kontaktní svařování je jednou z nejúčinnějších, nejekonomičtějších, vysoce mechanizovaných a automatizovaných metod svařování, poskytující vysokou pevnost, kvalitu a spolehlivost svarového spoje a široce používaná ve stavebnictví pro svařování armatur, potrubí, kolejnic atd. Na elektrickém kontaktním svařování je založena i výroba nejdražších a nejsložitějších komponentů osobních a nákladních automobilů – karoserií a kabin. Mnoho konstrukčně složitých dílů ve strojírenství se vyrábí bodovým svařováním polotovarů lisovaných z válcovaných plechů.

Metody elektrického kontaktního svařování se dělí do tří skupin: svařování na tupo, bodové svařování a švové svařování.

Elektrické kontaktní svařování dílů se provádí následovně: díly jsou stlačeny silou P, spojem prochází po dobu t elektrický proud J, kov v kontaktní zóně se zahřeje na teplotu tání, elektrický proud se vypne, díl se ochladí a svar vykrystalizuje, zátěž se odstraní.

Množství tepla uvolněného při průchodu elektrického proudu je určeno vzorcem:

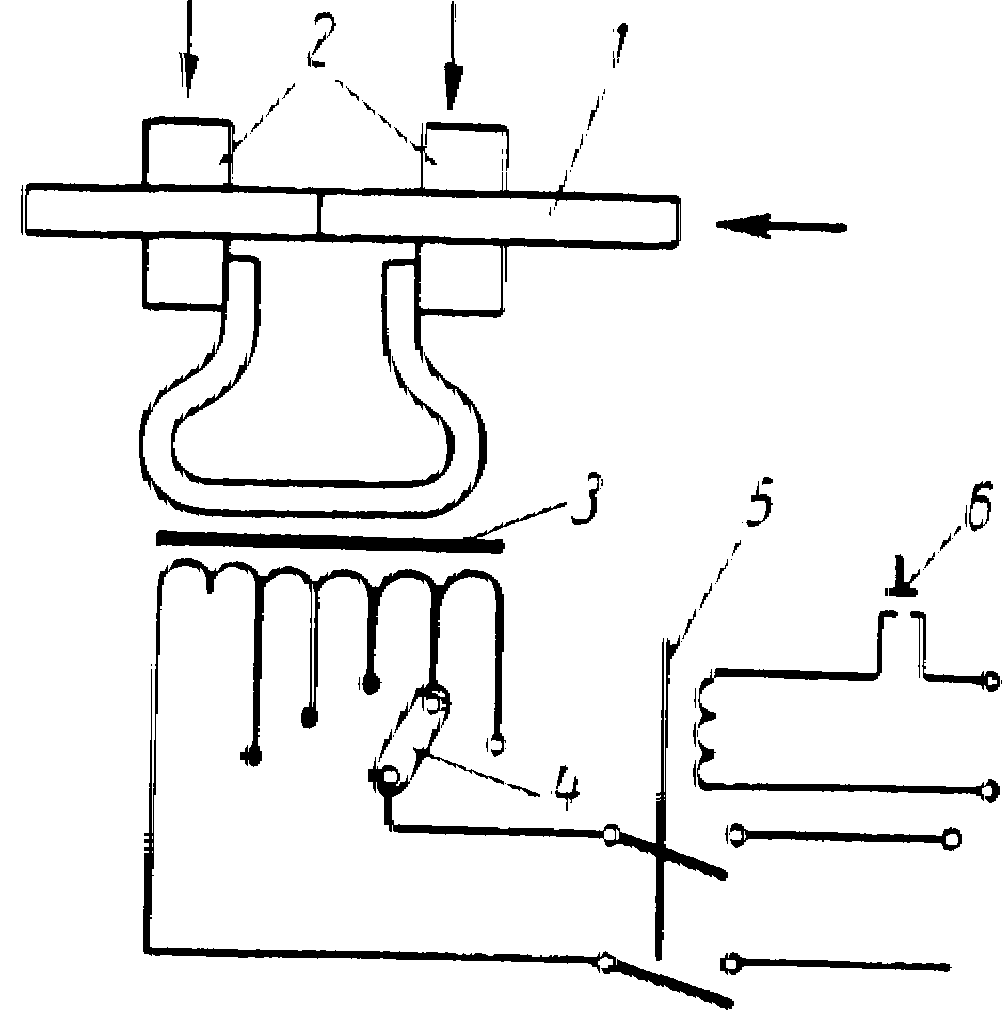

Svařovací napětí U ve srovnání se svařováním elektrickým obloukem je velmi nízké (pouze 1-6 V) a proudy se měří ve stovkách a tisících A. Proto se snižující transformátor konstrukčně liší od svařovacích transformátorů pro svařování elektrickým obloukem: sekundární vinutí má 1 až 6 závitů a proudová síla J je regulována změnou počtu závitů primárního vinutí (obr. 1). Odolnost R závisí na čistotě, drsnosti a znečištění povrchu svařovaných dílů, elektrickém odporu materiálu, kompresním tlaku dílů atd. Doba svařování t se pohybuje od setin sekund do několika minut. Díky krátké době svařování se snižuje oxidace materiálů dílů a velikost tepelně ovlivněné zóny, takže při svařování dojde k minimálním deformacím a dobré kvalitě odlučovaného kovu.

Svařování na tupo (obr. 1) se používá ke svařování výztužných tyčí, pásů, trubek, přírub, kanálů a kolejnic. Používají se tři druhy svařování na tupo: odporové, kontinuální a periodické zábleskové.

Obr. 1. Schéma elektrického kontaktního svařování na tupo

na odporové svařování Konce svařovaných dílů se pečlivě zpracují, díly se přivedou do kontaktu a zapne se elektrický proud. Po zahřátí kovu do plastového stavu vypněte proud a odstraňte zátěž. Odporovým svařováním lze svařovat díly s průřezem do 300 mm 2, např. trubky do průměru 40 mm.

na kontinuální zábleskové svařování Po stlačení dílů se spoj zahřívá, dokud není roztaven elektrickým proudem. Z konce je vytlačován tekutý kov a s ním oxidy a nečistoty z kontaktní plochy, takže není potřeba speciální příprava dílu před svařováním. Po vypnutí elektrického proudu roztavený kov krystalizuje a vzniká svar. Touto metodou lze svařovat díly mnohem většího průřezu (až 3000 mm 2) než odporovým svařováním.

Přerušované svařování přetavením prováděné periodickými zkraty a otevřeními elektrického proudu v důsledku pohybu součásti. To způsobuje jiskry a rozstřikování kovu. Tato metoda svařování je účinná pro legované oceli (30KhGSA.).

Bodové svařování používá se zejména pro svařování plechových konstrukcí, spojovacích křížících se tyčí (zesílení železobetonových konstrukcí). Celková tloušťka plechů obvykle nepřesahuje 10-12 mm (u svařování plechů je možná tloušťka až 20 mm), ostatních prvků až 30 mm.

Obr.2. Způsoby výroby bodových svarů

Svařované spoje lze realizovat různými způsoby (obr. 2): jednobodové, 2-stranné; 2-bodové jednostranné a vícebodové jednostranné. Druhý způsob je zajištěn stejně jako 2-bodové jednostranné svařování, pouze v tomto případě vyžaduje každý pár svařovacích bodů vlastní sekundární vinutí, takže např. pro 40-ti bodové odporové svařování je potřeba 20 sekundárních vinutí o transformátor je nutný.

Při oboustranném jednobodovém svařování je spodní elektroda nehybná a horní se pohybuje pomocí kompresního mechanismu (mechanického, pneumatického nebo elektrického pohonu).

Po instalaci a stlačení (obr. 3) dílů se transformátor zapne, kov se zahřívá v kontaktní zóně, dokud se nevytvoří jádro z roztaveného kovu, zvýší se kompresní zatížení a vypne se proud, roztavený kov krystalizuje a díly jsou svařeny. Kontaktní bod mezi elektrodou a obrobkem se méně zahřívá, protože teplo je odváděno vodou chlazenými měděnými elektrodami. Svařovací vzory lze použít ke svařování konkrétních dílů. liší se od schématu na obr. 3.

Pro svařování uhlíkových a nízkolegovaných ocelí se používají měkké režimy (dlouhá doba zdržení ( t = 0,2-3 s a nízká proudová hustota J = 80-160 A / mm 2) a pro svařování nízkouhlíkových a vysoce legovaných ocelí které nejsou náchylné na kalení, – tvrdé režimy (t=0,001-0,1 s, J=150-350 A/mm 2).

Obr.3. Změna proudové síly J a tlakové síly P dílů v čase Τ provádění elektrického kontaktního svařování.

Typ bodového svařování – reliéfní (obr. 4). Nejprve se plastickou deformací za studena vytvoří na svařovaných plochách výstupky a následně se díly stlačí a prochází jimi elektrický proud, tzn. Provádí se elektrické kontaktní svařování.

Rýže. 5. Švové svařování

Odporové svařování švů (obr. 5) se používá k získání pevných a utěsněných švů (tenkostěnné nádoby, tenkostěnné svařované trubky.) Plechy o tloušťce 0,3-3 mm jsou sestaveny s přesahem, stlačeny dvěma měděnými válečky, elektrickým proudem Prochází jimi, válečky se otáčejí, plechy nebo válečky se pohybují, dochází k odporovému svařování.

Existují dva způsoby švového svařování:

- Při kontinuálním odporovém svařování výrobků z nízkouhlíkové oceli o tloušťce menší než 1 mm se provádí nepřetržitý přívod elektrického proudu.

- U silnějších výrobků se používá přerušované svařování: válce se nepřetržitě otáčejí a proud je přiváděn v periodických pulzech; vytvoří se řada souvislých bodů, které se navzájem překrývají a nakonec tvoří souvislý svar.

Kondenzátorové svařování. Energie je uložena v kondenzátorech, které jsou vybíjeny buď přímo přes výrobek, nebo přes přídavný transformátor do výrobku. Nejčastěji se používá druhý způsob. Kondenzátorové svařování se používá pro spojování kovových dílů o tloušťce 0,005. 2 mm, ale můžete svařovat tenký kov (tloušťka 0,2-0,3 mm) na kovové části velké tloušťky (až 10-15 mm). Kondenzátorové jednotky mají nízký výkon a poskytují vysoce kvalitní svarové spoje.

Pro zvýšení tvrdosti a odolnosti proti opotřebení pracovních ploch dílů a při opravách sedel pro valivá ložiska hřídelů, otvorů pro převodovky, převodovky, čepy klikových hřídelů motorů se široce používá elektrické kontaktní svařování pásky, drátu nebo prášku. Technologie svařování pásky zahrnuje: přípravu dílu (obroušení na rozměr: dn -0,3 mm), řezání polotovarů pásky po šířce a délce (po obvodu) a čištění pásky, předvaření pásky uprostřed. Dále se páska (prášek, drát) svaří pomocí válečků elektrokontaktního svařovacího zařízení.

V tomto případě jsou tepelné deformace malé, materiál je vybrán s vysokou odolností proti opotřebení, životnost není nižší než u nových dílů a tepelná deformace dílů je eliminována.

Další materiály související s tématem „

Kontaktní elektrické svařování

Autorská práva. Při citování jakýchkoli materiálů ze Stránky, včetně zpráv z fór, je vyžadován přímý aktivní odkaz na portál weldzone.info.

Při elektrickém odporovém svařování nebo elektrickém odporovém svařování se ohřev provádí průchodem elektrického proudu dostatečné síly místem svařování, který poskytuje ohmický odpor průchodu elektrického proudu. Zahřáté části jsou mechanicky stlačeny nebo rozrušeny. Odporové svařování tedy patří do skupiny tlakového svařování.

Podle tvaru provedených spojů existují tři hlavní typy odporového svařování: tupé, bodové a švové (obr. 15.1).

15.1. Metody kontaktního svařování:

a) – tupo: b) – bod: c) – váleček

Při svařování na tupo prochází proud spojem spojovaných dílů, které mají přibližně stejný průřez. Po zahřátí svařovací zóny dojde k pěchování.

Při bodovém svařování se spojované díly, nejčastěji plechy, překrývají a sevřou mezi dvě měděné elektrody, které přivádějí proud do místa svařování a mají tvar komolého kužele. Proud prochází z jedné elektrody do druhé tloušťkou spojovaných částí a vytváří místní ohřev, dokud se kov neroztaví. Tlak aplikovaný na elektrody vytváří srážení. Výsledný svarový spoj má půdorysně tvar bodu o průměru několika milimetrů (obr. 15.2). Toto místo se nazývá tečka.

Rýže. 15.2. Struktura svarového bodu:

1 – lité jádro;

2 – zóna vlivu

Při švovém svařování jsou elektrody, které dodávají proud do výrobku a vytvářejí pěchování, ve formě válečků převalujících se přes výrobek, proto se tento způsob svařování také nazývá válečkové svařování. Při švovém svařování se plechy spojují těsným souvislým švem.

Odporové svařování je založeno na využití Jouleova tepla. Pro proces svařování je výhodné teplo generované v základním kovu a teplo uvolněné při kontaktu mezi spojovanými částmi. Množství tepla generovaného na kontaktech mezi elektrodami a základním kovem je ve většině případů škodlivé pro proces svařování, protože povrch výrobku hoří a opotřebení elektrod se urychluje. Během procesu svařování nezůstává odpor základního kovu a přechodový odpor mezi součástmi konstantní. Odolnost kovu proti průchodu proudu rychle roste s rostoucí teplotou a do značné míry závisí také na tlaku, který je na něj vyvíjen.

Rýže. 15.3. Kontaktní plocha

S rostoucím tlakem odpor klesá a naopak se zvyšuje, když tlak klesá. Se zvyšujícím se tlakem se výčnělky na kovovém povrchu drtí, plocha skutečného fyzického kontaktu se zvětšuje a výška výčnělků se zmenšuje (obr. 15.3). V důsledku toho se s rostoucím tlakem snižuje přechodový odpor. Navíc zvýšení tlaku ve větší či menší míře ničí film oxidů a nečistot na povrchu kovu, čímž se také snižuje celkový přechodový odpor.

Když se kov po svařování ochladí, nejprve tuhne roztavená zóna. Krystalizace začíná od vnějších vrstev roztavené zóny a pokračuje směrem ke středu a vytváří typickou sloupcovou strukturu litého kovu. Krystalizace je doprovázena smršťováním kovu, což vede k tvorbě smršťovacích dutin pod nedostatečným tlakem.

K ochlazení kovu dochází velmi rychle, a pokud je ocel schopna kalení, pak je možný vznik kalících struktur (martenzit) v zóně svařování se zvýšením tvrdosti kovu a možným vznikem trhlin. Ve stejné zóně je často pozorován růst zrna.

Oba tyto jevy vedou ke snížení tažnosti kovu v zóně svařování a jeho rázová houževnatost je zvláště znatelně snížena.

Kontaktní svařovací stroje. U kontaktních strojů je možné jasně rozlišit mezi elektrickou a mechanickou částí. Mechanická část kontaktních strojů může být designově velmi odlišná, a proto se v průmyslu používají desítky typů kontaktních strojů.

Elektrická část kontaktních strojů (obr. 15.4) je jednotnější a velmi podobná u tupých, hrotových a švových strojů. Moderní kontaktní stroje obvykle pracují na střídavý proud. Vyžaduje velmi vysoké svařovací proudy (1000 až 10000 А a další) se získávají transformací proudu.

Rýže. 15.4 Elektrické schéma kontaktního stroje

V elektrické části kontaktního stroje lze rozlišit tři hlavní části: transformátor, proudový jistič a regulátor.

Transformátory mají klesající vnější charakteristiku, takže provozní proud v daném stupni transformátoru závisí na ohmickém a indukčním odporu svařovaného výrobku. Při přepínání stupně transformátoru se přirozeně mění vnější charakteristika, zkratový proud a provozní proud.

Transformátor je obvykle zabudován do kontaktního stroje.

U odporového svařování je proces pěchování neméně důležitý než proces ohřevu. Pěchací zařízení v nejjednodušších strojích s malým výkonem jsou poháněna silou pracovníka, což je přijatelné při svařování malých dílů, kdy síla a práce pěchování jsou velmi nepatrné. Taková zařízení mohou být pedál, páka nebo někdy pružina. U výkonnějších strojů se používá mechanizovaný pohon, primárně elektrický pohon s elektromotorem. U strojů, které nevyžadují zvlášť rychlý pohyb při sedání, se používá hydraulický pohon. Pneumatický pohon pracuje mnohem rychleji a používá se častěji; Často se používá kombinovaný pneumaticko-hydraulický pohon.