Pro optimální výkon během procesu vrtání musí proud řezné kapaliny (chladící kapaliny) dosahovat až k břitům tvrdokovového vrtáku. Pokud nedochází k řádnému chlazení, vrtáky se během procesu vrtání velmi rychle zahřívají. To platí zejména při použití vrtáků z tvrdokovu, které mohou pracovat při vyšších řezných rychlostech než vrtáky z rychlořezné oceli (HSS), čímž generují podstatně více tepla. Chcete-li si koupit karbidový vrták, musíte pochopit systém přívodu chladicí kapaliny na stroji.

První problém, který s největší pravděpodobností nastane bez dostatečného chlazení, je zvýšené opotřebení nejvzdálenějších břitů a rohů tvrdokovového vrtáku, kde je nejvyšší řezná rychlost a dochází k nejvyšší koncentraci tepla. Protože Při změně původní správné geometrie tvrdokovového vrtáku všechny tyto vlivy negativně ovlivňují životnost vrtáku a vytvářejí prostředí, ve kterém jsou kovové třísky stále více nekontrolovatelné. V budoucnu to může vést k výraznému nárůstu točivého momentu a výkonu potřebného pro normální proces vrtání otvoru a v konečném důsledku ke zlomení tvrdokovového vrtáku. Ideálním způsobem chlazení při většině vrtacích operací s použitím tvrdokovových vrtáků je přívod chladicí kapaliny přes vřeteno stroje, respektive přes upínací zařízení vřetena a vnitřní průchody samotného tvrdokovového vrtáku. Ne každý stroj je však konfigurován tak, aby přiváděl chladicí kapalinu skrz vřeteno tímto způsobem. I když jsou tyto tvrdokovové vrtáky s vnitřními kanály chladicí kapaliny dražší, umožňují bezpečnější vrtání tím, že výrazně lépe vedou chladicí kapalinu k řezné hraně, ochlazují oblast řezu a napomáhají odvádění kovových třísek. Dostatečný přísun chladicí kapaliny k břitu je důležitý zejména při vrtání tvrdokovovým vrtákem, protože při jeho použití obvykle dochází k procesu vrtání při vysokých řezných rychlostech a vysokých otáčkách vřetena stroje, čímž vzniká větší tření. To znamená, že při kontaktu břitu tvrdokovového vrtáku s povrchem obrobku vzniká větší množství tepla a příslušně větší řezná síla, což negativně ovlivňuje životnost karbidového vrtáku a kvalitu povrch výsledného otvoru. Je velmi důležité minimalizovat množství tepla generovaného v řezné zóně.

Přestože mnoho strojů nemá schopnost čerpat chladicí kapalinu přes vřeteno, správný vrtací cyklus s pravidelným odstraňováním tvrdokovového vrtáku z obrobku, správný směr chlazení, použití kvalitní chladicí kapaliny a moderní speciální povlaky na karbidovém vrtáku mohou pomoci. optimalizovat proces vrtání. Správný směr proudění chladicí kapaliny k řezným hranám tvrdokovového vrtáku zajišťuje, že se k nim dostane co nejvíce chladicí kapaliny, a také nebrání odvodu kovových třísek z otvoru. Pokud proces vrtání probíhá na stroji bez možnosti čerpání chladicí kapaliny přes vřeteno, pak by alespoň jedna tryska vnějšího systému přívodu chladicí kapaliny měla být umístěna pokud možno rovnoběžně s pracovním karbidovým vrtákem, aby bylo dosaženo lepšího chlazení. Pokud není vnější tryska chladicí kapaliny správně nasměrována na řezné hrany tvrdokovového vrtáku, bude to mít za následek špatný odvod kovových třísek z oblasti řezu. To okamžitě povede k nesprávnému průměru vrtaného otvoru, rychlejšímu opotřebení tvrdokovového vrtáku až k jeho zlomení. Pokud vezmeme v úvahu proces vertikálního vrtání, pak se spirála břitu karbidového vrtáku snaží přivést kovové třísky podél spirálové linie nahoru z otvoru a proud chladicí kapaliny sestupující shora se často snaží vrátit je zpět do otvoru. . Vzniká dilema, jak hluboko v tomto případě vrtat. Pokud provádíte proces vrtání v horizontálním směru, je možné, že kovové třísky budou snáze odstraněny z otvoru, ale v tomto případě bude mnohem obtížnější přivést požadovaný externí tok chladicí kapaliny k řezným hranám tvrdokovový vrták. Pokud je hloubka vrtané díry větší než 3xD, zpravidla se již používají tvrdokovové vrtáky s kanály pro vnitřní přívod chladicí kapaliny. Existují však tvrdokovové vrtáky bez kanálků pro vnitřní přívod chladicí kapaliny s délkou pracovní části 5xD i 8xD. Nicméně, dobrým pravidlem je, že když potřebujete vrtat hlouběji než 6xD, měli byste použít cyklus hlubokého vrtání.

Obsah

- Cyklus hlubokého vrtání s tvrdokovovým vrtákem

- Velikost tlaku chladicí kapaliny při vrtání tvrdokovovým vrtákem

- Použití správné chladicí kapaliny

Cyklus hlubokého vrtání s tvrdokovovým vrtákem

Typicky lze proces vrtání díry provádět v jednom (přímém) směru. Pokud však potřebujete vyvrtat hlubokou díru (větší než 6xD) bez použití vnitřního chladiva skrz kanály karbidového vrtáku, pak je cyklus hlubokého vrtání jedinou cestou. Cyklus hlubokého vrtání je vícestupňová operace vrtání, která je navržena tak, aby během procesu vrtání pravidelně odstraňovala kovové třísky z otvoru, čímž se zajišťuje dostatečný průtok chladicí kapaliny hluboko do otvoru tam, kde je to nejvíce potřeba. Standardním doporučením je například při vrtání hluboké díry 6xD posouvat karbidový vrták zpět z díry pokaždé, když je dosaženo násobku 1xD, dokud není tato hluboká díra zcela vyvrtána. Hlavním problémem je odstraňování kovových třísek z otvoru, takže tvrdokovový vrták je třeba pravidelně vytahovat. Vnější proud chladicí kapaliny také ochlazuje horní část samotného vrtáku a povrch vrtaného otvoru. Čím hlubší je otvor, tím častěji z něj musíte vyjímat karbidový vrták. Speciální moderní povlaky na tvrdokovovém vrtáku jej také výrazně chrání před teplem. Snižují koeficient tření a dodávají procesu řezání hladkost v případě, že se nepoužívá vůbec žádná chladicí kapalina. I pouze jejich použitím lze dosáhnout výrazného zvýšení odolnosti tvrdokovového vrtáku.

Velikost tlaku chladicí kapaliny při vrtání tvrdokovovým vrtákem

Při vrtání je velmi důležité použití dostatečného tlaku a objemu chladicí kapaliny. Způsob externího přívodu chladiva pod vysokým tlakem se může projevit i negativně. V důsledku vysokého vnějšího tlaku chladicí kapaliny je výrazně obtížné odstranit kovové třísky z otvoru. V takových případech se doporučuje použít vyšší objem chladicí kapaliny, ale nízký tlak chladicí kapaliny. Kromě toho vrtáky z tvrdokovu s malým průměrem často vyžadují větší průtok chladicí kapaliny než vrtáky z tvrdokovu s velkým průměrem, protože mají menší schopnost vést chladicí kapalinu přes své malé spirálové drážky. Tlak a objem chladicí kapaliny jsou velmi důležité pro hladký odvod třísek – zejména při vysokých rychlostech. Pro dobrý výkon při správné řezné rychlosti vyžadují vrtáky z tvrdokovu s malým průměrem vyšší otáčky vřetena, takže vyžadují poměrně vysoký tlak a objem chladicí kapaliny. Když je možné použít zařízení s přívodem chladicí kapaliny přes vřeteno, můžete si koupit tvrdokovový vrták s kanály pro vnitřní přívod chladicí kapaliny a pracovat s ním vysokou řeznou rychlostí, vysokým posuvem, vydatně zalévajícím chladicí kapalinou, což v konečném důsledku rozhodně zvýší jeho životnost a produktivitu vrtací operace.

Použití správné chladicí kapaliny

Objem chladicí kapaliny, tlak a směr proudění jsou při vrtání velmi důležité, ale pokud není chladicí kapalina správně připravena, je obtížné dosáhnout vynikajících pracovních podmínek a získat větší výhody. Pro optimalizaci úrovně koncentrace a přísad pro vrtání každého konkrétního materiálu je nutné komunikovat s dodavatelem chladicí kapaliny. Správná příprava chladicí kapaliny je více než pouhé přidání velkého množství vody. Toto je nejdůležitější chyba, která snižuje úroveň koncentrace chladicí kapaliny, snižuje její mastnotu a snižuje její tepelné vlastnosti.

| V našem obchodě si můžete koupit tvrdokovový vrták různé průměry pro každou aplikaci Kontakty: , +7 (495) 759-84-63 |

125368, Moskva, st. Baryshikha, 34

Tel: + 7 (495) 759-84 63,

E-mail:

MT LLC je moderní vysoce výkonný nástroj pro obrábění kovů a obráběcí zařízení.

Prodej na základě skladové dostupnosti a dodávek na zakázku.

Během procesu vrtání hlavní břity vrtáku opakovaně posouvají zpracovávaný materiál. V důsledku toho dochází k hlavnímu omezujícímu opotřebení na boku a průvodnímu opotřebení na stranách a žebra.

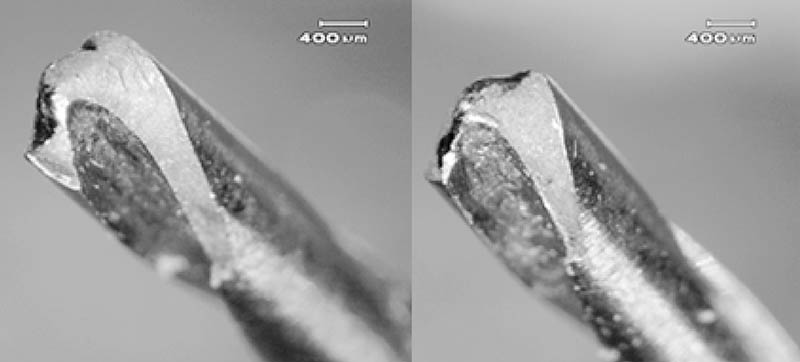

Během životního cyklu nástroje (křivka opotřebení sestávající ze 3 období) probíhá adhezivní opotřebení spolu s únavovým opotřebením a je při vysokých teplotách nahrazeno adhezivním opotřebením a difúzním opotřebením. Všechny typy destrukce jsou doprovázeny abrazivním opotřebením v důsledku neustálého vystavení produktům opotřebení ve formě kalených kovových částic. Je třeba si uvědomit, že vlivem proměnlivé řezné rychlosti, určované vzdáleností od osy nástroje, dochází k nerovnoměrnému zahřívání a opotřebení po délce řezné hrany, doprovázené vibracemi. Na obr. 1 Jsou zobrazeny obrázky opotřebených (a) a vyštípaných (b) vrtáků po zpracování žáruvzdorných slitin niklu.

a) b)

Rýže. 1. Druhy destrukce břitu vrtáku.

Z několika málo roztroušených studií je známo, že teplota vrtání je určujícím faktorem životnosti a výkonu nástroje. Dosavadní data z jejího výzkumu nejsou srovnatelná kvůli rozdílným metodám a přístupům a liší se téměř 2x.

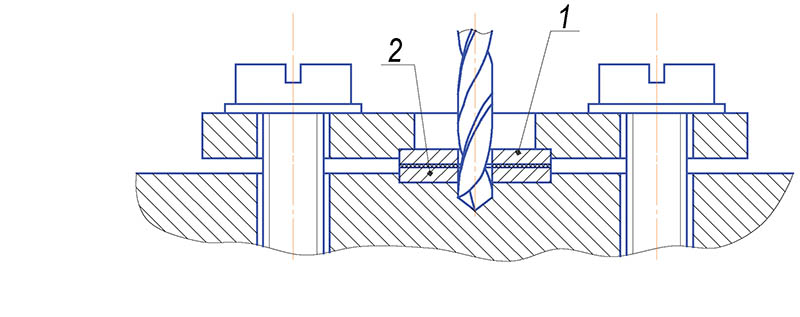

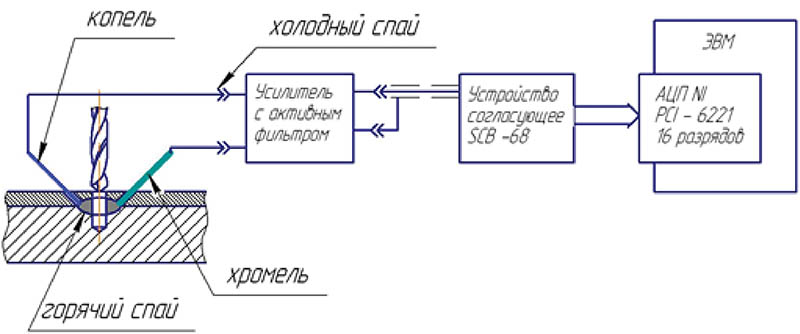

Pro studium závislosti rozložení a dynamiky teplotních změn při vrtání na posuvu a rychlosti otáčení byla poprvé vyvinuta metoda vrtání horkých spojů termočlánků Chromel-Copel. Průměr vrtáků (D = 0,5 mm) byl zvolen menší než průměr pracovní plochy termočlánku (D = 2 mm), aby bylo možné pokračovat v získávání dat po navrtání termočlánku, na rozdíl od řezu termočlánková metoda. Rozložení teploty po hloubce otvoru bylo měřeno dvěma slepenými termočlánky, vyvrtanými postupně. Tloušťka každého spojení byla 0,5 mm. Registrace a záznam signálů z termočlánků byl prováděn pomocí systému sběru dat sestávajícího ze dvou identických přístrojových zesilovačů, přizpůsobovacího zařízení SCB-68 a 16bitového analogově-digitálního převodníku NI PCI-6221 připojeného k osobnímu počítači (obr. 3).

Rýže. 2. Schéma vrtání pro hlavice termočlánku.

Rýže. 3. Systém sběru dat.

a) b)

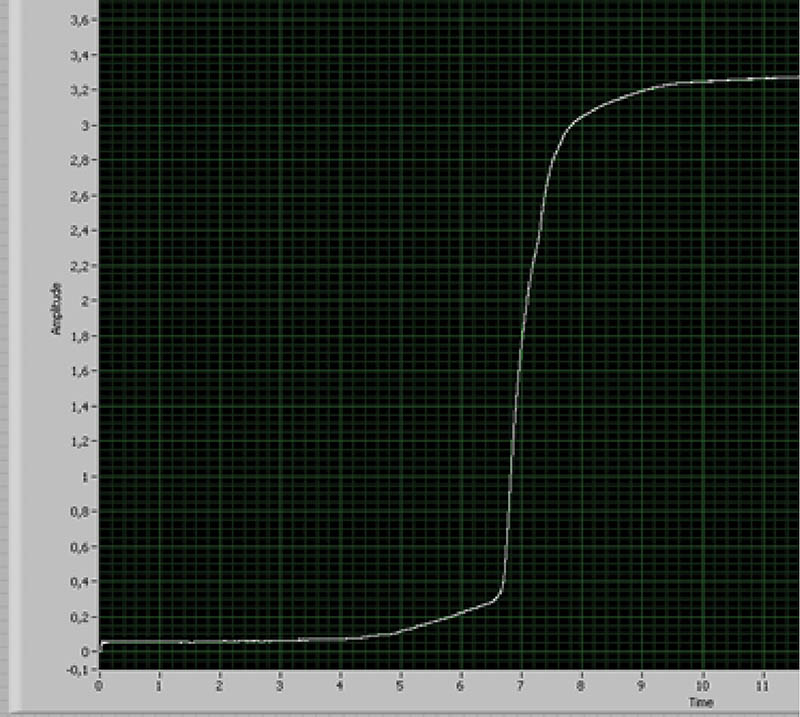

Rýže. 4. Kalibrace měřicího systému, a – 100°C, b – 239°C (svislá osa – napětí na výstupu zesilovače ve V; vodorovná osa – čas v s).

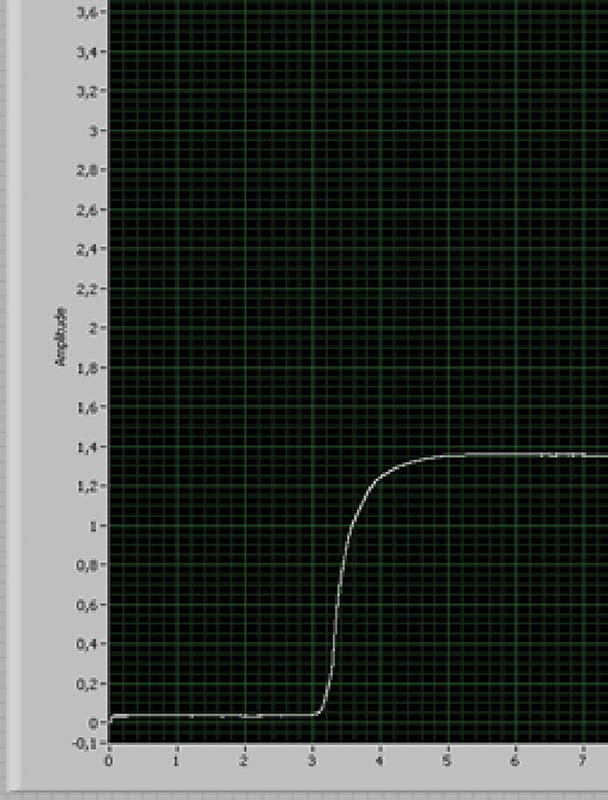

Zpracování (kompenzace statické chyby a softwarová filtrace) a analýza získaných dat byly prováděny pomocí softwaru Lab VIEW 8.5. Dynamická a statická kalibrace měřicího systému byla provedena ve dvou bodech: vroucí voda 100°C (rýže. 4a) a krystalizace cínu 239°C, (rýže. 4 b). V důsledku toho byl stanoven koeficient převodu napětí na teplotu a tepelná setrvačnost termočlánku.

Podle výsledků kalibrace je citlivost 0,015 V/°C, setrvačnost 0,005 s/°C. Vrtání termočlánkové hlavy bylo provedeno na stolní CNC frézce Kosy-2. Pro sestavení modelu teplotního režimu byl použit ortogonální centrální kompoziční návrh druhého řádu, který počítá s devíti experimenty na třech úrovních každého faktoru (tab. jeden).

Tabulka 1. Úrovně a intervaly variace faktorů

| Faktory | Úrovně | Variační intervaly | ||

|---|---|---|---|---|

| +1 | -1 | |||

| Х1H – frekvence otáčení n, otáčky za minutu | 10000 | 7500 | 5000 | 5000 |

| Х2H – posuv s, mm/sec. | 0,3 | 0,1 | 0,1 | 0,2 |

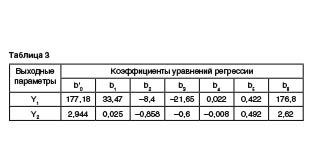

Měřené veličiny: Y1—maximální teplota θ, °C; Y2 – doba nárůstu teploty tmax, s. Při výpočtu koeficientů regresní rovnice

Používají se kódované hodnoty faktorů, které jsou spojeny s přirozenými výrazy:

X = ( Xn – Xav) / ΔX , (1)

kde: XSR je průměrná hodnota faktoru X; ΔХ je interval variace faktoru X.

Plánovací matice a experimentální výsledky jsou uvedeny v tab. jeden.

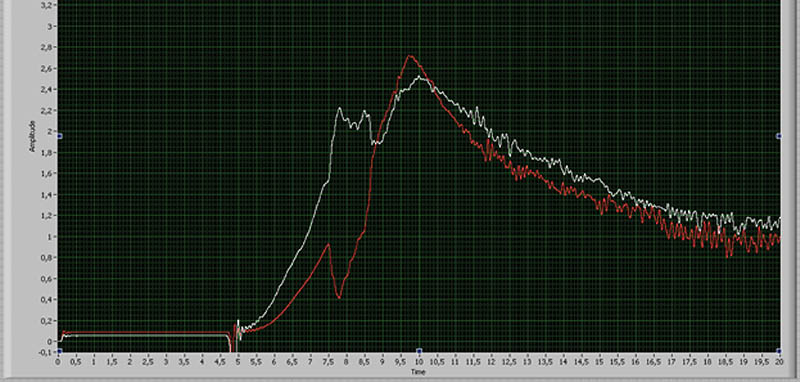

Rýže. 5. Vrtání při n = 10000 ot./min., s = 0,1 mm/s. Bílá čára – termočlánek 1, červená čára – termočlánek 2.

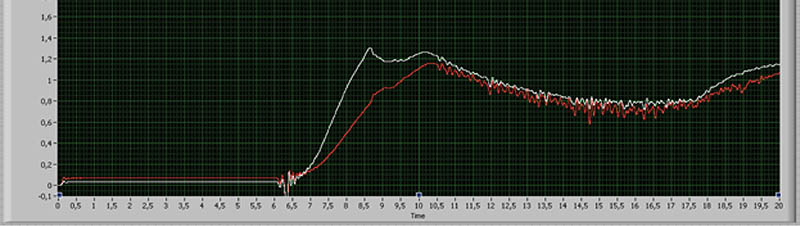

Rýže. 6. Vrtání při n = 5000 ot./min., s = 0,2 mm/sec. Bílá čára – termočlánek 1, červená čára – termočlánek 2.

Grafy změny teploty pro různé režimy řezání jsou uvedeny v obr. 5 и 6. Na obr. 5 je ukázáno, že s prudkým nárůstem teploty termočlánku 1 (v časové značce 7,5), způsobeným přechodem ze zanořování do vrtání s plným průměrem vrtáku, intenzita klesá

ohřev druhého termočlánku v důsledku zvýšení podílu tepla odváděného čipy. V časové značce 8,6 je dokončeno vrtání prvního termočlánku a přechod na druhý, kde je dosaženo maximální teploty.

Z údajů v grafu na obr. 6 můžeme dojít k závěru, že při nízkých rychlostech otáčení a vysokých rychlostech posuvu dochází k hlavnímu uvolňování tepla ve vrstvách blízko povrchu v důsledku skutečnosti, že teplo z druhého termočlánku má čas na to, aby se odvedlo přes spodní rovinu do držáku.

Koeficienty regresní rovnice (kromě b) jsou určeny vzorcem:

bi = (Σ xijyj) / (Σ xij 2), j=1 (2)

kde: i je číslo sloupce matice; j je číslo experimentu; Xij — prvek odpovídajícího sloupce matice; yi — hodnota výstupního parametru v experimentu i.

Koeficient b se určuje podle vzorce:

b = b’ – βΣ bii, i=1 (3)

kde: b’ — hodnota získaná vzorcem 2; β je koeficient počtu stupňů volnosti (pro návrh funkce dvou proměnných druhého řádu β = 2/3); bii — koeficienty nalezené pro čtvercové proměnné.

Koeficienty zjištěné pomocí vzorců 2 a 3 jsou uvedeny v tab. jeden.

Výsledné regresní rovnice:

Y1 = 88,2 + 16,733X1 – 4,2X2 – 10,825X1 X2 +0,03X1 2 + 0,633X2 2

Y2 = 2,62 + 0,025X1 – 0,858X2 – 0,6X1 X2 +0,008X1 2 + 0,492X2 2

Při návratu k přirozeným hodnotám faktorů jsme získali rovnice pro model uvolňování tepla při vrtání:

θ = 51,764 + 0,0055 n + 55,857 S – 0,11 n S + +15,825 S 2

tmax = 3,09 + 0,012 n – 4,71 S – 0,0006 n S + 12,3 S 2

Koeficienty pro n 2 v obou rovnicích jsou menší než 10 –8. Přiměřenost výsledných modelů se posuzuje pomocí Fisherova kritéria (porovnáním vypočtených a tabulkových hodnot):

Fp =Speklo 2 / Sy 2 < Fstůl (4)

kde: Speklo 2 — rozptyl přiměřenosti; Sy 2 je rozptyl optimalizačního parametru.

Pro stanovení rozptylu optimalizačních parametrů byly kromě 9 hlavních provedeny 4 další experimenty na vrtání jednoho

termočlánky s řeznými režimy n = 10000 ot/min, s = 0,1 mm/s. Na základě výsledků dalších měření byly vypočteny rozptyly reprodukovatelnosti: Sy1 2 = 192,3 a Sy2 2 = 0,0756.

Rozptyl přiměřenosti se vypočítá výrazem:

Speklo 2 = ( Σ(ŷ – yj) 2)/ f2 (5)

kde f2 — Počet stupňů volnosti modelu (f2 = 4).

Vypočítané rozptyly přiměřenosti: Speklo1 2 = 685, Speklo2 2 = 6,62.

Kritéria výpočtu Fischer: FP1 = 685 / 192,3 = 3,57; FP2 = 6,621 / 1,036 = 6,39 méně než tabulková hodnota pro hladinu významnosti: a = 0,05,

Fstůl = 9,1 jsou tedy obě rovnice modelu adekvátní.

Vibrace jsou spolu s teplotou velmi důležitým parametrem ovlivňujícím životnost nástroje. Dochází k němu v důsledku změn hloubky řezu, kroucení a zastavování vrtáku, ohýbání a nestability a torzních vibrací. Vibrační vrtání umožňuje zvýšit efektivitu zpracování otvorů a dosáhnout následujících technických výsledků:

• zvýšení přesnosti zpracování snížením elastických deformací technologického nástrojového systému a snížením posuvu vrtáku snížením řezných sil za podmínek zpracování podobných vibračnímu řezání;

• zvýšení přesnosti regulací dynamických parametrů nástroje v širokém rozsahu při zpracování se stabilizací mikroprofilu, zajištěné udržováním amplitudy a frekvence vibrací na určité úrovni;

• zvýšení produktivity zpracování snížením času potřebného k nastavení vrtačky pro konkrétní režim zpracování;

• rozšíření technologických možností změnou charakteru vibračního řezání.

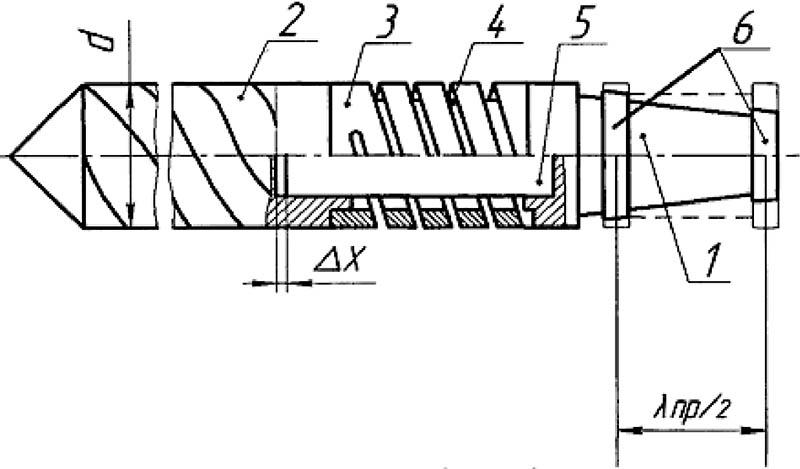

Pro provádění efektivního vrtání je navrženo vibrační vrtací zařízení, obsahující kuželovou nebo válcovou stopku a pracovní část vrtáku, konfigurovanou pro zavádění ultrazvukových vibrací do řezné zóny. Je vybaven vlnovodným rezonátorem komplexních vibrací instalovaným mezi stopkou a pracovní částí vrtáku, vyrobeným dutým, se dvěma nebo více drážkami pro přívodní šrouby na vnějším povrchu. Zařízení obsahuje uvnitř vodicí osu, jejíž jeden konec je pevně upevněn v těle stopky a druhý je pohyblivý

v axiálním směru a je instalován s mezerou v těle pracovní části vrtáku. V tomto případě je délka posledně jmenovaného násobkem půlvlny podélných vibrací a stopka v úsecích shodných s protiuzlovými uzly podélných vibrací obsahuje vnější vyčnívající pásy. Délka řezné části vrtáku se volí z podmínky zajištění stability buzení vysokofrekvenčních komplexních vibrací řezného klínu a je násobkem půlvlny podélných vibrací. Externí vyčnívající pásy instalované v uzlech protiuzlů podélných vibrací zajišťují násilné uzavření vrtáku v objímce

vřeteno.

Rýže. 7. Vibrační vrtací zařízení pro zpracování hlubokých děr

Vibrační vrtací zařízení pro zpracování hlubokých děr (obr. 7) obsahuje stopku 1, pracovní část 2, vlnovodný rezonátor 3 se dvěma nebo více šroubovými drážkami 4. Pracovní část vrtáku a stopka jsou spojeny vodicí osou 5, jejíž jeden konec je pevně upevněn v tělese stopky 1, a druhý je vložen do těla pracovní části vrtáku 2 s možností podélného pohybu. Dřík 1 může být kuželový nebo válcový (na obr. 1 je naznačen tečkovanou čarou) se dvěma fixačními pásy 6 umístěnými na antinodech podélných vibrací. Práce tedy navrhuje experimentální a analytické metody měření teploty při vrtání, regresní model a vlnovod. Implementace navržené metody byla testována na standardních režimech vibračního vrtání otvorů. Tedy při použití vrtáku o průměru 1,5 mm a vrtání oceli 1X18 Н9 Т při n = 2800 ot./min, S = 30 mm, amplitudě vibrací A = 12. 15 μm, minimální frekvence řádově f = 500 Hz doba trvání jedné otáčky vřetena stroje není delší než 0,021 s, tj. na otáčku vrtáku. V tomto případě jsou třísky rozdrceny na nejméně čtyři dílčí části. Takové třísky se snadno odstraňují, neucpávají šroubové kanály vrtáku a téměř nezasahují do toku řezné kapaliny k řezným hranám. Díky této metodě je možné provádět mechanické podávání a automatizovat provoz vrtání malých otvorů. Výhodou navrženého způsobu je, že vysokofrekvenční vibrační vibrace, působící zvenčí, stabilizují proces zvětšování úhlu čela při penetraci a při opouštění řezné zóny snižují úhel čela vrtáku, což zvyšuje životnost nástroje, vytváří vyhlazovací efekt na povrchu otvoru a zlepšuje kvalitu zpracování.

A. Yu. Albagachiev, A. V. Mikheev, MIREA, albagachiev@yandex.ru

Varování!

Přijímáme zprávy a články k publikování

nebo tiskové zprávy s odkazy a obrázky.

rhythm@gardesmash.com