Pro přípravu asfaltobetonových směsí na staveništích jsou organizovány speciální podniky – asfaltobetonárny.

Technologie výroby asfaltobetonových směsí

Závody jsou umístěny v závislosti na dostupnosti místních materiálů, zásobovacích míst, stavenišť a dostupnosti příjezdových komunikací s kalkulací nejmenší dopravy jak materiálů, tak asfaltových směsí.

Složení závodu a uspořádání jeho dílen závisí na technologickém postupu přípravy směsi a podmínkách dodávky materiálů.

Technologie výroby asfaltobetonových směsí se skládá z následujících hlavních fází:

- 1) obstarávání kamenných materiálů (těžba, zpracování kamene na drť, třídění atd.);

- 2) příprava organického pojiva (zahřívání a krmení);

- 3) příprava asfaltobetonové směsi včetně ohřevu a sušení kamenných materiálů, dávkování všech složek a jejich smíchání s pojivem.

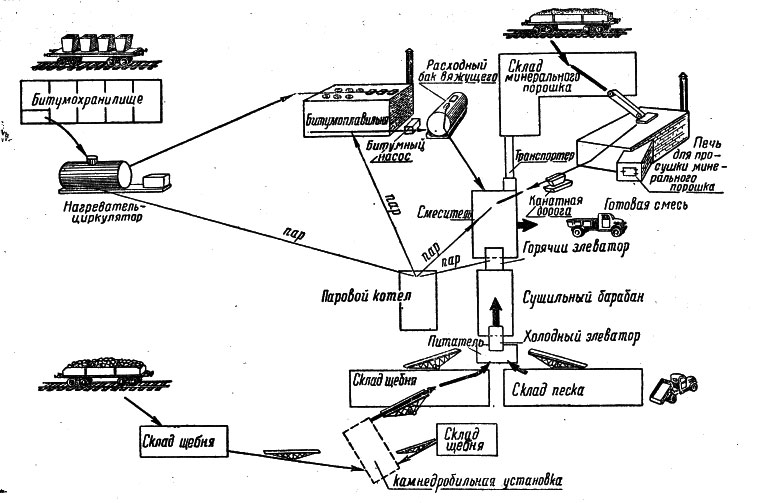

Na Obr. 1 znázorňuje technologii výroby pro přípravu asfaltobetonových směsí.

V závislosti na technologii přípravy se závod skládá z následujících hlavních dílen.

Míchací dílna — hlavní dílna, která se skládá z míchaček asfaltu s potřebným vybavením: výtahy, dopravníky, dávkovací zařízení, topný systém atd.

Míchačky asfaltového betonu lze podle principu míchání směsi rozdělit do dvou skupin — míchačky s volným mícháním (typ G-1), ve kterých se hmota míchá při otáčení bubnu, a míchačky, ve kterých jsou lopatkové míchačky. pro míchání; Do této skupiny by měly být zařazeny mixéry D-152, D-225 atd.

Kromě toho lze míchačky druhé skupiny rozdělit podle principu činnosti míchadel do dvou podskupin: první – periodická míchadla, uvolňující asfaltobetonovou směs po částech (dávkách), a druhá – kontinuální míchačky, když hotová směs se uvolňuje v kontinuálním proudu.

Produktivita domácích typů míchaček asfaltového betonu se liší: od 8-10 do 25-30 tun za hodinu.

Dílna kamenných materiálů navrženy v závislosti na druhu kamenných materiálů a podmínkách pro zásobování závodu jimi.

Obvykle se tato dílna skládá ze tří oddělení: pro přípravu a skladování drceného kamene, písku a minerálního prášku.

Oddělení drceného kamene v některých případech drtí kámen a třídí jej na jednotlivé velikosti (frakce), proto do tohoto oddělení patří drtiče kamene se síty.

Hlavním úkolem tohoto oddělení je příprava a skladování materiálů a jejich doprava do míchačky. Proto produktivita zařízení a náklady na hotovou směs závisí na správném řešení tohoto problému, na stupni mechanizace těchto prací.

Oddělení nákupu Výroba písku obvykle spočívá ve vytvoření ložiska, třídění písku (odsévání velkých částic) a někdy praní (odstranění jílových částic, které jsou škodlivými nečistotami), jeho přepravě do závodu, vyložení do zásobníku a přivádění do míchačky.

Mají tendenci umisťovat továrny v blízkosti pískového lomu, aby snížili přepravní a překládkové práce.

Separace minerálního prášku (vzhledem k jeho centralizovanému zásobování) se nejčastěji skládá pouze ze skladů a vozidel pro dodávání prášku do míchačky. Sklady musí být zakryty, aby byl minerální prášek chráněn před vlhkostí. Měla by být použita zařízení pro dopravu minerálního prášku, která zabrání jeho rozstřikování.

Při použití místních kamenných materiálů jsou k přípravě minerálního prášku obvykle vyžadovány brusky (kulové mlýny atd.). V případě použití místních práškových materiálů (popel, zemina atd.) se příprava redukuje na jejich prosévání.

Workshop na přípravu organických pojiv sestává ze skladovacích zařízení, topných jednotek a potrubí s čerpadly pro čerpání a dodávání pojivového materiálu do míchačky. Skladovací konstrukce se dodávají v různých typech: hliněné, kovové, betonové, kamenné. Poslední dva typy jsou trvalé a staví se ve stacionárních, trvale fungujících továrnách.

Pro předehřev asfaltu ve skladovacích zařízeních jsou instalovány topné zóny, skládající se ze svazků trubek vyhřívaných párou nebo výfukovými plyny. Pro přípravu pojivového materiálu je instalována baterie kotlů, ve kterých se asfalt nejen dehydratuje (odpaří se vlhkost), ale také se zahřeje na provozní teplotu a ve složení z několika druhů asfaltu se i míchá. Bitumenové kotle jsou nádrže o různé kapacitě (od 3 do 20 tun), vyzděné ve zdivu s tenkými a spalovacími pánevními kanály. Hotový pojivový materiál je přiváděn do míchačky potrubím pomocí čerpadla. Pro snížení tepelných ztrát během přepravy se pojivový materiál zahřívá párou, čímž se uvnitř nebo vně bitumenového drátu vytvoří parní plášť.

Energetická ekonomika Závod se skládá ze strojů (motory a elektrárny), které pohánějí všechny mechanismy a večer a v noci osvětlují území závodu, parní kotle, které poskytují páru pro ohřev pojiva a rozstřikování paliva v tryskách sušících bubnů atd. .

Vnitropodniková přeprava sestává z dopravníků, elevátorů, nakladačů nebo bagrů, sklápěčů traktorů, šnekových dopravníků, úzkorozchodné dopravy a dalších (Stroje a mechanismy, které zajišťují včasnou dodávku materiálů tvořících směs do skladu a do míchačky.

Laboratoř disponuje zařízením, které umožňuje kontrolu kvality materiálů a směsí, včetně testování odřezků odebraných z nátěru.

Práce všech dílen musí být propojena a podřízena obecnému technologickému procesu.

Požadavky na asfaltový beton

Pro kontrolu kvality přípravy asfaltobetonové směsi jsou v závodě pravidelně odebírány vzorky pro laboratorní testování.

Laboratorně se zjišťuje odolnost v tlaku, nasycení vodou, bobtnání, voděodolnost a tepelná odolnost vzorků vyrobených ze směsi. V tabulce 1. Jsou uvedeny požadavky na asfaltový beton.

Tabulka 1

| Technické požadavky | Indikátory asfaltového betonu podle značky | ||

| 1 | II | III | |

| Dočasná pevnost v tlaku v kg|cm2 při 50° R50 | 12 | 10 | 8 |

| Dočasná pevnost v tlaku v kg/cm2 při 22° R22, ne méně | 25 | 23 | 20 |

| Dočasná pevnost v tlaku v kg|cm2 při 22° R22, ne více | 3R50 | 3,5R50 | 4R50 |

| Dočasná pevnost v tlaku v kg|cm2 při 22° ve stavu nasyceném vodou Rvoda, ne méně | 0,9R22 | 0,85R22 | 0,8R22 |

| Nasycení vodou v % obj | 1,0-2,5 | 1,0 – 2,5 | 1,0 -3,0 |

| Otok v % obj. již ne | 0,5 | 1,0 | 2,0 |

1. V jižních oblastech, kde v létě teplota vzduchu obvykle přesahuje 30°, ukazatel dočasné pevnosti v tlaku při 50°

- pro asfaltový beton třídy III musí být nejméně 10 kg/cm2,

- pro třídu II – bez mechu 12 kg/cm2,

- pro značku 1 – ne méně než 14 kg/cm2.

Spodní mez nasycení vodou v procentech objemu se zvyšuje o 0,5 %.

2. U zemního asfaltového betonu lze připustit objemové nasycení vodou až do 5 %.

Pro zachování technologického režimu a konzistence složení asfaltobetonové směsi je prováděn neustálý laboratorní monitoring kvality složek a hotové směsi, dávkování a teploty vyráběné směsi.

Podrobné analýzy kamenných materiálů a bitumenu jsou prováděny v centrální laboratoři.

Zaznamenané změny v kvalitě materiálů (přítomnost znečištění, znatelné změny granulometrického složení a vlhkosti) a hotové směsi (chybějící promíchání, tvorba hrudek, nadměrný obsah tuku) hlásit laboratoři a změny dávkování nebo technologické režim by měl být proveden pouze v souladu s ním.

Řízení výroby asfaltobetonových směsí

Mezi úkoly technické kontroly výroby asfaltobetonové směsi v závodě patří:

- a) kontrola kvality materiálů tvořících asfaltobetonovou směs;

- b) kontrola dávkování hmot pro asfaltobetonovou směs;

- c) kontrola teplotních podmínek pro přípravu asfaltové a asfaltobetonové směsi;

- d) řízení míchání;

- e) kontrola kvality hotové asfaltobetonové směsi.

Kontrola kvality materiálů tvořících asfaltobetonovou směs spočívá ve stanovení základních vlastností v souladu s technickými specifikacemi pro tyto materiály. Při výrobě je sledována stálost kvality materiálů.

- a) Zjišťuje se granulometrické složení drceného kamene (provádí se jednou za směnu). U druhů drceného kamene použitých poprvé se testování provádí v asfaltobetonové směsi. Zkouška směsi se provádí vždy, když je kamenný materiál získán z nového ložiska nebo jiné vrstvy stejného ložiska.

- b) Zjišťuje se granulometrické složení písku a přítomnost jílu v něm. Granulometrické složení písku ze stejného ložiska se provádí denně (pokud písek pochází z různých ložisek nebo je jeho složení pochybné, je třeba provést stanovení granulometrického složení podle potřeby); stanovení množství jílu v písku se provádí pro každé ložisko nebo při výměně vrstvy téhož ložiska.

- c) Při kontrole kamenných materiálů je třeba věnovat zvláštní pozornost kvalitě minerálního prášku.

Po obdržení každé nové šarže minerálního prášku se určí distribuce velikosti částic, obsah vlhkosti a poréznost.

Při použití předem upraveného minerálního prášku se stanoví množství pojiva, které obsahuje.

- d) V rámci průběžného monitoringu se při každém novém zatížení kotle zjišťuje hloubka průniku asfaltu. Když je přijata nová šarže bitumenu, jsou určeny všechny vlastnosti.

- e) Při přípravě asfaltu požadované jakosti z asfaltu viskóznějších jakostí a tekutého asfaltu se volí poměr viskózního a tekutého asfaltu.

Kontrola dávkování hmot do asfaltobetonové směsi se provádí systematickou kontrolou vah jednou až dvakrát za směnu kontrolním vážením měřeného materiálu. Kromě toho se pro kontrolu dávkování materiálů odebírají vzorky suché směsi a zjišťuje se distribuce velikosti částic a objemová hmotnost.

Regulace teploty spočívá v nepřetržitém sledování teploty bitumenu, kamenných materiálů a hotové směsi.

Teplota bitumenu v kotlích se měří každou hodinu. Bitumen se do výroby dostává až po laboratorním testování jeho vlastností.

Teplota hotové směsi se kontroluje u každé šarže v karoserii vozu. Teplota asfaltobetonové směsi se měří teploměrem.

Kontrola kvality míchání je prováděna systematicky, přičemž je sledována doba míchání a kvalita vyráběné směsi. Pro kontrolu rovnoměrnosti míchání se jednou za směnu odebere vzorek ze dvou dávek.

Kontrola kvality hotové asfaltobetonové směsi se provádí na vzorcích odebraných z karoserie z několika šarží, přičemž na každých 50 tun vyrobené směsi je odebrán jeden vzorek. V laboratoři se z odebraného vzorku připravují válcové vzorky pro provedení nezbytných zkoušek ke zjištění vlastností asfaltového betonu.

Výsledky všech zkoušek se zapisují do speciálního deníku, kde se navíc zaznamenává čas výroby, složení a místo pokládky asfaltobetonové směsi.

Opravy v regionech

Asfaltový beton využívá přírodní a umělé kamenné materiály, zeminy a výrobní odpady.

Přírodní kamenné materiály jsou horniny různého původu, složení a síly.

Podle původu se horniny dělí na vyvřelé, sedimentární a modifikované (metamorfované).

Z jakých hornin se skládá asfaltobetonová směs?

Vyvřelé horniny vznikaly při ochlazení roztavených hmot minerálů (nazývaných magma). Magma je pod tlakem ve velkých hloubkách a má vysokou teplotu. Když se zemská kůra pohybuje, magma se někdy vylévá na povrch nebo ochlazuje v té či oné hloubce, aniž by se dostalo na povrch. V závislosti na podmínkách chlazení magmatu a jeho chemickém složení vznikají horniny různé struktury (struktury) a mineralogického složení. Když se magma ochladí v hloubce, vytvoří se horniny s výraznou krystalickou strukturou: žuly, gabra a diority.

Magma vystupující na povrch v důsledku rychlého ochlazení vytváří jemně krystalické a někdy sklovité horniny (andezity, čediče).

Podle chemického složení se horniny dělí na kyselé, střední a zásadité.

- Mezi kyselé horniny patří horniny s vysokým obsahem kyseliny křemičité – 65-75 % (žuly);

- střední – s obsahem kyseliny křemičité 50 až 65 % (diority, diabasy);

- hlavní jsou horniny s obsahem kyseliny křemičité 40 až 50 % (gabra, bazalty).

Silniční vlastnosti hornin závisí také na struktuře, chemickém a mineralogickém složení.

Hrubokrystalické horniny snáze podléhají zvětrávání a destrukci než jemnokrystalické horniny, kyselé horniny s vysokým obsahem křemene (oxidu křemičitého) a slídy slaběji přilnou k bitumenu apod.

Sedimentární horniny

Vlivem vody, vzduchu a teploty v přírodě podléhají vyvřelé horniny destrukci a zvětrávání. Produkty zvětrávání jsou přenášeny vodou řek, potoků a ledovců na velmi dlouhé vzdálenosti. V tomto případě se v důsledku otěru úlomky hornin zaoblují a drtí a některé minerály, které horniny tvoří, se rozpouštějí vodou. Větší úlomky se ukládají blíže svému původu a tvoří nánosy štěrku a písku.

Horniny vzniklé tímto způsobem se nazývají sedimentární. Sedimentární horniny zahrnují štěrk, oblázky, písek, pískovce, vápence, dolomity, opuky, opuky a sádrovce.

Modifikované horniny (metamorfované) vznikly v důsledku alterace převážně sedimentárních hornin vlivem vysoké teploty a vysokého tlaku. Patří sem: křemenec, mramor, břidlice.

Mezi materiály umělého kamene patří struska, klinkery a cihly. K přípravě drceného kamene lze použít vysokopecní strusku.

Podle vlastností se kamenné materiály dělí do V tříd.

- Třída I zahrnuje nejtrvanlivější materiály s odolností v tlaku nad 1000 kg/cm2, zcela mrazuvzdorné;

- Třída II se vyznačuje pevností 800 – 1000 kg/cm2.

- Mezi další třídy patří méně odolné kamenné materiály.

Výběr materiálů kamene se provádí na základě laboratorních zkoušek. Za tímto účelem se určuje horninový typ materiálu, odolnost proti stlačení a opotřebení, mrazuvzdornost, nasycení vodou a řada dalších ukazatelů.

Drcený kámen musí mít jednotnou pevnost, nesmí být znečištěn jílem a organickými nečistotami a musí dobře přilnout k bitumenu. Pevnost drceného kamene ovlivňuje otěruvzdornost asfaltobetonové vozovky. Měkké drcené kameny se snadno drtí a drolí, což narušuje celistvost povlaku. Tvar a povaha povrchu částic jsou velmi důležité. Tvar drcených kamenů by se měl blížit krychli. Drcený kámen tohoto tvaru se při válcování dobře zhutňuje. Zaoblené částice štěrku jsou méně zhutněné. Plameny se pod válcem snadno rozdrtí a hůře se zhutní.

Strusková drť se používá méně často. Struska pro výrobu drceného kamene může mít krystalickou nebo kryptokrystalickou strukturu, která se časem a vlivem vody nezhroutí. Strusková drť by neměla být ucpaná cihlami, hlínou, uhlím a železem.

Granulometrické (zrnitostní) složení drceného kamene musí být takové, aby zajistilo hustotu minerální směsi při smíchání s pískem a minerálním práškem.

Štěrk

Štěrk je přirozeně drcený sypký materiál skládající se z úlomků různých hornin o velikosti od 5 do 80 mm. Kvalita štěrkového materiálu závisí na jeho petrografickém a granulometrickém složení a stupni kulatosti jednotlivých částic.

Podle petrografického složení by štěrk pro asfaltový beton měl sestávat převážně z tvrdých hornin minimálně III. třídy. Obsah měkkých a zvětralých hornin by neměl překročit 8 %. Tvrdý kamenný štěrk by neměl obsahovat velké množství pazourku (ne více než 20 %), protože ten špatně přilne k pojivovému materiálu* Granulometrické složení štěrku s přídavkem minerálního prášku a písku by mělo poskytovat nejlepší (optimální ) směs (tabulka 1).

| Druh asfaltového betonu | Počet částic materiálu menších než mm v % | Přibližné množství bitumenu v % hmotnostních | |||||||||

| 35 | 25 | 15 | 5 | 2 | 1 | 0,5 | 0,25 | 0,15 | 0,074 | ||

| Vyrobeno z drceného kamene (drcený kámen) | |||||||||||

| Hrubozrnný | 100 | 85-90 | 70-80 | 45-60 | 30-45 | 20-40 | 15-30 | 12-25 | 10-20 | 7-15 | 5-8 |

| střední zrno | – | 100 | 80-95 | 50-85 | 35-75 | 25-55 | 18-35 | 13-25 | 10-22 | 8-17 | 7-10 |

| Jemně zrnité | – | – | 100 | 60-90 | 40-75 | 30-60 | 20-40 | 15-30 | 12-25 | 10-20 | 8-11 |

| Ze štěrkového materiálu (štěrk) | |||||||||||

| Hrubozrnný | 100 | 85-95 | 70-85 | 40-65 | 30-55 | 20-45 | 15-35 | 12-30 | 10-25 | 8-20 | 5-9 |

| střední zrno | – | 100 | 80-95 | 50-85 | 35-75 | 25-55 | 18-40 | 15-35 | 12-30 | 10-23 | 7-11 |

| Jemně zrnité | – | – | 100 | 60-90 | 40-75 | 30-60 | 20-45 | 18-35 | 12-32 | 10-25 | 8-12 |

| Sandy | |||||||||||

| Sandy | – | – | – | 100 | 65-100 | 50-80 | 35-65 | 25-50 | 20-45 | 12-30 | 9-12 |

| nezpevněné | – | – | – | – | 100 | 70-85 | 50-70 | 35-60 | 25-50 | 17-40 | 10-16 |

Štěrk by neměl obsahovat jílové nečistoty ve formě hrudek nebo skořápek na povrchu jednotlivých částic. Kulatost štěrku závisí na jeho původu: říční a mořský štěrk je více zaoblený a má hladší povrch než štěrk horský. Pro asfaltový beton je nejlepším materiálem méně zaoblený štěrk s drsným povrchem, protože se lépe zhutňuje a poskytuje lepší přilnavost k pojivu.

Песок

Písek je sypká jemnoklastická hornina sestávající ze zrn různé velikosti (většinou od 5 do 0,05 mm). Kromě částic uvedených velikostí obsahuje písek nečistoty prachu a jílových částic. Písková zrna se skládají z různých minerálů, zaoblených v různé míře. Podle původu může být písek řeka, jezero, moře a moréna nebo hora. Mořský a jezerní písek je obvykle vysoce zaoblený, ale s nižším obsahem prachových a jílových částic. Kromě přírodních se používají i uměle drcené písky ze silných hornin. Písek musí sestávat ze zrn pevných minerálů a musí mít konstantní granulometrické složení. Příměs jílových částic je povolen maximálně 3%.

Účelem písku v asfaltovém betonu je vyplnit póry mezi velkými částicemi.

Minerální prášek

Minerální prášek je jemně mletý materiál sestávající převážně z částic menších než 0,074 mm.

Jako minerální prášek se používají:

- a) uměle drcené kamenné materiály (vápence, dolomity, asfaltové horniny);

- b) průmyslové odpady jak prašné (popel ze spalování uhlí, cementový prach apod.), tak uměle drcené (struska);

- c) půdy (sprašové, hlinité a hlinitopísčité půdy).

Uměle drcené vápence se někdy upravují bitumenem (například minerální prášek Obidim). Při použití minerálních prášků ošetřených bitumenem v asfaltovém betonu, stejně jako prášků připravených z asfaltových hornin, je nutné při návrhu kompozice vzít v úvahu bitumen, který obsahují.

Vlastnosti minerálního prášku se zlepšují při ošetření bitumenem: prášek nevlhne, lépe se mísí a při smíchání méně vyfukuje.

Minerální prášek je velmi důležitou složkou asfaltobetonové směsi, protože jeho úlohou není pouze vyplňovat póry, ale také interagovat s pojivovým materiálem. Kvalita minerálního prášku do značné míry určuje jeho přilnavost k pojivu, a tím i hlavní vlastnosti asfaltového betonu: pevnost, voděodolnost a tepelnou odolnost. Kvalita minerálního prášku závisí na jeho mineralogickém složení a na jemnosti mletí, tedy na vlastnostech a velikosti povrchu.

Mineralogické složení určuje „afinitu“ minerálního prášku s pojivem, které zajišťuje přilnavost. Čím jemnější mletí, tím větší je povrch a tím výraznější jsou pozitivní nebo negativní vlastnosti minerálního prášku.

Při návrhu složení asfaltového betonu je nutné zohlednit tyto důležité vlastnosti minerálního prášku. Minerální prášek používaný pro přípravu asfaltového betonu musí splňovat požadavky uvedené v tabulce. 2.