Nerezová ocel je díky chemickým prvkům, které obsahuje (např. chrom), mírně citlivá na korozivní vlivy prostředí. Takové vlastnosti tohoto kovu však vyžadují pečlivý přístup k procesu jeho svařování, což je vyjádřeno v jemnosti výběru přídavných materiálů, se kterými se proces svařování provádí.

Svařování nerezové oceli v prostředí oxidu uhličitého: hlavní nuance výběru drátu

Pokud mluvíme o výběru drátu, se kterým se má svařovat, měli byste věnovat pozornost jeho chemickému složení. Takže aby byl svar co nejpevnější, z chemického hlediska musí být drát shodný se složením samotné nerezové oceli, která se s ním bude svařovat. V tomto ohledu lze použít dva typy drátu:

- drát s tavidlem, který prošel procesem legování chromem;

- drát s vysokým obsahem niklu.

Pokud použijete drát, který neobsahuje specifikované legovací materiály, pak existuje vysoké riziko rychlé tvorby koroze na svarovém švu, což negativně ovlivní konečné pevnostní vlastnosti takového spojení.

Nezbytné vybavení

Použití ochranných plynů je nezbytnou podmínkou pro získání nejkvalitnějších svarových spojů s minimálním počtem pórů ve svaru a také minimálním množstvím vzniklé strusky.

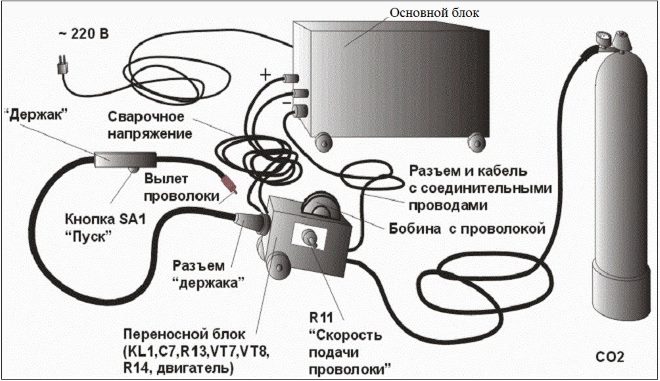

Potřeba používat ochranný plyn ukládá určité vlastnosti do seznamu zařízení, která musí být použita při svařovacím procesu. Všechna taková zařízení jsou rozdělena do dvou velkých skupin:

- Zařízení používané pro vlastní proces svařování.

- Zařízení pro dodržování bezpečnostních předpisů při provádění svářečských prací.

Do první skupiny patří:

- svařovací zdroj v podobě svařovacího poloautomatu;

- plynová láhev nebo jiný typ nádrže, ze kterého je při procesu svařování přiváděn ochranný plyn používaný v této technologii;

- svařovací kabely pro přívod proudu ke svařovaným dílům;

- hadice na ochranný plyn;

- plynový hořák;

- stroj na podávání svařovacího drátu.

U většiny moderních svařovacích strojů, které umožňují realizovat princip svařování pomocí ochranného plynu, jsou svařovací hořák a „držák“, kterým je přiváděn svařovací drát, spojeny do jednoho zařízení, což umožňuje snížit objem vzduchu vstupujícího do svařovací zóna (minimalizuje se tak množství vzniklé strusky a snižuje se riziko vzniku mikrotrhlin při ochlazování kovu) a také se snižuje počet kabelů a hadic (kabel pro přívod proudu a hadice pro ochranný plyn jsou ve stejném opletu , což usnadňuje jejich použití pro svářeče).

Na stroji na podávání drátu má svářeč možnost nastavit individuální rychlost podávání drátu, aby se minimalizoval rozstřik kovu během procesu svařování.

Přibližné náklady na poloautomatické svařovací stroje s mechanismem podávání drátu

Do druhé skupiny patří:

- ochranný oblek. Hlavním požadavkem je snížit riziko popálení svářeče odletujícími kapkami roztaveného kovu a také vznícení oděvů v důsledku jejich kontaktu s tkaninou (toho je dosaženo speciální nehořlavou impregnací tkaniny) ;

- maska. Jeho použití je nutné k ochraně obličeje a především očí svářeče před vystavením extrémně vysokým teplotám, které mohou vést k popálení pokožky a očí pracovníka;

- ochranné rukavice (legíny). Musí splňovat dva hlavní požadavky – vyloučení popálení kůže působením extrémně vysokých teplot od zahřátého kovu ve formě mikrokapek a také ochrana před možným úrazem elektrickým proudem v důsledku dotyku svařovaných dílů nebo z důvodu možné poruchy. svařovacího zařízení.

Výběr plynu

Poloautomatické svařování bez použití ochranného plynu je možné pouze tehdy, pokud mluvíme o použití plněného drátu. V tomto případě je ochrana švu vytvořena z prášku, kterým je drát potažen, což zabraňuje vnikání vzduchu do svarového švu.

Pokud dojde ke svařování drátem vyrobeným bez speciálního povlaku, je nutné zvolit speciální ochranný plyn, který také ochrání svar před vnikáním vzduchu.

Pro svařování nerezové oceli lze v současnosti použít dva plyny:

Zkušení svářeči používají pro tento typ svařování speciální směs, která kombinuje argon a oxid uhličitý. Nejběžnější procento takových plynů je: 98 % argon, 2 % oxid uhličitý.

Parametry směsi si však každý svářeč v závislosti na svých pracovních zkušenostech, preferencích a technologických požadavcích na kvalitu a vzhled svaru vybírá po svém. Hlavní podmínkou pro to je zajištění maximální ochrany svařovací zóny.

Přibližná cena argonových lahví různých objemů na Yandex.market

Možnosti nastavení režimů svářečky

Aby kvalita svarového spoje byla maximální a samotný spoj byl extrémně pevný a nezničil se brzy po zahájení používání výrobku, je nutné správně zvolit režimy svářečky.

Při výběru parametrů, ve kterých bude zařízení pracovat, je nutné vycházet z následujících výchozích údajů:

- možnost připojení (úhlové spodní napojení, spodní natupo nebo vertikální prostorové);

- tloušťka svařovaných spojovacích dílů (čím tlustší kov, tím vyšší parametry svařovacího proudu a svařovacího napětí);

- tloušťka drátu (i zde platí pravidlo přímé závislosti svařovacího proudu a svařovacího napětí na tloušťce drátu);

- přítomnost nebo nepřítomnost mezery při svařování dílů na tupo a velikost takové mezery.

Pokud mluvíme o svařování dílů, kde tloušťka kovu každého dílu je 0,8 mm, a které se provádí od konce ke konci s nulovou mezerou pomocí drátu o tloušťce také 0,8 mm, pak je svařovací proud v rozsahu od 50 do 80 A, svařovací napětí nesmí být vyšší než 16 V.

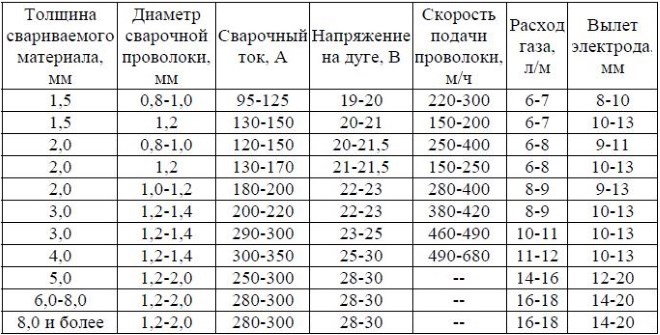

Všechny hlavní režimy svařování jsou uvedeny v tabulce.

Funkce procesu

Nerezová ocel je odolná vůči korozi, díky čemuž je její pevnost zachována po poměrně dlouhou dobu. Legování nerezové oceli, pročež tuto vlastnost získává, však negativně ovlivňuje další aspekt – proces svařování se výrazně ztíží přítomností legujících chemických prvků v chemickém složení tohoto kovu, především chrómu. V důsledku toho klesá tepelná vodivost kovu, což způsobuje (při nedodržení technologie) přehřívání kovu s následným propálením a také vyhoření chrómu, což snižuje odolnost dílu vůči korozi na místě. svarový spoj.

Díly z nerezové oceli mají velmi vysoký koeficient tepelné roztažnosti, což může způsobit praskání svaru a kovu kolem něj. Existuje pouze jeden způsob, jak se tomu vyhnout: ponechat mezi díly širokou mezeru.

Nerezová ocel má ještě jednu negativní vlastnost – má velmi vysoký elektrický odpor, který způsobuje neustálé přehřívání elektrod a v důsledku toho zhoršení kvality švu. Z tohoto důvodu zkušení svářeči ořezávají elektrody co nejvíce, aby měli čas je použít před přehřátím.

Technologie svařování

Technologie svařování nerezové oceli poloautomaticky s použitím ochranného plynu probíhá jako u každého jiného typu svařování ve třech velkých fázích:

- přípravná fáze, ve kterém dochází k mechanickému čištění dílů a jejich odmašťování a také k jejich zahřátí na teplotu nad sto stupňů, aby se z potenciální zóny svařování úplně odstranily případné zbytky vlhkosti;

- hlavní pódium, na kterém se provádí celý proces svařování;

- poslední stadium, kde se zjišťuje kvalita svarového spoje a nutnost takové práce provést znovu.

Pro svařování nerezové oceli pomocí ochranných plynů jsou obecně použitelné tři hlavní metody:

- metoda krátkého oblouku, které lze použít pouze při svařování výrobků s malou tloušťkou svařovaných dílů;

- metoda tryskového přenosu, které lze použít při svařování dílů s velkou tloušťkou;

- pulzní metoda, který je nejuniverzálnější a lze jej použít na jakýkoli typ dílů a umožňuje dosáhnout vysoké úrovně produktivity s relativně nízkými (ve srovnání s jinými metodami) náklady na zdroje.

Samotná technologie svařování je následující:

- svařovací proud je dodáván pouze s obrácenou polaritou;

- Svařovací hořák musí být umístěn tak, aby mohl zajistit hloubku průniku kovu požadovanou technologií a požadovanou šířku svaru. Prostorový úhel hořáku není větší než jedenáct hodin ve vztahu ke svařovaným dílům;

- drát by neměl přesahovat více než 12 mm od podavačev opačném případě existuje riziko zhoršení kvality švu v důsledku přebytečných prvků, které se z drátu dostanou do samotného švu, a také v důsledku jeho přehřátí;

- Pro zachování vysoké kvality švu je nutné nastavit správný průtok ochranného plynu. Univerzální indikátory se pohybují od 6 do 12 metrů krychlových za hodinu, tyto hodnoty si však každý svářeč nastavuje v závislosti na svých zkušenostech a stávajících požadavcích na implementaci technologie;

- Před zahájením procesu svařování je nutné připravit instalaci pro odstranění vlhkosti z ochranného plynu. To se provádí naplněním sušidla síranem měďnatým kalcinovaným po dobu alespoň dvaceti minut při teplotě 200 stupňů;

- protože kov, i když je plně v souladu se všemi technologiemi, může být vystaven potřísnění, musí být oblast přiléhající ke svaru ošetřena křídourozpuštěný ve vodě;

- při tváření svaru je nutné ustoupit od okraje dílu o vzdálenost přibližně 5 mm, které zabrání prasklinám obsahujícím vodík v jejich dutinách;

- celý šev je tvořen plynulým pohybem elektrody podél švu bez umožnění příčných vibrací aby se zabránilo tomu, že roztavený kov opustí ochranné prostředí.

Kromě toho existuje také několik obecných pravidel, která je třeba dodržovat bez ohledu na to, zda mluvíme o svařování nerezové oceli v prostředí oxidu uhličitého, směsi plynů nebo v prostředí argonu:

- Tělo hořáku musí být umístěno v opačném úhlu ke směru švu. To zajistí maximální viditelnost vytvářeného švu a eliminuje posun svarové lázně;

- tryska hořáku, za předpokladu, že je skrz ni současně přiváděn ochranný plyn a drát, by měla být umístěna ve výšce ne více než 12 mm od svarového spoje: tím se zabrání nadměrnému podávání drátu a přehřátí;

- drát, který se roztavil při hoření elektrického oblouku, lze do švu přivádět pouze po kapkách, čímž se zabrání zbytečnému usazování materiálu a sníží riziko vnitřního zničení švu během jeho chlazení.

Svařování nerezové oceli pomocí poloautomatu může být poměrně obtížné nejen pro začátečníka, ale i pro zkušeného specialistu. Takové potíže jsou primárně spojeny s vlastnostmi samotného kovu, pro jehož vysoce kvalitní svařování je nutné správně zvolit provozní režimy svařování a odpovídající spotřební materiály.

Poloautomatické svařování kovů v ochranném plynu

Druhy nerezových ocelí

Chrom je hlavním legujícím prvkem v nerezových ocelích. Právě díky tomuto prvku, který by měl v nerezu obsahovat minimálně 12 %, se na jeho povrchu vytvoří oxidový film. Přes velmi malou tloušťku takového filmu, někdy nepřesahující velikost několika atomů, poskytuje spolehlivou ochranu kovu před korozí. Navíc, pokud je tato ochranná fólie náhodně nebo úmyslně poškozena mechanickým působením, pak po chvíli obnoví svou celistvost.

Chemické složení většiny druhů nerezové oceli může kromě železa, uhlíku a chrómu obsahovat chemické prvky jako nikl, titan, niob a molybden. Tyto prvky, které jsou v nerezové oceli obsaženy v poměrně malých množstvích, zlepšují jak antikorozní, tak mechanické vlastnosti slitiny.

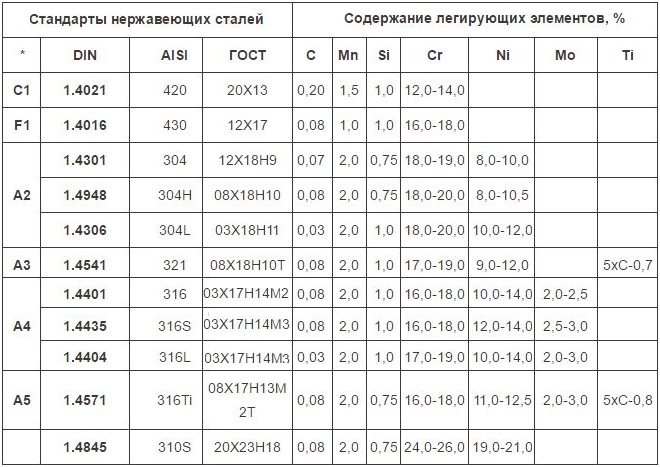

Chemické složení hlavních jakostí nerezové oceli

Nerezové oceli, v závislosti na vlastnostech jejich vnitřní struktury, mohou být jedním z následujících typů.

Jedná se o slitiny obsahující ve svém složení 17 % chrómu a 0,5 % uhlíku. Nerezová ocel s takovou strukturou je tvrdá a vysoce křehká a lze ji úspěšně provozovat pouze v mírně agresivním prostředí.

Chemické složení takových ocelí kromě chrómu a uhlíku obsahuje také nikl, který v jejich struktuře zvětšuje austenitické oblasti. Charakteristické vlastnosti těchto slitin, patřících do kategorie nemagnetických, jsou vysoká odolnost proti korozi, pevnost, optimálně kombinovaná s dobrou tažností.

To zahrnuje slitiny nerezové oceli, které ve svém složení neobsahují více než 0,12 % uhlíku a až 30 % chrómu. Taková nerezová ocel, vyznačující se dobrým poměrem vysoké pevnosti a tažnosti, je odolná vůči tepelnému tvrzení a lze ji s úspěchem použít v agresivním prostředí.

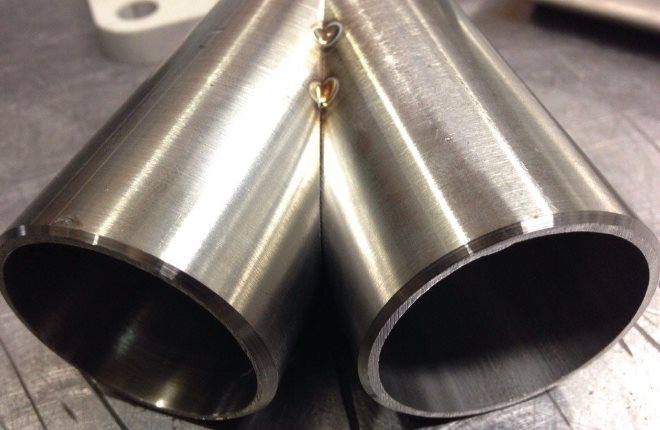

Poloautomatické svařování nerezu v ochranném prostředí zajišťuje kvalitní spojování výrobků

Vlastnosti a svařitelnost nerezové oceli

Nerezové oceli se obtížně svařují kvůli řadě jejich fyzikálních a chemických vlastností. Když se rozhodnete vařit nerez poloautomaticky, musíte zvážit řadu důležitých parametrů. Pouze v tomto případě můžeme počítat s tím, že výsledný svarový spoj se bude lišit v požadované kvalitě a spolehlivosti.

Nerezová ocel má ve srovnání s oceli jiných kategorií spíše nízkou (v průměru dvojnásobnou) tepelnou vodivost. Z tohoto důvodu se teplo ze svařovací zóny odvádí velmi špatně, v důsledku toho je kov vystaven značnému přehřátí, což nepříznivě ovlivňuje jeho odolnost proti korozi. Aby se předešlo takovým negativním důsledkům, svařování nerezové oceli pomocí poloautomatického zařízení se provádí při sníženém proudu (o 15–20 %) a spojované díly jsou podrobeny dodatečnému chlazení.

Přibližné režimy poloautomatického svařování v prostředí ochranného plynu

Při výrazném zahřátí (přes 500 °) se na hranicích krystalové mřížky nerezového kovu tvoří karbidové sloučeniny, které způsobují takový jev, jako je mezikrystalová koroze. V důsledku toho dochází k delaminaci vnitřní struktury kovu a rozvoji korozních procesů. Aby se tomu zabránilo, přistupuje se k intenzivnějšímu chlazení spojovaných výrobků, ke kterému lze použít běžnou vodu.

Vaření nerezové oceli (včetně v prostředí s ochranným plynem) je také obtížné, protože má tendenci k tepelné roztažnosti. Výrazné roztažení spojovaných dílů, ke kterému dochází při poloautomatickém svařování, vede ke vzniku trhlin jak ve svaru, tak v základním kovu. Mezitím se tomuto jevu lze vyhnout, pokud je mezi svařovanými díly ponechána širší mezera.

Kvalitní nerezový svar může být lehce zašedlý, ale ne tmavý.

Nerezová ocel se vzhledem ke zvláštnostem svého chemického složení vyznačuje poměrně vysokým elektrickým odporem, který způsobuje značné zahřívání elektrod používaných pro poloautomatické svařování. V tomto ohledu se pro svařování nerezové oceli používají elektrody vyrobené z drátu s určitým chemickým složením a délka tyčí, pokud obsahují chrom a nikl, by neměla přesáhnout 350 mm.

Režijní materiál

Dobrých výsledků při spojování nerezových dílů lze dosáhnout svařováním prováděným v prostředí ochranného plynu. K vaření pomocí této technologie budete samozřejmě potřebovat jak speciální vybavení, tak příslušný spotřební materiál, kterým je plnicí drát a samotný plyn.

Účelem plynu při poloautomatickém svařování je chránit roztavený kov ve svarové lázni před oxidací. Plyn použitý pro takovou ochranu nesmí sám o sobě reagovat s roztaveným kovem, aby na něj neměl škodlivý účinek. Proto se jako ochranné médium používá především inertní argon smíchaný s malým množstvím oxidu uhličitého.

Vlevo je svar vyrobený v prostředí oxidu uhličitého. Vpravo – v argonu (98 %)

Standardní složení plynné směsi používané při poloautomatickém svařování nerezové oceli obsahuje 98 % argonu a 2 % oxidu uhličitého. V některých případech, aby se snížily náklady na svařování, je povoleno používat směs plynů sestávající ze 70 % argonu a 30 % oxidu uhličitého.

Aby bylo možné svařovat nerezovou ocel a zároveň získat vysoce kvalitní a spolehlivý svar, je velmi důležité zvolit správný přídavný drát, který musí být také vyroben z nerezové oceli. V případech, kdy není možné použít ochranný plyn, se provádí poloautomatické svařování v běžném prostředí, ale k jeho provedení se používá speciální plněný drát. Mezitím použití posledně jmenovaného vede k tomu, že svary se mohou časem pokrýt vrstvou rzi.

Některé vlastnosti technologie

Výrazně zlepšit kvalitu svařování nerezové oceli, stejně jako zjednodušit proces jeho provádění, umožňuje použití speciálních svařovacích poloautomatů uvedených výše. Použití takového zařízení umožňuje řešit několik technologických problémů najednou, mezi které patří:

- přívod výplňového drátu do zóny spojování;

- přívod ochranného plynu do svařovací zóny;

- chlazení svařovacího hořáku;

- zajištění pohodlí při provádění svarových spojů na těžko dostupných místech.

Poloautomatické svařovací zařízení

V nerezových výrobcích vznikají při svařování značná vnitřní pnutí, která se odstraňují jejich dalším tepelným zpracováním – ohřevem na teplotu 660–760 ° a pomalým ochlazováním na vzduchu.

Příprava na svařování

Před svařováním výrobků z nerezové oceli poloautomatickým zařízením je třeba je řádně připravit, aby bylo dosaženo vysoce kvalitního a spolehlivého spojení. Postup přípravy je následující.

- Povrch spojovaných dílů se pečlivě očistí kovovým kartáčem a následně odmastí, k čemuž lze použít nejběžnější rozpouštědla.

- Pro odstranění vlhkosti z povrchu produktu se zahřeje na teplotu 100 °.

Příprava nerezové oceli pro svařování potrubí

Pravidla a metody svařování

Jak bylo uvedeno výše, pro kvalitativní svařování nerezové oceli pomocí poloautomatického zařízení je nutné zvolit správný přídavný drát, ze kterého bude svar vytvořen. Optimální je, pokud stupeň legování drátu přesahuje stejný parametr základního kovu. To se vysvětluje skutečností, že legující prvky obsažené v chemickém složení drátu vyhoří z kovu během jeho tavení, takže jejich obsah by měl být brán v úvahu s rezervou.

Pro poloautomatické svařování nerezové oceli se používá drát s ultra nízkým obsahem uhlíku a vysokým obsahem křemíku, odolný vůči oxidačnímu prostředí.

Pro svařování výrobků vyrobených z nerezové oceli se používají tři hlavní metody:

- metoda krátkého oblouku (používá se v případech, kdy jsou svařovány výrobky malé tloušťky);

- metoda tryskového přenosu (umožňuje svařování dílů i velmi významné tloušťky);

- pulse (nejuniverzálnější technologie, která umožňuje provádět svářečské práce s vysokou produktivitou a zároveň šetřit vynaložené prostředky).

Každá z těchto metod má určité vlastnosti, ale existují obecná pravidla, která je třeba při používání každé z nich dodržovat. Podívejme se na tato pravidla.

- Tělo hořáku je umístěno v opačném úhlu k průběhu švu, aby byl zajištěn kvalitní pohled na švy.

- Tryska hořáku, kterou je přiváděn ochranný plyn a svařovací drát, je umístěna ve vzdálenosti přibližně 12 mm od povrchu obrobků.

- Přídavný drát, roztavený v důsledku hoření elektrického oblouku, je v malých kapkách přiváděn do zóny vytvářeného svaru.

Poloha hořáku – přibližně 11 hodin

Kromě toho existují obecná doporučení pro svářečské práce, které využívají ochranný plyn.

- Vaření nerezové oceli by mělo být prováděno pouze s obrácenou polaritou.

- Úhel, ve kterém je umístěna tryska svařovacího stroje, by měl zajistit dobrou penetraci spoje a malou šířku vytvořeného švu.

- Drát vyčnívající z trysky svářečky by neměl přesáhnout 12 mm.

- Průtok plynu tvořícího ochranné prostředí by se měl pohybovat v rozmezí 6–12 m 3 /min.

- Plyn, který je přiváděn do svařovací zóny, musí nejprve projít sušičkou, kterou je síran měďnatý.

- Aby se minimalizovalo rozstřikování roztaveného kovu ze svařovací zóny, je povrch spojovaných dílů ošetřen vodným roztokem křídy.

- Chcete-li získat krásný a vysoce kvalitní svar, neměl by začínat a končit na samém okraji spojovaných dílů. Je lepší ustoupit na určitou vzdálenost. Samotné svařování, které je důležité, se provádí bez oscilačních pohybů do stran vytvořeného švu.

Eliminace deformací

V procesu svařování mohou být výrobky z nerezové oceli deformovány, což je spojeno s jejich výrazným ohřevem během tohoto postupu. Chcete-li takové vady opravit, můžete použít jednu ze dvou metod.

- Pomocí kladiva a hladítka se „bublina“ vytvořená na povrchu nerezové oceli jednoduše poklepe a pohybuje se od okraje dílu.

- Korekce vzniklé deformace poklepem bude účinnější v kombinaci s ohřevem dílů, ke kterému můžete použít klasický plynový hořák.

K vaření nerezové oceli pomocí poloautomatického stroje nestačí pouze seznámit se s teoretickým základem, je velmi žádoucí sledovat školicí video na toto téma.