Při řezání laserem u korozivzdorných ocelí do 3 mm se jako řezný plyn často používá stlačený vzduch. Hlavním důvodem je, že není potřeba nakupovat dusík od plynárenských společností, což vede k úspoře procesu a snížení nákladů na metr řezu. Dusík se však stává stále oblíbenějším pracovním plynem pro laserové řezání korozivzdorných ocelí a výrobci obráběcích strojů jej doporučují místo stlačeného vzduchu.

Obsah

- 1. Vlastnosti procesu řezání laserem pomocí stlačeného vzduchu

- 2. Použití dusíku jako pracovního plynu pro řezání laserem

- 3. Závěr a závěry

- Řezání plynem

- Fúzní řezání

- Řezání stlačeným vzduchem

- Plazmové řezání

- Řezání zplyňováním

- Populární vláknové laserové stroje:

1. Vlastnosti procesu řezání laserem pomocí stlačeného vzduchu

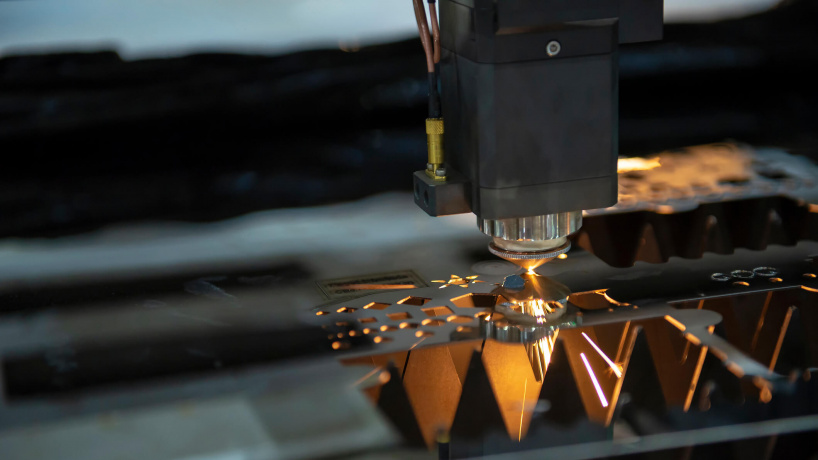

Při použití vláknového i CO2 laseru k řezání kovu je hlavním zdrojem tepla světelný paprsek. Za účelem co nejúčinnějšího odstranění roztaveného kovu z ohřívací zóny se do řezací hlavy přivádí řezný plyn, zejména stlačený vzduch. Kyslík ve vzduchu spouští proces známý jako exotermická reakce – chemická reakce, při které se uvolňuje energie.

Ve skutečnosti je vzduch směsí 80 % dusíku a 20 % kyslíku. To však neznamená, že vzduch může sloužit jako úplná náhrada dusíku nebo kyslíku. Hlavním účelem použití stlačeného vzduchu je využití vysoké koncentrace dusíku, dodatečného ohřevu v důsledku oxidace vzdušným kyslíkem a zároveň úspora za nákup dusíku od plynárenských společností.

V dílnách bývá zdrojem stlačeného vzduchu kompresor, ze kterého se dostávají nečistoty v podobě zbytkové vlhkosti a olejů (uhlovodíků), které mohou kontaminovat zaostřovací optiku. Znečištění čočky vede ke snížení její energetické propustnosti, přehřívání a selhání. Proto při použití stlačeného vzduchu budete muset kromě kompresoru použít přídavný vysoušeč vzduchu a filtr k odstranění olejů. Zvláštní pozornost by měla být věnována potrubí. Dříve bylo běžnou praxí přilévat do kompresoru olej, aby stlačený vzduch promazával i části na něm běžících nástrojů, takže staré výrobní potrubí pro laserové řezací stroje nebude kvůli znečištění fungovat a bude nutné nové potrubí.

Stlačený vzduch v dílně také obsahuje mechanické částice prachu, které poškrábou čočky a snižují jejich životnost. Ani použití 10 nm filtrů nezaručuje absenci nano-inkluzí.

Ve většině případů se používá stlačený vzduch pod tlakem do 10–14 barů, častěji i do 5, což omezuje tloušťku materiálu a řeznou rychlost. Vzduch se obvykle používá k řezání hliníku, korozivzdorných a galvanizovaných ocelí.

Negativním efektem použití stlačeného vzduchu pro řezání korozivzdorných ocelí je oxidace Cr a Ni, tvorba oxidů v zóně řezu a následné snížení mechanických vlastností materiálu a ztmavnutí břitu. Přítomnost drsnosti a otřepů je také téměř nevyhnutelná. V souladu s tím bude další svařování a práškové lakování vyžadovat další operace k čištění okraje od oxidů pro takové výrobky, protože svařování v přítomnosti oxidů na okraji může být doprovázeno tvorbou pórů a trhlin, snížením pevnosti svarových spojů a zhoršení vzhledu švu.

Hlavním účelem použití stlačeného vzduchu je

využití vysokých koncentrací dusíku,

přídavný ohřev v důsledku oxidace vzdušným kyslíkem,

a zároveň ušetříte na nákupu dusíku od plynárenských společností.

2. Použití dusíku jako pracovního plynu pro řezání laserem

Často můžete slyšet názor, že dusík je drahý plyn. V některých případech mohou náklady na samotný plyn tvořit až 30 % celkových provozních nákladů na řezání laserem. Z tohoto pohledu je vzduch mnohem levnější než dusík a kyslík. Při použití dusíku jako řezného plynu však nedochází k tvorbě oxidů. To znamená, že sekundární čisticí operace jsou výrazně omezeny nebo dokonce odstraněny.

Stojí za zmínku, že hlavní výhodou laserových řezacích strojů ve srovnání s jinými zařízeními pro tepelné řezání je mnohonásobné zvýšení produktivity a přesnosti s vysokou kvalitou hran a malou tepelně ovlivněnou zónou. Řezné rychlosti u korozivzdorných ocelí do tloušťky 5 mm jsou často mnohem rychlejší při použití dusíku jako pracovního plynu než vzduchu. Potvrzuje to řada testů, které jsme provedli na jednom ze strojů ruské výroby.

Byl použit vláknový zdroj o výkonu 2 kW, tryska o průměru 1,5 mm a tlak řezného plynu (dusík nebo vzduch) 14 bar. Pro řezání korozivzdorné oceli o tloušťce 4 mm byly získány následující výsledky:

— při přívodu stlačeného vzduchu byla pozorována absence otřepů při řezných rychlostech až 1000 mm/min;

— při přívodu dusíku byla pozorována absence otřepů při řezných rychlostech až 3500 mm/min.

Standardní tlak na vstupu do laserového stroje je 30 barů, takže neexistují žádná omezení pro použití dusíku v monoblocích nebo kryogenní nádrži, která takový tlak na vstupu do stroje zajišťuje.

Když je kvalita hran absolutně kritická, zůstává dusík nejlepší volbou jako pracovní plyn. Je to inertní plyn, což znamená, že při řezání korozivzdorné oceli nedochází k žádné chemické reakci. Použití dusíku zabraňuje oxidaci hrany, zanechává ji čistou a lesklou, což eliminuje sekundární odvápnění, tedy následné mechanické operace

Dokonce i při řezání materiálů do tloušťky 1,5 mm, kdy je kvalita ostří obtížně vizuálně hodnotitelná, je použití dusíku vhodné kvůli mnohonásobnému (například jako v našich testech – 3krát) zvýšení produktivity.

S náklady na jednu hodinu laserového provozu při průměrném zatížení 10 000 rublů. náklady na dražší pracovní plyn jsou kompenzovány zvýšenou produktivitou.

Použití dusíku nevyžaduje nákup kompresorů, přijímačů, filtrů a vysoušečů, eliminuje dodatečné náklady na elektřinu pro kompresory, nákup náhradních filtrů a přispívá k delšímu provozu objektivu.

3. Závěr a závěry

Není správné hodnotit náklady na nákup plynů pouze jako prvek zachování provozuschopnosti zařízení. Správnější je posuzovat vliv řezání plynu na cenu výrobku s přihlédnutím mimo jiné k nákladům na nákup dalšího vybavení, například kompresoru, odpovídajícímu výkonu a kvalitě, nákladům na spotřební materiál a další údržbu, náklady na elektřinu a také člověkohodiny pro dodatečné operace pro následné zpracování hran. Při řezání kovu technickými plyny bez dodržení kritéria čistoty se snižuje účinnost procesu, zvyšuje se spotřeba samotného plynu na 1 metr řezu a hlavně se zvyšuje prostoj stroje v důsledku neplánovaných oprav spojených zejména s kontaminací optické dráhy a poruchou optiky.

V mnoha aplikacích, kde je strojní zatížení nízké, pro tloušťky do 2 mm, kde nejsou kladeny vysoké nároky na kvalitu hran nebo kde nedochází k následným svařovacím či lakovacím operacím, může být vzduch jako pracovní plyn efektivní a ekonomickou volbou.

V případech velkých objemů laserového řezání korozivzdorných ocelí a vysokých požadavků na kvalitu hran je praktické a ekonomicky výhodné použít jako pracovní plyn dusík.

K. Belugin, Konstantin.belugin@airliquide.com

M. Štěpánová, maria.stepanova@airliquide.com

Lasery byly poprvé použity pro řezání v 1970. letech XNUMX. století.

V moderní průmyslové výrobě se laserové řezání více používá při zpracování plechů, plastů, skla, keramiky, polovodičů a materiálů, jako je textil, dřevo a papír.

Aplikace laserového řezání v přesném obrábění a mikroobrábění také zaznamená v příštích několika letech výrazný růst.

Nejprve se podívejme, jak laserové řezání funguje.

Když zaostřený laserový paprsek dopadne na obrobek, ozařovaná oblast se rychle zahřeje, roztaví nebo odpaří materiál.

Jakmile laserový paprsek pronikne do obrobku, začíná proces řezání: laserový paprsek se pohybuje po obrysu a taví materiál.

Typicky se k odstranění taveniny z řezu používá proud paprsku, přičemž mezi řeznou částí a rámem zůstává úzká mezera.

Úzké švy mají téměř stejnou šířku jako zaostřený laserový paprsek.

Poznámka: Tento článek je překladem

Řezání plynem

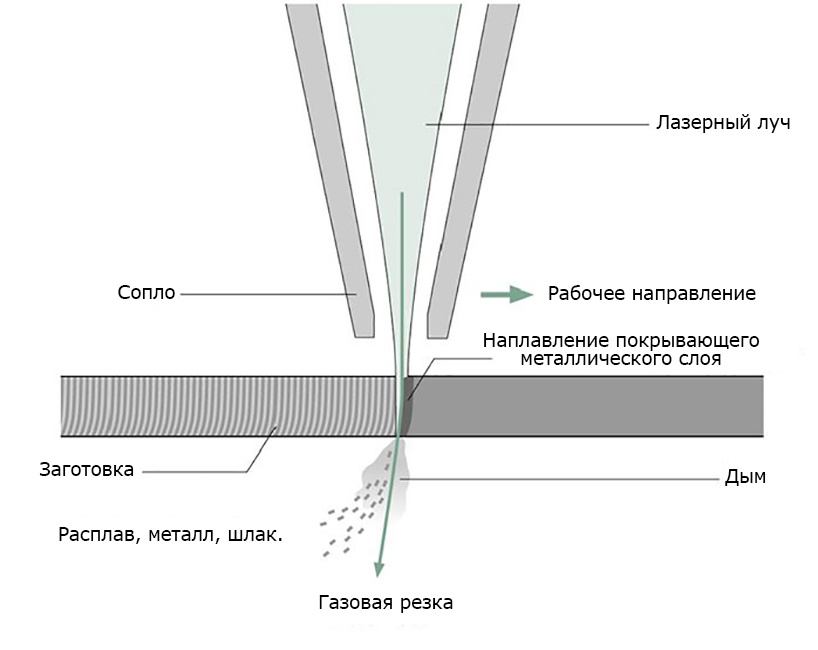

Řezání plamenem je standardní technika používaná pro řezání měkké oceli. Jako řezný plyn se používá kyslík.

Před vstřikováním do řezu se tlak kyslíku zvýší na 6 bar. Tam zahřátý kov reaguje s kyslíkem: začne hořet a oxidovat.

Při chemické reakci se uvolňuje velké množství energie (pětinásobek energie laseru).

Obr. 1 Laserový paprsek taví obrobek a řezný plyn odfukuje roztavený materiál a strusku v oblasti řezu

Fúzní řezání

Tavné řezání je dalším standardním procesem používaným při řezání kovů, který lze také použít k řezání jiných materiálů s nízkou teplotou tání, jako je keramika.

Jako řezný plyn se používá dusík nebo argon a řezem se vhání vzduch o tlaku 2-20 barů.

Argon a dusík jsou inertní plyny, což znamená, že nereagují s roztaveným kovem v řezu, ale jednoduše jej foukají ke dnu.

Mezitím může inertní plyn chránit řeznou hranu před oxidací vzduchem.

Řezání stlačeným vzduchem

K řezání tenkých plechů lze také použít stlačený vzduch.

Tlak vzduchu zvýšený na 5-6 bar stačí k odfouknutí roztaveného kovu v řezu.

Protože téměř 80 % vzduchu je dusík, řezání stlačeným vzduchem je v podstatě tavné řezání.

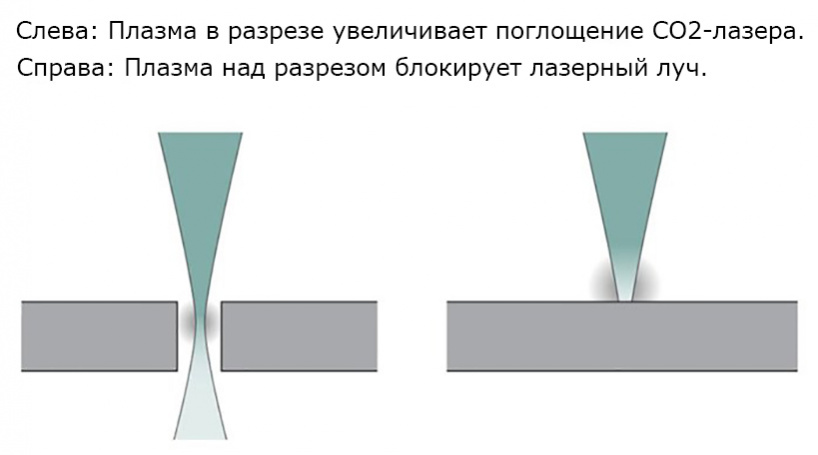

Plazmové řezání

Pokud jsou parametry zvoleny správně, pak se v sekci plazmového řezání pomocí plazmové fúze objeví oblaka plazmatu.

Plazmový oblak se skládá z ionizovaných kovových par a ionizovaného řezného plynu.

Plazmový oblak absorbuje energii z CO2 laseru a přenáší ji do obrobku, což umožňuje připojení většího množství energie k obrobku, což rychleji taví kov a urychluje proces řezání.

Proto se proces řezání také nazývá vysokorychlostní řezání plazmou.

Plazmový oblak je pro pevný laser prakticky průhledný, takže plazmové řezání lze použít pouze s CO2 laserem.

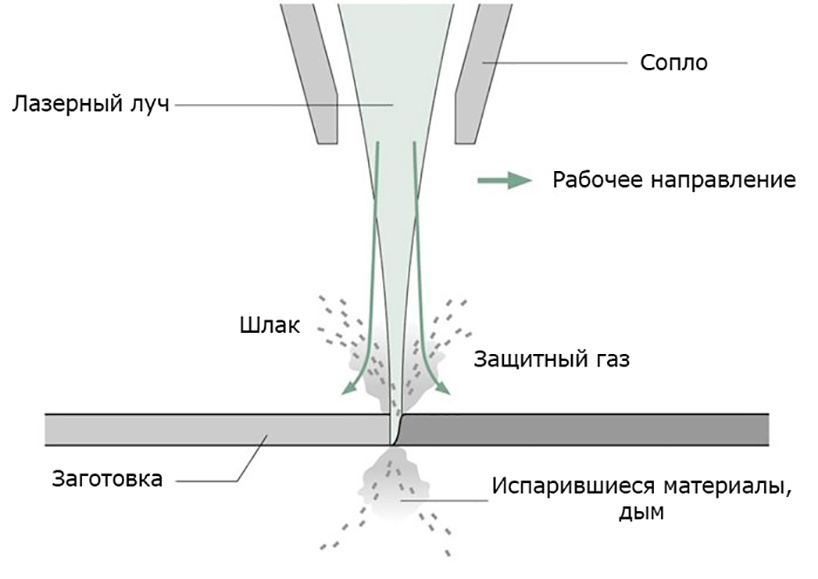

Řezání zplyňováním

Řezání plynem odpařuje materiál a minimalizuje tepelný účinek na okolní materiál.

Použitím kontinuálního ošetření CO2 laserem k odpařování materiálů s nízkým vývinem tepla a vysokou absorpcí lze dosáhnout výše uvedených efektů, jako je tenký plastový film a netavící se materiály, jako je dřevo, papír a pěna.

Lasery s ultrakrátkým pulsem umožňují aplikovat tuto techniku na jiné materiály.

Volné elektrony v kovu absorbují laser a prudce se zahřívají.

Laserový puls nereaguje s roztavenými částicemi a plazmatem a materiál přímo sublimuje, aniž by měl čas přenést energii do okolního materiálu ve formě tepla.

V pikosekundovém pulzním ablačním materiálu není žádný zřejmý tepelný efekt a nedochází k tavení nebo tvorbě otřepů.

Obr.3 Řezání zplyňováním: Laser způsobuje odpařování materiálu a hoření. Tlak páry vytahuje strusku z řezu

Proces řezání laserem je ovlivněn mnoha parametry, z nichž některé závisí na specifikacích laserového generátoru a laserového řezacího stroje, zatímco jiné se liší.

Populární vláknové laserové stroje:

Listový stroj. Pracovní plocha 1500×3000 mm. 1500W IPG zdroj. Řezání uhlíkové oceli do 14 mm, nerezové oceli do 6 mm.

Délka potrubí 6000 mm. Průměr trubky 20 – 220 mm. Výkon laseru 1500W. Laserový zdroj Raycus.