Pórobeton je poměrně oblíbený stavební materiál, který se zrodil již v roce 1922 ve Švédsku. Vynález technologie překvapil celý svět díky jedinečným vlastnostem a charakteristikám, které v té době neměl žádný jiný materiál. Díky pórobetonovým tvárnicím je možné dosáhnout úžasné lehkosti, pevnosti a spolehlivosti vztyčených konstrukcí. V tomto materiálu budeme hovořit o historii pórobetonu, od 20. století až po současnost.

Historie vzniku technologie výroby autoklávovaného pórobetonu

Pórobeton byl poprvé vyroben v autoklávové peci vynálezcem Johanem Axelem Ericssonem a profesorem Henrikem Kruegerem. Navzdory úžasným vlastnostem materiálu začala jeho masová výroba až v roce 1927, tedy pět let po jeho zrodu.

První švédskou značkou autoklávovaného pórobetonu je Ytong. Po nějaké době byla výrobní práva a technologie převedeny na jiné evropské společnosti. Geografie produkce se neomezuje pouze na evropskou část světa, ale zasahuje i do Afriky, na Blízký východ a samozřejmě do Číny. Dnes je absolutním lídrem ve výrobě tohoto materiálu Čínská lidová republika (ČLR), protože poptávka po levném a praktickém bydlení vytváří nabídku.

Historie výroby pórobetonu v SSSR

Historie počátku výroby pórobetonu v Sovětském svazu začala na počátku 1930. let 60. století. V polovině století dosáhla výroba autoklávovaného pórobetonu obrovského průmyslového rozsahu. Počátkem 6. let získala tato oblast nezávislost a díky dobrému financování dosáhla vysoké světové úrovněXNUMX, která předstihla vývoj evropského výzkumu.

Do konce poslední dekády 20. století bylo v SSSR postaveno několik tisíc komerčních a obytných budov z autoklávovaného betonu. Oproti 60. létům opadl výzkumný zápal, snížilo se financování a změnila se politika směrem k využívání evropských výrobních technologií. Do roku 2011 nám nárůst objemu výroby umožní dosáhnout objemů 3,2 milionu metrů krychlových pórobetonu ročně. Tohoto čísla bylo dosaženo díky státnímu programu z roku 1987 na výstavbu 250 zcela nových závodů na výrobu buněčných směsí po celé zemi.

Pórobeton v Ruské federaci

Další historicky důležitá etapa ve vývoji průmyslu v Ruské federaci začala v roce 1994, kdy se stále více začaly používat zahraniční výrobní linky a importovaná zařízení. Zároveň se zvýšila kvalita a trvanlivost výrobků a snížily se výrobní náklady. Postupem času trh nahradil neautoklávované typy pórobetonu a autoklávovaný pórobeton začal kvalitou konkurovat vápenopískovým cihlám a keramzitbetonu.

V Rusku jsou těžké sloučeniny široce používány. Zařízení dovezené ze zahraničí nám umožňuje vyrábět lehké a odolné stavební materiály. Nejběžnější jsou plynové bloky s hustotou na metr krychlový od 200 do 800 kilogramů. Každým rokem hustota vyráběných provzdušňovaných bloků klesá a tento trend si udržuje dynamiku.

Klasifikace pórobetonu

Pórobeton byl historicky rozdělen do mnoha tříd v závislosti na jeho vlastnostech, podmínkách tvrdnutí, složení a rozsahu použití. Podle účelu se pórobeton dělí na 3 typy:

Podle typu pojiv a křemičitých složek se materiál dělí na několik typů. Při výrobě pórobetonových tvárnic se jako pojiva používají cement, vápno, různé strusky, ale i portlandský cement a popel. Roli složek oxidu křemičitého zase hrají přírodní materiály a druhotné produkty, například odpadní feroslitiny.

Existují autoklávované a neautoklávované pórobetony. Autoklávovaný pórobeton se týká synteticky vytvrzovaných sloučenin, které tvrdnou úpravou nasycenou párou pod vysokým tlakem. Neautoklávovaný pórobeton obvykle zahrnuje materiály, které tvrdnou díky hydrataci – tvrdnou při zahřívání i přirozeně.

Vlastnosti pórobetonu

Vlastnosti historie výroby pórobetonu jsou určeny jeho provozními vlastnostmi. Hlavní vlastnosti materiálu jsou podrobně popsány níže.

Standardní stavební blok z pórobetonu váží asi 30 kg. Navíc je schopen nahradit 22 cihel, jejichž celková hmotnost je 100 kg. Použití pórobetonu tak umožňuje snížit náklady na jeho dopravu a stavbu základů.

Pórobeton je konstrukční a tepelně izolační materiál. Umožňuje snížit náklady na vytápění.

Zvukově izolační vlastnosti pórobetonových konstrukcí jsou oproti zdivu 10x vyšší. To je způsobeno buněčnou porézní strukturou pórobetonu.

Provzdušněné tvárnice jsou vyráběny z přírodních minerálních surovin, čímž je eliminováno riziko požáru stavebních tvárnic. Pórobeton je nehořlavý materiál, protože vydrží jednostranné působení plamene po dobu 4-7 hodin.

Pórobeton akumuluje teplo přijaté ze slunečního záření nebo vytápění. To vám umožní udržovat vaše pokoje v létě chladné a také šetřit palivo v chladném období.

Pórobeton má rezervní póry, do kterých se při zmrznutí vytlačují kapaliny. Z tohoto důvodu se materiál nehroutí ani při silných mrazech.

Pokud jde o sílu, plynové bloky jsou lepší než většina analogů. Lze je použít při stavbě nosných stěn, stejně jako se podílet na pokládce příček nebo výplní stěn výškových budov.

Přesná geometrie provzdušněných bloků umožňuje použití lepicích roztoků při stavebních pracích.

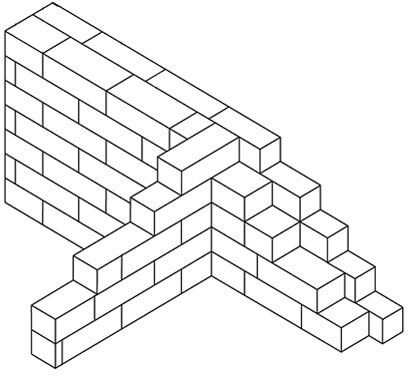

Materiál se hodí pro jakékoli řezné nástroje. Jednoduchost blokového zpracování usnadňuje navrhování a realizaci unikátních architektonických řešení.

Ekonomika a praktičnost

Velké rozměry a nízká hmotnost materiálu pomáhají urychlit stavební práce. Sníží se také náklady na výstavbu budov – to je způsobeno použitím lepidla namísto standardních řešení.

Historie pórobetonu uvádí jako jednu ze svých předností také šetrnost k životnímu prostředí. Dnes se provzdušněné bloky vyrábějí z hliníkového prášku, písku, cementu a vápna. Během provozu tento materiál nevykazuje toxický účinek, proto se aktivně používá při výstavbě obytných budov. Pórobeton nepodléhá hnilobě ani stárnutí, proto se používá jako alternativa ke dřevu.

Pórobeton: hlavní vlastnosti

Dobré provozní vlastnosti materiálu jsou určeny jeho technickými vlastnostmi. Ty hlavní:

Hmotnost a hustota. Technologie výroby pomáhá snižovat hmotnost provzdušněných bloků. V tomto případě může být hmotnost stavebních bloků označena značkami hustoty, například D500, D600 nebo D700.

Tepelná vodivost. Koeficient tohoto ukazatele pro pórobeton je 0,13 W/m0C. Budovy postavené z provzdušněných bloků se rychle zahřívají.

Síla. U stavebních bloků značky D500 toto číslo nepřesahuje 4 MPa. Pro zpevnění konstrukcí se používají provzdušněné bloky spolu s cihlami.

Život. Většina výrobců poskytuje záruku 60-80 let, což udává životnost stavebních materiálů.

Důležité je také neztratit ze zřetele značnou nosnost pórobetonových tvárnic. Bez dodatečné výztuže lze z pórobetonu stavět třípodlažní budovy,6 proto jsou pórobetonové bloky oblíbené v nízkopodlažní výstavbě.

Nevyztužené a vyztužené výrobky

Vyrábí se armované i nevyztužené stavební materiály z pórobetonu. Aktivně se používají v bytové a průmyslové výstavbě. Výrobci doporučují podlahové panely a vyztužené překlady jako armované výrobky, které lze použít pro výstavbu bytových domů. Mezi výhody takových stavebních prvků patří nízká hmotnost, zvýšená pevnost a geometrická rozměrová přesnost.

Stavebnice jsou na tuzemském trhu prezentovány jako nevyztužené prvky z pórobetonu. Značná část těchto produktů se však vyrábí pomocí řízeného autoklávového procesu.

Trend vývoje technologií

První výsledky výzkumu související s výrobou pórobetonu patří inženýrovi Goffmanovi z České republiky. Aby byl materiál porézní, byly do sádrového nebo cementového základu přidány soli a kyseliny. V roce 1889 podal Goffman patent na tento vynález, ale poté nedošlo k žádnému vývoji v oblasti vývoje technologií.

Švédský vědec Ericsson tedy nebyl objevitelem. Vědci z USA významně přispěli k technologii výroby pórobetonu. Místo solí a kyselin používali méně toxické materiály – zinkový a hliníkový prášek. Látky reagovaly s vápnem, což způsobilo uvolňování vodíku, čímž se vytvořily hladké póry v celé betonové struktuře. Následně byla tato technologie pouze vylepšena, v důsledku čehož svět získal lehký a odolný stavební materiál.

Rozdíly mezi pórobetonem a plynosilikátem

Oba tyto stavební materiály jsou druhy betonu. Navzdory tomu se pórobeton od plynosilikátu liší lepší mrazuvzdorností a tepelnou vodivostí a technologií výroby. Při výrobě provzdušněných bloků se používá portlandský cement, vápno, písek a voda. Plynosilikát lze zase vyrobit bez cementu, protože směs vápna a křemičitanu působí jako pojivo.

Pěnový blok nebo plynový blok – co je lepší?

Chcete-li odpovědět na tuto otázku, musíte věnovat pozornost řadě faktorů:

Autoklávovaný provzdušňovaný blok má ve srovnání s pěnovým blokem nižší hustotu, a proto může být odolnější.

Kvůli nedostatku komunikace mezi póry je pěnový blok méně náchylný na vlhkost než plynový blok.

Na rozdíl od pěnového betonu se pórobeton prakticky nesmršťuje.

Pórobeton bez ztráty pevnosti může být vystaven otevřenému plameni dvakrát tak dlouho.

Shrneme-li, pórobeton předčí pěnobeton v drtivé většině parametrů. Díky této skutečnosti je velmi žádaný na domácím i světovém trhu stavebních materiálů.

Pórobetonové nebo keramické tvárnice

Keramické tvárnice mají ve srovnání s pórobetonovými tvárnicemi větší pevnost, díky čemuž se keramické tvárnice častěji používají v průmyslové a komerční výstavbě jako hlavní stavební materiál pro stavbu nosných stěn. Při stavbě nízkopodlažních obytných budov (do 3 podlaží) je levnější a praktičtější použít pórobeton. Abyste se nakonec rozhodli pro výběr stavebního materiálu, musíte věnovat pozornost řadě faktorů:

Stavba budovy z keramických tvárnic bude dražší než výstavba podobné konstrukce z autoklávovaného betonu;

Snadné zpracování je hlavní výhodou provzdušněných bloků, což není typické pro keramiku;

Z hlediska zvukové izolace jsou keramické tvárnice lepší než pórobeton;

Provzdušněné tvárnice jsou nejlepší volbou pro zateplení budovy bez použití přídavných materiálů.

Vezmeme-li v úvahu všechny faktory, můžeme shrnout, že se vyplatí zaměřit se na požadavky a podmínky stavby a také na požadovaný efekt stavby z konkrétního materiálu.

GOST a SNiP

Hlavní GOST a SNiP, podle kterých se vyrábí pórobeton, jsou uvedeny v tabulce níže.

„Autoklávovaný pórobeton. Technické specifikace”

„Návod na výrobu výrobků z pórobetonu“

„Nevyztužené stěnové výrobky z autoklávovaného pórobetonu“

„Návod na výrobu výrobků z pórobetonu“

Závěr

Pórobeton je pro svou praktičnost a přijatelnou cenu stále velmi oblíbeným materiálem po celém světě. Průmyslové, obchodní a obytné budovy jsou stavěny s použitím pórobetonu jako hlavního stavebního materiálu. Při posuzování vlastností pórobetonu se mnoho kupujících stále více přiklání k jeho nákupu, což je oprávněné rozhodnutí, které je podpořeno všestranností materiálu.

Pórobeton je moderní stavební materiál s vynikajícími užitnými vlastnostmi. Je široce používán v nízkopodlažních stavbách. Existují dva druhy tohoto materiálu – autoklávovaný a neautoklávovaný pórobeton. Liší se jak technologií výroby, tak výkonnostními charakteristikami.

Neautoklávovaný pórobeton, jeho vlastnosti a složení

Tento materiál byl vynalezen v 1889. století. Český chemik Gabriel Hoffmann, který přidáním různých solí do cementu dosáhl vytvoření porézního materiálu – pórobetonu. Tento vynález si nechal patentovat v roce XNUMX, ale masové používání pórobetonu začalo až ve dvacátém století, kdy švédský vědec Axel Eriksson navrhl vylepšený vzorec – porézní struktury bylo dosaženo použitím hliníkového prášku. V té době se k tvrdnutí betonu nepoužívaly autoklávy, stalo se to přirozeně.

Moderní neautoklávovaný beton je buněčný materiál, který obsahuje směs cementu, písku a vody a pastu nebo prášek na bázi hliníku jako plynotvorný prvek. Složení pórobetonu také zahrnuje síran sodný a hydroxid sodný. Aby se v této hmotě objevily póry naplněné vzduchem, je zapotřebí plynotvorný prvek. K vytvrzení směsi dochází v přirozených podmínkách, tedy bez vysokého tlaku a zahřívání na extrémní teploty. Mezi autoklávovaným a neautoklávovaným pórobetonem jsou i další rozdíly, ale to je hlavní.

Jak se vyrábí neautoklávovaný pórobeton

Moderní technologie výroby tohoto materiálu je poměrně jednoduchá:

Teplá voda o teplotě 60-80 stupňů se shromažďuje ve speciální nádrži, do přijímacích nádob se nalévá cement a připravují se další přísady.

Do mixéru se nalije voda, kam spadne i zbytek uvedených ingrediencí, a vysype se i písek. To se děje v určitém pořadí – například písek je dodáván po chemických přísadách. Všechny složky se míchají po dobu 4-5 minut.

Během této doby musíte připravit směs pro hliníkovou suspenzi – k tomu potřebujete vodu o teplotě 40-50 stupňů. Současně s výrobou suspenze se také připravují formy na pórobeton. Jsou mazány buď rostlinným olejem nebo použitým strojním olejem.

Hliníková kaše se přidá k ostatním složkám v mixéru. Výsledný roztok se míchá po dobu 20-40 sekund a forma se umístí vedle tohoto zařízení.

Když mixér dokončí práci, roztok se okamžitě nalije do formy a umístí se do topné komory.

Rozdíl od autoklávovaného betonu spočívá v tom, že se komora zahřeje pouze na 35-40 stupňů, takže směs stoupá a tvrdne, to znamená, že podmínky jsou blízké přirozeným.

Vlastnosti neautoklávovaného betonu

Tato technologie umožňuje získat materiál s dobrými výkonnostními charakteristikami. Neautoklávovaný pórobeton se vyznačuje takovými vlastnostmi, jako jsou:

lehkost – jeden blok váží asi 18 kg;

nízká tepelná vodivost, která umožňuje udržet teplo uvnitř budovy a zabránit silnému přehřátí na slunci;

paropropustnost, která zajišťuje optimální vnitřní klima;

požární odolnost – materiál vyrobený z minerálních složek není hořlavý;

Autoklávovaný pórobeton má také dobré provozní vlastnosti. A dnes je oblíbenější, protože v některých ohledech tuto odrůdu i předčí. Srovnání autoklávovaného a neautoklávovaného pórobetonu bude uvedeno níže – pro každý z hlavních ukazatelů.

Autoklávovaný pórobeton: vlastnosti, složení a technologie výroby

Autoklávovaný pórobeton lze nazvat dalším krokem ve vývoji tohoto buněčného materiálu. Jeho vzhled byl výsledkem dalšího zdokonalování technologie.

Tato technologie umožňuje získat bloky téměř bílé barvy s hladkým povrchem. Složení autoklávovaného betonu zahrnuje portlandský cement, hliníkovou pastu v suspenzi, vodu, chlorid vápenatý a křemičitan vápenatý. Přesné dávkování a procentuální poměr stanoví příslušné GOST.

Jako pojivo zde může působit nejen cement, ale i sádra nebo vápno – samotné nebo jako součást směsi. Nejběžnější možností je cement s přídavkem vápna. Někdy se k získání bloků různých odstínů používají další přísady. Některé přísady zlepšují vlastnosti materiálu.

Vlastnosti autoklávovaného pórobetonu

Tento materiál má stejné výhody jako neautoklávovaný beton:

nízká hmotnost bloků s dostatečně velkými rozměry (jeden blok nahradí až 20 standardních cihel, což umožňuje urychlit výstavbu);

požární odolnost – díky složení na bázi minerálů;

nízká tepelná vodivost, která umožňuje udržovat příznivé mikroklima v budově;

dobré zvukově izolační vlastnosti.

Materiál se od neautoklávovaného pórobetonu odlišuje také vysokou přesností geometrie bloků, které jsou vyráběny v továrně. To také umožňuje urychlit výrobní proces a snížit spotřebu řešení. Přesnost geometrie navíc umožňuje získat téměř rovné povrchy.

Autoklávovaný beton díky výrobní technologii z neautoklávovaných odrůd se může lišit i vzhledem. Parametry bloků jsou standardní – s délkou 600 mm a výškou 200 mm, tloušťka může být 100-400 mm. Autoklávovaný beton má ale dobře opracované čelní plochy a lze na nich vytvořit spoje pero-drážka.

Další vlastnosti autoklávovaného betonu

- Hustota materiálu je 200-650 kg/m400. Navíc čím těžší bloky, tím nižší jejich pevnost a tím nižší tepelně izolační schopnosti, ale autoklávovaný pórobeton i s hustotou 500-XNUMX kg/mXNUMX. lze použít pro stavbu nosných stěn do výšky tří podlaží.

Tepelná vodivost této odrůdy je 0,1-0,12 W / (m x ° C), což je méně než u cihel, ale více než u neautoklávované odrůdy a přibližně stejné jako u přírodního dřeva.

Paropropustnost pórobetonu je dvakrát vyšší než u cihel. Při takto zdravé vlhkosti je možné zabránit vzniku plísní, zejména proto, že nevznikají na povrchu pórobetonu.

Ekologická čistota. Podle tohoto ukazatele pórobeton předčí i takové tradiční materiály, jako je dřevo a cihla. Už jen proto, že strom je ošetřen fungicidy, antiseptiky a dalšími ochrannými látkami. Co se týče úrovně přírodních radionuklidů, tak u pórobetonu je to 15-20 % přípustné úrovně, zatímco u stejné cihly je to všech 40-50 %.

Nízká hygroskopicita. Míra nasákavosti je 4-5%, ale zároveň materiál nejen snadno absorbuje vlhkost, ale také ji velmi rychle odevzdává, takže v místnosti není žádná vlhkost.

Mrazuvzdornost – ne více než 25 cyklů zmrazování a rozmrazování. To je méně než u cihly (30 cyklů). Ale takový materiál je mnohem levnější, rychleji sedí a váží méně, takže jeho použití je stále cenově výhodné.

Autoklávovaný beton se vyznačuje dostatečně vysokou pevností a dobrou pevností v tahu za ohybu (tato schopnost je stavebníky často nazývána lomová pevnost).

Technologie výroby autoklávovaného betonu

Pokud se neautoklávovaný pórobeton vyrábí i v podmínkách staveniště, pak autoklávovaný – pouze v průmyslových podmínkách. Dnes je tento proces dobře automatizován, což snižuje vliv lidského faktoru a zlepšuje kvalitu výrobků. Navíc s automatizací je snazší vyrábět bloky zadaných parametrů, zejména díky přesnému utváření hmotnostních proporcí každé součásti. Vysoká geometrická přesnost je také výsledkem automatizované výroby.

Algoritmus technologického procesu se v mnoha ohledech podobá výše popsanému:

Pro výrobu se používají speciální automatické moduly, které mají dostatečně vysokou produktivitu, což umožňuje snížit náklady na výrobu. Do míchačky vstupují přísně dávkované složky budoucího pórobetonu.

Portlandský cement se mísí s vodou a hliníkovou kaší, která se také připravuje v továrně. Sádra se přidává za účelem zpomalení procesu zahušťování hmoty. Směs, která se nalévá do forem, by měla mít hustotu nalévání zakysané smetany.

Automatické zařízení umožňuje nastavit množství a poměr vápna a hliníku, a tím i objem tvorby plynu. V důsledku toho bude snazší získat pórobeton různých hustot.

Rázová zatížení, kterým jsou formy se směsí vystaveny, umožňují urychlit chemické procesy, v jejichž důsledku je v pórobetonové směsi vodík nahrazen vzduchem. Během tohoto procesu se zvětšuje objem materiálu (proto jsou formy zpočátku naplněny pouze z poloviny). Když se bublinkové buňky naplní vzduchem, směs zabere celou formu. V této době dochází k primárnímu vytvrzení materiálu.

Provádí se řezání bloků. Přecházejí na něj 1-2 hodiny poté, co hmota po nalití začala držet tvar a ztvrdla natolik, že se dala krájet. V tomto okamžiku struktura materiálu obsahuje asi 85 % vzduchových buněk. Řezání na bloky se provádí pomocí speciálních drátových pil na automatizovaném zařízení. Materiál z forem se řeže v horizontální a vertikální rovině. V případě potřeby lze v této době pomocí dodatečného zpracování vyrobit koncové háky, hřebeny a drážky, které dále usnadní proces pokládky. Horní a spodní vrstvy zmrazené hmoty jsou odeslány k recyklaci.

Jaký je rozdíl mezi autoklávovaným a neautoklávovaným betonem – to je v konečné fázi technologického procesu. Jedná se o autoklávování, v důsledku čehož pórobeton získává další tuhost a pevnost a vysychá. Metoda vytvrzování v autoklávu využívá zvýšenou teplotu a tlak. To vám umožní získat bloky s jasnější a jednotnější strukturou.

Bloky připravené po řezání se vkládají do autoklávu – jedná se o speciální pec, ve které je nastavena teplota 180 stupňů. Bloky jsou vystaveny tlaku 14 barů. Pórobeton se ponechá v autoklávu po dobu 12 hodin. Během této doby je zcela dokončena tvorba porézní struktury takového umělého kamene.

Porovnání vlastností autoklávovaného a neautoklávovaného pórobetonu

Pro zlepšení vlastností neautoklávovaného pórobetonu se používají speciální přísady, včetně sklolaminátu. Abychom však mohli porovnat vlastnosti autoklávovaného a neautoklávovaného pórobetonu, je nutné brát materiály v jejich čisté formě. Kromě toho jakékoli přísady výrazně zvyšují náklady na výrobu materiálu a jeho prodejní cenu, takže takové možnosti jsou méně oblíbené.

Síla a hustota

Při výrobě autoklávovaného a neautoklávovaného betonu se používají stejné jakosti, protože tyto materiály mají prakticky stejnou hustotu. V katalogu najdete stejné D300, D400, D500, D600 atd. Zároveň je D500 nejoblíbenějším typem pórobetonu, který se používá v nízkopodlažní výstavbě pro stavbu nosných stěn. Ale třídy s nižší hustotou jsou pro vnitřní nenosné příčky a izolaci stěn. Znalost značky umožňuje nejen vybrat správný materiál v závislosti na zatížení, ale také provést dodatečné výpočty celkové hmotnosti, aby bylo možné pochopit, zda základ vydrží nebo ne. Díky tomu můžete dokonce včas provádět úpravy projektu.

Porovnávat můžete pouze značky se stejnou hustotou. Tento ukazatel přímo souvisí se silou. I když ten je také ovlivněn vlastnostmi struktury materiálu a rovnoměrností distribuce pórů. A z tohoto pohledu je autoklávovaný beton nejlepší volbou kvůli rovnoměrnému rozložení buněk.

Neautoklávovaný beton je méně odolný. Zvláště pokud je čerstvý, tedy zmrazený relativně nedávno. I když doba, kterou vyžaduje technologie, již uplynula, ještě plně nenabyla síly, proto je lepší dát jí čas, aby lépe mrzla. U autoklávovaného betonu byly procesy vytvrzování stokrát urychleny díky zpracování ve speciální peci. Proto i ve srovnání s neautoklávovaným pórobetonem, který získal pevnost, autoklávovaná odrůda překračuje toto číslo v průměru o 50 %.

Smršťování

Rozdíl mezi autoklávovaným a neautoklávovaným betonem je také smršťování. U neautoklávovaného pórobetonu je to asi 3-5 mm na metr, u autoklávovaných bloků to bude 10krát méně. To znamená, že autoklávovaná odrůda má malé nebo žádné smrštění za předpokladu, že jsou dodržena pravidla pro zdění. A to zabraňuje vzniku trhlin.

Geometrie bloku

To, co odlišuje autoklávovaný beton od neautoklávovaného, je atraktivnější vzhled. Kromě toho, že jeho bloky jsou velmi lehké, téměř bílé barvy, vyznačují se vysokou přesností geometrie, protože jsou vyráběny v továrně. To je velmi důležité, protože pokud se bloky nemohou pochlubit takovou rozměrovou přesností, budete muset rozdíl vyrovnat lepidlem. A to zhoršuje tepelně izolační vlastnosti materiálu. Ano, a doba výstavby se prodlužuje.

Homogenita struktury

To je důležitý ukazatel, protože na něm závisí pevnost i tepelně izolační vlastnosti. Když se do neautoklávovaného betonu přidá nadouvadlo, složky se smíchají, ale směs není pod tlakem a není vystavena vysokým teplotám. Bubliny proto mohou poměrně snadno stoupat blíže k povrchu a rozložení bude nerovnoměrné. Díky tomu je neautoklávovaný pórobeton méně odolný materiál.

Tepelná vodivost

Podle tohoto ukazatele je autoklávovaný pórobeton lepší než neautoklávovaný. Jeho tepelná vodivost je nižší, protože touto výrobní technologií je možné získat strukturu s rovnoměrným rozložením bublinkových buněk. Zatímco při přirozeném tuhnutí jsou póry rozmístěny nerovnoměrně.

Rozsah aplikace

Ale rozsah těchto materiálů bude téměř stejný. Pórobeton se používá v nízkopodlažní výstavbě – pro výstavbu obytných budov, průmyslových objektů, komerčních objektů. Stěny z pórobetonu mohou být jedno- a dvouvrstvé. Je pouze nutné zvolit správné tvárnice pro hustotu a další parametry tak, aby vydržely odpovídající zatížení.

Autoklávovaný beton s vysokou hustotou lze dokonce použít k výrobě podlahových desek, které přenášejí vysoké zatížení. K izolaci sklepů a podkroví lze použít neautoklávovaný pórobeton s nízkou blokovou hustotou. Autoklávovaný pórobeton je dražší, ale to je kompenzováno jeho vlastnostmi. S výběrem pórobetonu s odpovídajícími vlastnostmi vám pomohou specialisté ze společnosti Bonolit, která tento moderní energeticky účinný materiál vyrábí.