Mezi velkým počtem typů termočlánků stojí za to zdůraznit termočlánky chromel-alumel, chromel-copel, VR5/VR20, které jsou díky svým vlastnostem nejoblíbenější.

Princip činnosti a konstrukce termočlánků

V nejjednodušším případě se termočlánek skládá ze dvou různých vodičů, které tvoří uzavřený elektrický obvod. Pro získání takového obvodu jsou konce vodičů navzájem spojeny pájením, svařováním nebo kroucením.

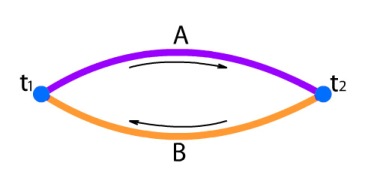

Pokud umístíte jeden konec (spoj) termočlánku do prostředí s teplotou T1a druhý s teplotou T2, pak v obvodu poteče elektrický proud, který je způsoben termo-EMF. Tento jev se nazývá Seebeckův efekt. V tomto případě závisí velikost termo-EMF pouze na teplotním rozdílu mezi přechody a materiály vodičů. Změnou hodnoty termo-EMF lze tedy určit odpovídající změnu teploty. Vodiče se obvykle nazývají termoelektrody a přechody vodičů se nazývají přechody.

Schéma nejjednoduššího termočlánku. t1 > t2. A – pozitivní termoelektroda, B – negativní termoelektroda. Křižovatka s teplotou t1 – horký spoj (pracovní konec), s teplotou t2 – studený konec (volný konec). Šipky ukazují směr proudu.

V praxi se teplota měří pomocí termoelektrického teploměru, ve kterém je termočlánek citlivým prvkem. Kromě něj takový systém obsahuje i další komponenty, které například měří termoemf a převádějí získané hodnoty na stupně.

Hlavními faktory, které určují konstrukci termočlánku, jsou jeho provozní podmínky. Mezi hlavní patří: rozsah měřených teplot a vlastnosti prostředí, ve kterém se měření provádí. Uvedené faktory ovlivňují způsob připojení termoelektrod v pracovním uzlu, izolace termoelektrod a ochrany termočlánku.

Termoelektrody lze spojovat svařováním, pájením nebo kroucením. V závislosti na rozsahu měřených teplot lze termoelektrody vzájemně izolovat pomocí vzduchových nebo speciálních keramických trubic. V závislosti na vlastnostech média, ve kterém se provádí měření, může mít termočlánek ochranný kryt.

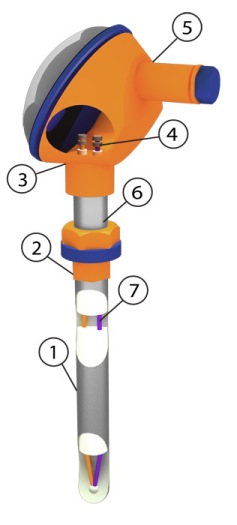

Konstrukce termočlánku. 1 – ochranná objímka, 2 – pevná armatura (existují verze s pohyblivou armaturou), 3 – hlavice, 4 – objímka z izolačního materiálu se svorkami pro připojení termoelektrod a prodlužovacích vodičů, 5 – odbočná trubka s těsněním ucpávky, 6 – spojovací trubice, 7 – termoelektrody.

Typy termočlánků a jejich charakteristiky

Nejběžnější klasifikací termočlánků je klasifikace podle typu materiálů, ze kterých jsou termoelektrody vyrobeny. Například ušlechtilé kovy, žáruvzdorné a další. Níže jsou uvedeny typy termočlánků, rozdělené podle zadaného principu.

Termočlánky z obecných kovů

Nejširší třídou termočlánků jsou termočlánky vyrobené z obecných kovů. Mezi nejpoužívanější termočlánky patří chromel-alumel, chromel-copel a železo-konstantan.

- Slouží k měření teplot v rozsahu od -200 °C do +1100 (+1300) °C. V závorce je uvedena maximální teplota pro krátkodobá měření.

- V teplotním rozsahu od 200 do 500 °C může dojít k hystereznímu efektu, kdy se mohou údaje při ohřevu a chlazení lišit. V některých případech rozdíl dosahuje 5 °C.

- Pracuje v neutrální atmosféře nebo atmosféře s přebytkem kyslíku.

- Po tepelném stárnutí se hodnoty snižují.

- Při použití ve zředěné atmosféře může dojít ke změně termo-EMF, protože z Ni-Cr terminálu se může uvolňovat chrom (tzv. migrace). V tomto případě termočlánek vykazuje nízkou teplotu.

- Atmosféra síry je pro termočlánek škodlivá, protože negativně ovlivňuje obě elektrody.

- Slouží k měření teplot v rozsahu od -200 °C do +800 (+1100) °C. V závorce je uvedena maximální teplota pro krátkodobá měření.

- Má nejvyšší citlivost ze všech průmyslových termočlánků.

- Slouží k měření teplot v rozsahu od -203 °C do +750 (+1100) °C. V závorce je uvedena maximální teplota pro krátkodobá měření.

- Pracuje v redukčních a oxidačních prostředích.

- Funguje dobře ve vzácných atmosférách.

- Při teplotách nad 500 °C je nutná plynotěsná termočlánková ochrana, pokud je v měřeném médiu přítomna síra.

- Má vysokou citlivost.

- Má nízkou cenu, protože termočlánek obsahuje železo.

- Na železné elektrodě se může tvořit rez v důsledku kondenzace vlhkosti.

- Po tepelném stárnutí se hodnoty zvyšují.

- Slouží k měření teplot v rozsahu od -250 °C do +400 (+600) °C. V závorce je uvedena maximální teplota pro krátkodobá měření.

- Může pracovat v oxidační nebo redukční atmosféře, stejně jako ve vakuu.

- Nejpřesnější termočlánek pro měření teplot 0-250 °C.

- Použití termočlánků tohoto typu se nedoporučuje při teplotách nad 400 °C.

- Není citlivý na vysokou vlhkost.

- Obě termoelektrody lze žíhat, aby se odstranily materiály způsobující termoelektrickou nehomogenitu.

- Slouží k měření teplot do +1200 (+1250) °C. V závorce je uvedena maximální teplota pro krátkodobá měření.

- Jedná se o relativně nový typ termočlánku, vyvinutý z termočlánku typu K. Termočlánek typu K může být snadno kontaminován nečistotami při vysokých teplotách. Přitavením obou elektrod křemíkem lze termočlánek předkontaminovat a snížit tak riziko další kontaminace během provozu.

- Vysoká stabilita při teplotách od 200 do 500 °C (výrazně menší hystereze než u termočlánku typu K).

- Je považován za nejpřesnější termočlánek z obecného kovu.

Žáruvzdorné kovové termočlánky

Tato třída zahrnuje termočlánky určené pro měření vysokých teplot.

- Slouží k měření vysokých teplot v rozsahu od +1300 °C do +2500 (+3000) °C. V závorce je uvedena maximální teplota pro krátkodobá měření.

- Může pracovat v inertní atmosféře nebo vakuu.

- Má dobré mechanické vlastnosti při vysokých teplotách.

- Slouží k měření vysokých teplot v rozsahu od +1400 °C do +1800 (+2400) °C. V závorce je uvedena maximální teplota pro krátkodobá měření.

- Může pracovat v inertním prostředí, vodíkovém prostředí nebo vakuu.

- Má nízkou cenu ve srovnání s jinými termočlánky pro měření vysokých teplot.

- Má nízkou citlivost.

Termočlánky z drahých kovů

Tyto termočlánky jsou nejpřesnější a často se používají jako referenční termočlánky.

- Slouží k měření teplot v rozsahu od 300 °C do +1400 (+1600) °C. V závorce je uvedena maximální teplota pro krátkodobá měření.

- Může pracovat v oxidační a inertní atmosféře. Pokud je chráněn, lze jej použít v prostředích obnovy.

- Použití pod 300 °C se nedoporučuje, protože termoemf v této oblasti je malá a extrémně nelineární.

- Poskytuje vysokou přesnost měření.

- Má dobrou reprodukovatelnost a stabilitu termo-EMF.

- Používá se jako referenční termočlánek.

- Má vysokou cenu.

- Citlivý na chemické znečištění kovovými a nekovovými nečistotami.

- Slouží k měření teplot v rozsahu od 600 °C do +1600 (+1800) °C. V závorce je uvedena maximální teplota pro krátkodobá měření.

- Může pracovat v oxidujícím a neutrálním prostředí. Lze použít ve vakuu. Pokud je chráněn, lze jej použít v prostředích obnovy.

- Aplikace se nedoporučuje při teplotách pod 600 °C, kde je termoemf velmi malá a nelineární.

- Poskytuje vysokou přesnost měření.

- Má dobrou reprodukovatelnost a stabilitu termo-EMF.

- Používá se jako referenční termočlánek.

- Má vysokou cenu.

- Citlivý na chemické znečištění kovovými a nekovovými nečistotami.

telefony:

8 (800) 200-52-75

(495) 366 00–24

(495) 504 95–54

(495) 642 41–95

Přestože termočlánky mají jednoduchý tvar a funkci, musí být vhodné pro danou aplikaci a musí se s nimi zacházet opatrně, aby byl zajištěn optimální výkon a přesnost.

Nejběžnějším senzorem v tepelném systému je termočlánek, který je citlivý na změny podmínek procesu ohřevu, je poměrně spolehlivý a nabízí požadovanou přesnost za rozumnou cenu. Termočlánky jsou odolné a lze je použít v širokém rozsahu provozních teplot, od mínus do 2200 °C. Úspěšná aplikace termočlánku je však ovlivněna kombinací mnoha faktorů, včetně čistoty materiálu termočlánku a jeho zpracování, teplotní expozice, tepelného cyklování, chemické expozice, použité ochrany a mechanického poškození. Tento článek poskytuje pohled na výběr a použití termočlánků.

Všechny termočlánky nejsou stejné

Člověk by si myslel, že proces spojování páru drátů dohromady k vytvoření termočlánku by pokaždé vyústil ve stejné užitečné zařízení. Při výběru termočlánku je však třeba vzít v úvahu několik důležitých faktorů, od typu materiálu až po kvalitu dodavatele. Například materiálové nekonzistence spojené s výrobou jsou zdrojem ztráty přesnosti termočlánku, která je v tomto případě definována jako velikost chyby, která existuje v měření teploty. Materiálové nekonzistence se mohou vyskytnout při tavení kovu (buď při výrobě slitiny nebo svařování hrotem termočlánku), při tváření za studena, jako je kování, tažení a ohýbání, a při tepelném zpracování a chlazení. Většina výrobců termočlánků poskytuje informace o počátečních kalibračních tolerancích pro své termočlánky. Například standardní tolerance pro termočlánek typu K při 1100 °C je asi 8 °C. U kritických vysokoteplotních procesů mohou být vyžadovány speciální tolerance 4°C, aby byl zajištěn příznivý výsledek procesu.

Výběr správného termočlánku

Výběr vhodného termočlánku vyžaduje, aby byly identifikovány potřeby a přizpůsobeny příslušnému typu termočlánku. Například:

- Jaká je maximální a minimální teplota, kterou termočlánek uvidí?

- Co je to atmosféra pece?

- Jaké jsou specifikace procesu a tolerance chyb?

- Jak dlouho proces měření trvá?

- Jaká je předpokládaná životnost termočlánku?

- Existují nějaká omezení nákladů?

- Mají uživatelé zkušenosti se správným provozem termočlánků?

Typické poruchy termočlánku

Styly termočlánků

Dva nejběžnější typy termočlánků v kovoobráběcím průmyslu jsou standardní průmyslové termočlánky s holým drátem (také nazývané korálkové termočlánky) a termočlánky s minerální izolací s kovovým pláštěm (také nazývané MI, MIMS a MgO).

Termočlánky s holým drátem Nejstarší používaný typ termočlánku, jsou obvykle konstruovány pomocí dvou různých kovových drátů oddělených nevodivými keramickými izolátory. Jsou relativně snadno vyrobitelné a obvykle mají nejnižší počáteční náklady. Vyžadují také největší pozornost, a to jak z hlediska frekvence údržby, tak i trvalých dílů. Používají se dva hlavní typy spojů: kroucené a tupé.

Točené a tupé spoje

Ačkoli mechanické spojení, jako je kroucení, může poskytnout nezbytný kontakt mezi dvěma odlišnými dráty pro provoz termočlánku, je obvykle vyžadováno silnější spojení pro zvýšení životnosti. Zákon středních teplot uvádí, že pokud dva různé homogenní kovy produkují hodnotu tepelné energie, zůstane konstantní, pokud je do okruhu zaveden třetí materiál, za předpokladu, že oba konce tohoto materiálu mají stejnou teplotu. To umožňuje svařování horkým spojem.

Dva nejběžnější způsoby spojování jsou kroucení a svařování nebo svařování na tupo. Zkroucení spojení může zpomalit odezvu systému kvůli dodatečné hmotnosti drátu. Svarový kroucený spoj je však mechanicky pevnější. Všimněte si, že jasné, čisté dráty tvoří spojení, kdekoli se dotýkají. To znamená, že jak termočlánek stárne, skutečná poloha přechodu se může změnit ze dvou jasných drátů dotýkajících se v jednom místě na zákrutu na srostlou část přechodu, která může být dále v termočlánku. Termočlánky svařované na tupo poskytují vyšší citlivost, rychleji reagují na změny teploty a lze je považovat za přesnější, protože je zde pouze jeden bod kontaktu. Průmyslové termočlánky s kuličkami musí mít konstantní délku zkroucení. Delší nebo kratší otočení může posunout horkou křižovatku o centimetr nebo více. Rovněž jsou vyžadovány důsledné způsoby upevnění.

Výběr izolantu

K oddělení dvou vodičů od sebe se používají izolátory, které zabraňují nechtěnému sekundárnímu připojení měření jinde na termočlánku. Izolační materiál může ovlivnit celkovou životnost a výkon systému. Ve vysokoteplotních pecích se při použití drátů z ušlechtilých kovů, jako je platina, doporučuje používat izolátory z oxidu hlinitého, protože křemík v izolátoru může napadnout ušlechtilé kovy. Níže je uvedeno několik tipů pro používání a údržbu standardních průmyslových korálkových termočlánků:

- Při měření teplot v agresivním prostředí používejte ochranné trubice.

- Při výměně termočlánků vždy zkontrolujte ochrannou trubici. Co hledat: Zkontrolujte, zda na vnějším povrchu trubky nejsou otvory pro kolíky, praskliny na špičce trubky a uhlíkové usazeniny nebo znečištění. Volba slitiny trubek je důležitá a materiál nemusí být vhodný pro danou aplikaci, pokud dojde k nadměrnému opotřebení.

- Po vyjmutí z ochranné trubice termočlánek zkontrolujte. Kontaminace na povrchu drátu může významně ovlivnit výkon termočlánku, protože generované emf se soustředí na povrch drátu a signál bude oslabený, pokud drát nebude čistý a světlý. Zelená barva termočlánků typu K indikuje stárnutí a změnu chemického složení slitiny (zelená hniloba). Oranžová barva (oxid železa) na termočláncích typu J a K označuje netěsnou ochrannou trubici nebo kontaminaci vlhkostí. Měkká, nadýchaná černá barva může být důsledkem znečištění uhlíkem. Tvrdá černá stupnice na špičce termočlánku typu K znamená, že se termočlánek přehřívá. Špička může dokonce vypadat oteklá. Změna barvy izolátoru na stříbrnou indikuje netěsnost ochranné trubky.

- Při použití ochranné trubice zasuňte termočlánek tak, aby se nedotýkal dna nebo stěn ochranné trubice. Hloubka zasunutí musí být alespoň 4-10násobek vnějšího průměru ochranné trubky.

- Vyhněte se nadměrnému ohýbání nebo zauzlování termočlánků, protože zpracování za studena způsobuje rekrystalizaci mikrostruktury, která ovlivňuje přesnost.

- V aplikacích, kde teplotní rozsahy umožňují použití perličkových termočlánků typu K, jako jsou opakované tepelné cykly od 980 do 430 °C v nístějové peci, lze životnost termočlánku zvýšit výběrem drátu s nižší tloušťkou nebo použitím termočlánku s minerální izolací s kovovým pláštěm.

- Vždy nasaďte ochranný uzávěr trubice. Ochranné trubky naplněné úlomky způsobují chybné údaje o teplotě.

- Neměňte hloubku termočlánku po první instalaci. To platí zejména pro provozní teploty nad 500 °C.

- Dávejte pozor, abyste senzor neumístili příliš blízko k žádnému infračervenému topnému tělesu.

- Pro teplotní kompenzaci vždy používejte největší praktický kalibrační drát, abyste zajistili optimální životnost, odezvu, stabilitu a výkon.

- Vytvořte program preventivní údržby a zaznamenejte životnost a příčinu selhání každého termočlánku.

- V termočláncích z ušlechtilých kovů nepoužívejte platinový drát k podepření čehokoli jiného než jeho vlastní hmotnosti a k podpoře hmotnosti izolátorů použijte svorku. Platinový drát nemá při vysokých teplotách prakticky žádnou pevnost. Použití 26 gauge platinového drátu je přijatelné při teplotách pod 1300 °C. Při teplotách nad 1300 °C se však doporučuje použít drát 24 gauge nebo větší. Ve všech případech by měl být platinový drát ukončen pouze svařováním na tupo, protože materiál se může při zkroucení deformovat a selhat.

Minerálně izolovaný termočlánek MIMS

Nejběžnější izolace používaná pro termočlánky s kovovým pláštěm s minerální izolací je Oxid hořečnatý (MgO). Termočlánky s kovovým pláštěm se skládají z páru drátů obalených ohnivzdorným materiálem a uzavřených v kovovém plášti. Obecně mohou odolávat drsným podmínkám podstatně déle než nepotažené termočlánky. Ačkoli jejich počáteční cena je často více než dvojnásobek ceny standardní sestavy termočlánků s holým drátem, stávají se stále oblíbenějšími díky snadné výměně a prodloužené životnosti. MgO často obsahují zásuvné svorky, které eliminují možnost přepólování. Jsou k dispozici se třemi typy expozice termočlánků, které lze vidět na obrázku níže.

Nejběžnější je neuzemněný, kdy je svarová housenka izolována od pláště. Tento typ má sice o něco pomalejší odezvu na změny procesní teploty, ale také je u něj menší riziko rušení signálu ze zdroje elektrickým šumem. Uzemněné termočlánky mají rychlejší odezvu a lze je s úspěchem použít tam, kde nepředstavuje problém elektrický šum. MgO s otevřeným hrotem poskytují nejrychlejší odezvu, ale životnost těchto termočlánků je díky tomu výrazně snížena.

Existují různé stupně čistoty žáruvzdorného plniva. Takzvaný standardní stupeň obsahuje 96 % oxidu hořečnatého se zbytkem SiO2 a poskytuje vyšší izolační odpor. Obecně platí, že čím vyšší je procesní teplota, tím důležitější je čistota žáruvzdorného materiálu. Úroveň čistoty 96 % je vhodná pro snímače zatížení při teplotách pod 850 °C. Vyšší čistota MgO (minimálně 99,4 %) se lépe používá v systémech, které používají platinu, protože nečistoty v žáruvzdorném materiálu mohou významně ovlivnit životnost platiny. Izolace s vysokou čistotou je také lepší pro dlouhodobou ochranu proti opotřebení, i když je izolační odpor nižší. Vysoce čistý MgO by měl být používán ve vakuových systémech, aby byla zajištěna dlouhá životnost a konzistentní přesnost.

Obsah vlhkosti žáruvzdorného materiálu v plášti musí být udržován na minimu, aby se zabránilo vnitřní korozi měřicího prvku. Chemicky vázaná vlhkost v MgO se uvolňuje při vyšších teplotách a kondenzuje na studeném konci návleku. Vlhkost může také významně ovlivnit odpor keramické izolace uvnitř snímače až do bodu, kdy se vytvoří sekundární přechod. Ačkoli většina specifikací pojednává o testování odolnosti při pokojové teplotě, ke skutečnému vystavení vlhkosti nedojde, dokud senzor nedosáhne vysokých teplot. Specifikace vysokoteplotního izolačního odporu se někdy používá ke kontrole vlhkosti. Některé epoxidové pryskyřice používané k ochraně proti vlhkosti mohou napadnout drát termočlánku a zkrátit životnost MgO.

Jemný keramický materiál v termočlánku MgO musí být velmi těsně zabalen, aby se minimalizovaly dutiny, aby se zabránilo kontaktu mezi drátem nebo pláštěm. Jakmile jsou drát a žáruvzdorný plášť zvlněny nebo srolovány na požadovanou velikost, musí být také řádně tepelně zpracovány a rovnoměrně ochlazeny, aby se eliminovaly účinky jakéhokoli tepelného zpracování za studena. Termočlánek by měl být zabalen v uzavřeném plastovém obalu, aby se zabránilo kontaminaci cizí vlhkostí, pokud je zamýšleno dlouhodobé skladování. Kromě toho by MgO neměl být skladován ve vlhkém prostředí po dlouhou dobu.

Dvěma hlavními metodami výroby termočlánků z oxidu hořečnatého jsou metody plnění práškem a metody broušení izolátorů. Power fill produkuje levnější, ale méně kvalitní produkt s vyšší pravděpodobností dutin (nižší hustota zhutnění) a nerovnoměrné rozmístění drátů. Zemní izolátor zajišťuje rovnoměrné utěsnění a oddělení vodičů, ale obvykle stojí více. Kvalitnější proces může být lepší volbou, pokud má aplikace vibrace nebo tepelné cykly. Níže je několik tipů pro použití MgO:

- Senzory MgO jsou ideální pro monitorování procesních zátěží. Doporučuje se však omezit ohyby na minimum a udržet poloměry ohybů co největší. Ohýbání MgO snižuje izolační odpor v ohybu a způsobuje nežádoucí opracování drátu za studena. Snažte se vyhnout pravoúhlým ohybům a zalomení. Pokud se izolační odpor příliš sníží, vytvoří se v ohybu nežádoucí sekundární měřicí spoj. Zpravidla můžete trn ohnout na dvojnásobek průměru snímače, ale nemůžete to udělat ručně. Poloměr ohybu by měl být 25 mm nebo více.

- Při instalaci MgO použijte pravidlo 10násobku průměru pláště. Mělo by být použito ponoření nejméně 10násobku vnějšího průměru ochranné trubky nebo MI kabelu.

- Ve vysokoteplotních pecích se nepodepřený horizontální regulační pár MgO nemusí podepřít a může spadnout.

- V případech, kdy je plášť pece horký, použijte MgO konzervativní délky. Epoxid na koncovém těsnění MgO praskne, pokud je termočlánek příliš krátký a epoxid se příliš zahřeje, což umožní pronikání vlhkosti na konec MgO, což způsobí chyby čtení a předčasné selhání.

Zatížení termočlánků

Nákup zátěžových termočlánků s velkým průměrem může být nepraktický, protože musí být flexibilní a používají se pouze několikrát a pak se vyhodí. Drát o průměru 3 mm má odpor přibližně 20 ohmů a drát o průměru 1,5 mm má odpor přibližně 80 ohmů. Se stoupající teplotou klesá elektrický odpor izolace a zvyšuje se odpor drátu. Dlouhé termočlánky ve velmi horkém prostředí mohou mít za následek nežádoucí sekundární spoje a chybně nízké hodnoty.

Prodlužovací drát termočlánku

Vodič spojující termočlánek se zařízením může být vyroben ze stejného materiálu jako termočlánek se stejnými vlastnostmi. Ne vždy se však jedná o nejekonomičtější způsob, jak dopravit signál do zařízení, proto se často volí levnější náhradní materiál. Termočlánkové dráty se dodávají ve třech hlavních třídách:

- Drát termočlánku je vyroben ze stejného materiálu jako snímače. Tento vodič má charakteristiky EMF odpovídající nastaveným teplotám v závislosti na tabulkách EMF.

- Prodlužovací kabel – Obvykle se používá k připojení termočlánkového senzoru k přístrojům. Tento drát má podobné chemické složení a charakteristiky emf jako materiály termočlánků v omezeném teplotním rozsahu.

- Kompenzační třída – obsahuje slitiny, které mají vlastnosti EMF podobné slitině termočlánku. Dilatační materiály jsou obvykle levnou alternativou prodlužovacích vodičů. Příkladem je slitina mědi a niklu používaná jako kompenzační drát pro vysokoteplotní termočlánek z platinové slitiny.

- Klíčem k dlouhé životnosti prodlužovacího kabelu je kvalita izolace drátu a vnějšího pláště. I když to může výrazně ovlivnit cenu drátu, vysoký počet pramenů vláken na cm délky má za následek pevně navinutý a pevný drát.

Problémy s prodlužováním vodičů, se kterými se běžně setkáváme v polních prostředích, zahrnují použití měděného vodiče pro připojení termočlánku k přístroji, použití konektorů bez kompenzačních kontaktů v oblastech teplotních gradientů, obrácení orientace + a -, nedostatek podpory v systému, nesoulad typu kalibrace v závislosti na možnostech přístrojového vybavení, přítomnosti silových a senzorových vodičů ve stejném vedení nebo v těsné blízkosti sebe a elektrickém šumu indukovaném v obvodu termočlánku.

U Thermoelement si můžete zakoupit termočlánky typu K, J nebo L, vyráběné v různých tvarech s rozměry, které potřebujete. V našem katalogu máme také k dispozici vodiče pro teplotní kompenzaci pro prodloužení přívodu termočlánku. Pokud máte nějaké dotazy, kontaktujte nás telefonicky nebo emailem, vysvětlíme vám všechny nuance spojené s výběrem a provozem termočlánků.