– Akustické testování (ultrazvuková metoda NDT);

– Magnetické testování (detekce vad magnetických částic);

– Kontrola pronikajícími látkami;

– ovládání rádiovými vlnami;

– Radiační monitorování (rentgenová NDT metoda);

– Optické ovládání;

– Tepelná regulace;

– Elektrické ovládání;

– Elektromagnetické zkoušení (vířivými proudy).

– Zkoušení tvrdosti (měření tvrdosti).

Metody nedestruktivního testování (NDT) jsou založeny na pozorování, zaznamenávání a rozboru výsledků interakce fyzikálních polí (záření) nebo látek s testovaným objektem a povaha této interakce závisí na chemickém složení, struktuře, skupenství struktury řízeného objektu atd.

Všechny nedestruktivní zkušební metody jsou nepřímé metody.

Nastavení a kalibrace by měla být provedena pomocí kontrolních vzorků, které simulují měřený fyzikální parametr.

Neexistuje žádná univerzální metoda nedestruktivního testování, která by byla schopna odhalit vady nejrůznější povahy. Každá jednotlivá metoda NDT řeší omezený okruh problémů.

Systém nedestruktivního testování se obvykle skládá ze zařízení, převodníku a kontrolního vzorku.

Důležitou vlastností každé nedestruktivní testovací metody je její citlivost.

Citlivost – detekce nejmenší vady; závisí na vlastnostech metody nedestruktivního testování, testovacích podmínkách a materiálu produktu. Vyhovující citlivost pro detekci některých vad může být zcela nevhodná pro detekci vad jiného charakteru.

Citlivost nedestruktivních testovacích metod k odhalení stejného typu vady je různá. Při stanovení největší dovolené chyby zvolené metody nedestruktivního zkoušení je nutné vzít v úvahu další chyby vyplývající z ovlivňujících faktorů:

– minimální poloměr zakřivení konkávních a konvexních ploch;

– drsnost kontrolovaného povrchu;

– struktura materiálu;

– geometrické rozměry kontrolní zóny;

– další ovlivňující faktory uvedené v návodu ke konkrétním zařízením.

V současné době jsou široce používány různé fyzikální metody a prostředky nedestruktivního zkoušení kovů a kovových výrobků, které umožňují kontrolovat kvalitu výrobků, aniž by byla ohrožena jejich vhodnost pro zamýšlené použití.

Všechny vady, jak známo, způsobují změny fyzikálních vlastností kovů a slitin – hustota, elektrická vodivost, magnetická permeabilita, elastické vlastnosti atd. Studium změn charakteristik kovů a zjišťování vad, které tyto změny způsobují fyzikální základ nedestruktivních zkušebních metod. Tyto metody jsou založeny na využití pronikavého záření rentgenového a gama záření, ultrazvukových a zvukových vibrací, magnetických a elektromagnetických polí, optických spekter, kapilárních jevů atd.

Výhody metod nedestruktivního testování (NDT):

– relativně vysoká rychlost ovládání,

– vysoká spolehlivost (autenticita) ovládání,

– možnost mechanizace a automatizace řídicích procesů,

– možnost využití MNC při operativní kontrole výrobků složitého tvaru,

– možnost použití MNC v provozních podmínkách bez demontáže strojů a konstrukcí a demontáže jejich jednotek,

– srovnatelná levnost ovládání atd.

Metody nedestruktivního testování jsou založeny na fyzikálních jevech (parametrech).

akustická metoda

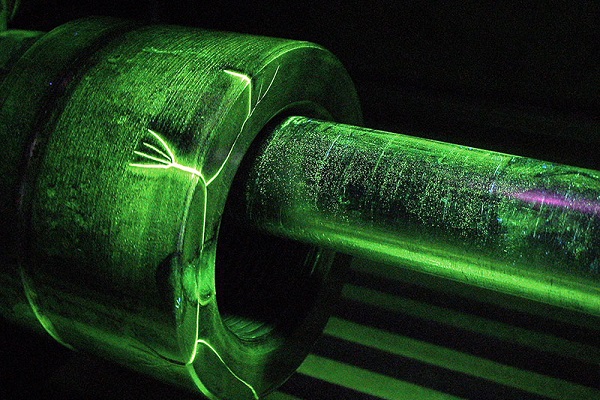

Tato metoda nedestruktivního zkoušení je založena na zaznamenávání parametrů pružných vibrací buzených a (nebo) vznikajících v kontrolovaném objektu (kontrolovaným objektem se rozumí materiály, polotovary a hotové výrobky).

V akustické metodě nedestruktivního zkoušení se nejčastěji používají zvukové a ultrazvukové frekvence, tzn. Používá se frekvenční rozsah přibližně 0,5 kHz až 30 MHz. V případě, že se při testování používají frekvence nad 20 kHz, používá se místo výrazu „akustický“ termín „ultrazvuk“.

Akustické metody NDT se používají k detekci povrchových a vnitřních defektů (nespojitost, strukturální nehomogenita, mezikrystalová koroze, defekty při lepení, pájení, svařování atd.) na obrobcích a výrobcích z různých materiálů. Umožňují měřit geometrické parametry s jednostranným přístupem k výrobku a také fyzikální a mechanické vlastnosti kovů a kovových výrobků bez jejich zničení.

Akustické metody zahrnují metody zvukových (impedanční, volné vibrace atd.) a ultrazvukové (echopulzní, rezonanční, stínové, emisní, velocimetrické atd.) rozsahy.

Na základě povahy interakce elastických vibrací s řízeným materiálem se akustické metody dělí na tyto hlavní metody:

– procházející záření (stín, zrcadlový stín);

– odražené záření (pulzní echo);

– rezonanční;

– impedance;

– volné vibrace;

– akustická emise.

Podle charakteru registrace primárního informativního parametru se akustické metody dělí na amplitudové, frekvenční a spektrální.

Aplikace akustických nedestruktivních zkušebních metod:

– metoda přenášeného záření odhalí hluboce zakořeněné vady, jako je diskontinuita, delaminace, netěsnosti a nepájené spoje;

– metoda odraženého záření detekuje vady, jako je diskontinuita, určuje jejich souřadnice, rozměry, orientaci ozvučením výrobku a přijetím echo signálu odraženého od vady;

– rezonanční metoda se používá především k měření tloušťky výrobku (někdy se používá k detekci zón korozního poškození, chybějící pájky, delaminace v tenkých místech z kovů);

– metoda akustické emise zjišťuje a zaznamenává pouze vznikající trhliny nebo trhliny, které se mohou vyvinout vlivem mechanického zatížení (vady kvalifikuje nikoli podle velikosti, ale podle stupně jejich nebezpečnosti během provozu). Metoda má vysokou citlivost na růst defektů – detekuje nárůst trhlin o (1) mikronů a měření zpravidla probíhají za provozních podmínek za přítomnosti mechanického a elektrického šumu;

– impedanční metoda je určena pro sledování lepicích, svarových a pájených spojů, které mají tenkou kůži nalepenou nebo připájenou na výztuhy. Vady v lepených a pájených spojích jsou detekovány pouze ze strany, kde jsou zavedeny elastické vibrace;

– metoda volných vibrací se používá k detekci hlubokých defektů.

Magnetická nedestruktivní zkušební metoda

Jedná se o typ nedestruktivního testování založeného na analýze interakce magnetického pole s kontrolovaným objektem. V tomto případě jsou zaznamenávána magnetická rozptylová pole přes defekty nebo magnetické vlastnosti řízeného objektu.

Magnetické nedestruktivní zkušební metody se používají k detekci povrchových a podpovrchových vad dílů a polotovarů různých tvarů vyrobených z feromagnetických materiálů.

Magnetický typ nedestruktivního zkoušení zahrnuje metody: magnetické částice, fluxgate, magnetografické a další.

Metoda magnetických částic je založena na záznamu rozptylových magnetických polí přes defekty pomocí feromagnetického prášku nebo suspenze jako indikátoru.

Testovací metoda fluxgate je založena na měření intenzity magnetického pole, včetně magnetických a rozptylových polí vznikajících v defektní zóně, pomocí fluxgatech.

Magnetografická metoda nedestruktivního zkoušení spočívá v zmagnetizování zóny kontrolovaného kovu nebo svaru spolu s elastickým magnetickým nosičem (magnetickou páskou) přitisknutým k jeho povrchu. Záznam rozptylových polí vznikajících v místech defektů na magnetickém nosiči a následné reprodukování výsledného záznamu. Čtení magnetických otisků defektních polí z magnetické pásky se provádí na defektoskopech.

Pomocí magnetických nedestruktivních testovacích metod jsou řešeny následující problémy:

– Metoda magnetických částic se používá k identifikaci povrchových a podpovrchových (v hloubce až 1,5. 2 mm) defektů, jako je diskontinuita materiálu produktu: praskliny, vlasové linie, delaminace, vločky, neproniknutí tupých svarových spojů , západy slunce atd. Používá se ke kontrole výrobků jakýchkoli celkových rozměrů a tvarů, pokud magnetické vlastnosti materiálu výrobku (relativní maximální magnetická permeabilita alespoň 40) umožňují jeho magnetizaci do stupně dostatečného k vytvoření defektního rozptylového pole schopného přitahovat částice. feromagnetického prášku. Metoda magnetických částic našla široké uplatnění v průmyslových závodech, opravárenských zařízeních a provozních odděleních.

– Testovací metoda fluxgate se používá k identifikaci povrchových a podpovrchových (do hloubky 10 mm) defektů, jako je porušení kontinuity materiálu: vlasové linie, praskliny, dutiny, západy slunce, čepice atd., jakož i k identifikaci defektů jako je porušení kontinuity svarových spojů a pro kontrolu kvality struktury a geometrických rozměrů výrobků, sloužící ke stanovení stupně demagnetizace výrobků po magnetickém testování. Tento způsob lze aplikovat na výrobky libovolné velikosti a tvaru, pokud poměr jejich délky k největšímu rozměru v příčném směru a jejich magnetické vlastnosti umožňují magnetizaci v míře dostatečné k vytvoření magnetického rozptylového pole defektu detekovaného snímačem.

– Metoda magnetografického zkoušení se používá k identifikaci vad jako je porušení kontinuity materiálu výrobků, především ke sledování svarových spojů z feromagnetických materiálů o tloušťce 1 až 18 mm.

Optická nedestruktivní zkušební metoda

Na základě interakce světelného záření s řízeným objektem. Jsou určeny k detekci různých povrchových vad materiálu dílů, skrytých vad jednotek, ovládání uzavřených konstrukcí, těžko dostupných míst ve strojích a elektrárnách (pokud jsou kanály pro optické přístroje pro přístup k řízeným objektům). Registrace povrchových vad se provádí pomocí optických zařízení, které vytvářejí ucelený obraz kontrolované oblasti. Výhodou těchto metod je snadné ovládání, jednoduché vybavení a relativně malá pracnost. Proto se používají v různých fázích výroby dílů a konstrukčních prvků, při běžné údržbě a kontrolách prováděných při provozu zařízení i při jeho opravách.

Vzhledem k tomu, že ovládání pomocí optických přístrojů má nízkou citlivost a spolehlivost, používá se k vyhledávání poměrně velkých povrchových trhlin, poškození korozí a erozí, zářezů, otevřených dutin, pórů, k detekci netěsností, znečištění, přítomnosti cizích předmětů atd.

Průnikové ovládání

Tato nedestruktivní zkušební metoda zahrnuje kapilární metody a metody detekce netěsností.

Kapilární metody jsou založeny na kapilárním pronikání indikátorových kapalin do dutin povrchových defektů a registraci obrazce indikátoru.

Při zkoušení těmito metodami se na očištěný povrch součásti nanáší penetrační kapalina, která vyplní dutiny povrchových defektů. Kapalina je poté odstraněna a část zbývající v defektních dutinách je detekována aplikací vývojky, která adsorbuje kapalinu a vytváří indikátorový vzor. Tyto metody se používají v dílenských, laboratorních a polních podmínkách, při kladných i záporných teplotách. Umožňují odhalit vady výrobního, technologického a provozního původu: brusné trhliny, tepelné trhliny, únavové trhliny, vlasové trhliny, západy aj. Kapilárními metodami lze odhalit vady kovových i nekovových dílů jednoduchých i složitých tvary.

Pro svou vysokou citlivost, snadnost ovládání a přehlednost výsledků se tyto metody používají nejen k detekci, ale i k potvrzení defektů zjištěných jinými metodami defektoskopie – ultrazvukem, magnetickým, vířivými proudy atd.

Nejběžnějšími kapilárními metodami jsou barevné, fluorescenční, fluorescenčně zbarvené, filtrované částice, radioaktivní kapaliny atd.

Metody detekce netěsností jsou založeny na zaznamenávání indikátorových kapalin a plynů pronikající defekty kontrolovaného objektu. Používají se ke sledování těsnosti svařovaných nádob, válců, potrubí pracujících pod tlakem v hydraulických, palivových, olejových systémech elektráren atd. Mezi metody detekce netěsností patří hydraulické zkoušení, metoda indikátoru amoniaku, freonové, hmotnostní spektrometrické, bublinkové, pomocí helia a halogenové detektory netěsností atd. Provádění detekce netěsností pomocí radioaktivních látek výrazně zvýšilo citlivost metody.

Radiační metoda (radiografie)

Na základě interakce pronikajícího záření s řízeným objektem. Radiační metody nedestruktivního zkoušení slouží ke kontrole kvality svarových a pájených švů, odlitků, kvality montážních prací, stavu uzavřených dutin celků apod. Pronikající záření (RTG, tok neutronů, γ- a β-paprsky), procházející tloušťkou materiálu součásti a interagující s jejími atomy, nesou různé informace o vnitřní struktuře látky a přítomnosti skrytých defektů uvnitř kontrolovaných objektů.

Nejběžnější radiační metody jsou radiografie, fluoroskopie a gama kontrola, které se používají v metalurgických a strojírenských podnicích. Jako zdroje pronikajícího záření se používají rentgenky, betatrony, lineární urychlovače a mikrotrony, gama defektoskopy atd.

Metoda rádiových vln

Je založen na zaznamenávání změn parametrů elektromagnetických kmitů interagujících s ovládaným objektem. Používají se ke kontrole kvality a geometrických rozměrů výrobků z dielektrických materiálů (sklolaminát a plasty, pryž, tepelně ochranné a tepelně izolační materiály, vlákno), vibrací, tloušťky plechů atd. Magnetrony, klystrony, výbojky se zpětným vlněním, atd. slouží jako zdroje energie.frekvenční měniče, polovodičové generátory, Gunnovy diody atd.

Tyto metody zatím nenašly řádné uplatnění v průmyslu, i když jsou velmi perspektivní. S jejich pomocí je tedy možné detekovat nelepivost, delaminaci (o ploše 10 mm2 a více), vzduchové vměstky, trhliny (od 10 mikronů a více), nehomogenity v hustotě, napětí, měřit geometrické rozměry, atd.

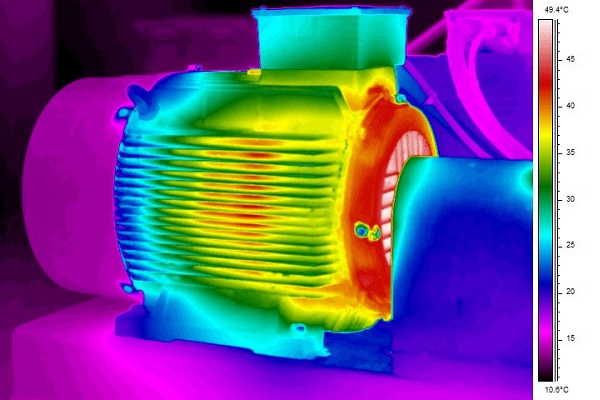

Tepelná metoda

Na základě registrace tepelných polí, teploty nebo tepelného kontrastu řízeného objektu. Tepelná metoda nedestruktivního zkoušení se používá k měření teplot, získávání informací o tepelných podmínkách objektu, určování a analýze teplotních polí, vad jako je diskontinuita (delaminace, trhliny atd.), identifikaci vad při pájení vícevrstvých spojů. z kovů a nekovů, lepení kov – kov, kov – nekov atd. Kontrola se provádí pomocí teploměrů, indikátorů teploty, pyrometrů, infračervených mikroskopů a radiometrů atd.

Tyto metody se také stále v omezené míře používají, zejména při výrobě přístrojů pro monitorování elektronických zařízení. Ve filmových vodičích a rezistorech jsou detekovány mikrotrhliny, ztenčení, špatná adheze a špatný kontakt; v mikroobvodech – špatný kontakt, poruchy tepelného kontaktu, zkraty, přehřátí; ve fóliových kondenzátorech – svodové proudy; v mikrodiodách a mikrotranzistorech – přehřívání, špatné kontakty.

Elektrická metoda

Na základě registrace elektrostatických polí a elektrických parametrů řízeného objektu. Elektrické NDT metody se používají k detekci dutin a jiných defektů odlitků, delaminací v plechu, různých defektů ve svarových a pájených švech, trhlin v kovových výrobcích, praskání smaltovaných povlaků a organického skla atd. Kromě toho se tyto metody používají k třídění dílů, měření tloušťky filmových povlaků, kontrola chemického složení a stanovení stupně tepelného zpracování kovových výrobků. Nejběžnější z těchto metod jsou měření elektrického odporu, triboelektrické, termoelektrické atd.

Je třeba poznamenat, že nedestruktivní zkušební metody nejsou univerzální. Každý z nich lze nejúčinněji využít k odhalení konkrétních závad. Například pomocí radiačních metod je možné detekovat vnitřní defekty ve formě dutin a pórů v dílech vyrobených z různých materiálů, ale není možné odhalit velmi nebezpečné tenké únavové trhliny. K tomuto účelu je nutné použít jinou metodu, která je citlivá na povrchové trhliny, např. kapilární, magnetický nebo vířivý proud. Proto se pro řízení kritických částí používají dvě nebo více různých metod.

Použití komplexní kontroly výrobků ve výrobních a provozních podmínkách zlepší kvalitu a spolehlivost zařízení. Systematické zkoušení NDT v různých fázích technologického procesu a statistické zpracování výsledků těchto zkoušek umožní identifikovat a odstranit příčiny vad. Řízení se v tomto případě stává aktivní metodou úpravy technologického procesu.

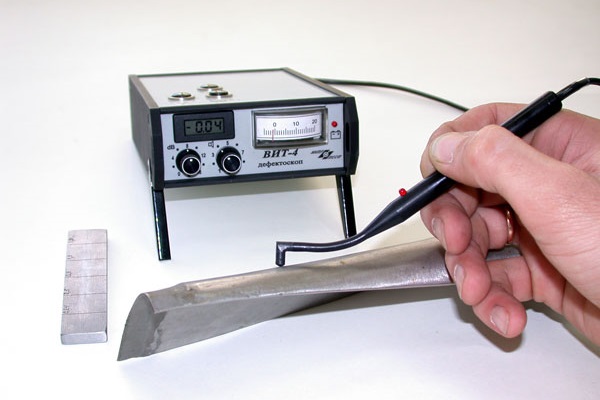

Metoda vířivých proudů NDT (elektromagnetická)

Tento typ nedestruktivního testování je založen na analýze interakce vnějšího elektromagnetického pole s elektromagnetickým polem vířivých proudů indukovaných tímto polem do testovaného objektu.

Tato metoda se používá k ovládání dílů vyrobených z elektricky vodivých materiálů.

Metoda umožňuje detekovat diskontinuity, zejména trhliny, na dílech různých konfigurací, včetně těch s povlaky. Na základě metody vířivých proudů byly vyvinuty přístroje pro měření tloušťky plechů a povlaků, průměru drátu a tyčí. Používá se v továrnách a opravárenských zařízeních. V provozních podmínkách se používají k preventivnímu sledování lopatek turbín plynových turbínových motorů, svařovaných a litých sestav konstrukčních prvků apod.

Vlastnosti vlastní metodám vířivých proudů: multiparametry, bezkontaktní testování, necitlivost na změny vlhkosti, tlaku a znečištění plynného prostředí a povrchu testovaných objektů nevodivými látkami.

Metody vířivých proudů mají dvě hlavní omezení:

1. Používá se pouze pro testování elektricky vodivých výrobků;

2. Mají malou hloubku kontroly, spojenou se zvláštnostmi pronikání elektromagnetických vln do testovaného objektu.

Úlohy řízení a měření řešené metodami vířivých proudů:

– detekce trhlin, dutin, nekovových vměstků a jiných typů nespojitostí (detekce vad);

– měření tloušťky tyčí, stěn potrubí (s jednostranným přístupem), průměru vodičů, jakož i tloušťky nátěrů, smaltů, keramických, galvanických a jiných povlaků nanášených na elektricky vodivou podložku (tloušťkoměr);

– kontrola chemického složení, mechanických vlastností, zbytkových napětí (strukturoskopie).

Normy GOST pro nedestruktivní testování:

– GOST R 56542-2015 Nedestruktivní testování. Klasifikace typů a metod

Nedestruktivní testování (zkráceně NDT) je testem spolehlivosti jak celého objektu, tak jeho součástí. Během NDT se používají speciální metody, které umožňují provádět práce bez demontáže nebo vyřazení z provozu. Základem kontrolních metod a prostředků, které zachovávají integritu objektů a jejich provozní charakteristiky, je studium fyzikálních principů. Jak jsou klasifikovány typy a metody NDT? Tyto informace jsou obsaženy v GOST 18353-79.

Obsah

- Vizuální a měřicí kontrola

- Ultrazvukové ovládání

- Rentgenová kontrola

- Průnikové ovládání

- Magnetické ovládání

- Tepelná regulace

- Testování vířivými proudy

Vizuální a měřicí kontrola

Základní metoda detekce chyb, charakterizovaná obsahem informací, efektivitou a rychlostí. Vizuální a měřicí kontrola (VIC) předchází ostatním metodám.

Při externí kontrole specialisté kontrolují, jak dobře jsou obrobky připraveny ke svařování a jak jsou provedeny svary, a také zjišťují kvalitu kovu. Vizuální kontrola by měla odhalit, zda nejsou viditelné nějaké vady – rez, prohýbání, promáčkliny atd.

VIR lze provádět pouhým okem nebo pomocí optických přístrojů (jako je zrcadlo, lupa nebo endoskop). Metoda je pozoruhodná tím, že k ní stačí jednoduché měřicí přístroje.

V současné době se pro VIC používají výkonnější přístroje schopné detekovat i drobné závady. Pro posouzení stavu materiálu a svarových spojů je nutná vizuální a měřicí kontrola. Požadavky na provedení postupu jsou uvedeny v pokynech pro posuzování staveb a technických zařízení.

Ultrazvukové ovládání

Jednu z hlavních metod nedestruktivního testování navrhl sovětský vědec S.Ya. Sokolov v roce 1928. Ultrazvuková detekce defektů pokrývá mnoho oblastí, kontroluje sváry, potrubí, vysokotlaké přístroje a další různé produkty. Existuje mnoho výrobků, na jejichž stavu závisí bezpečnost tisíců lidí: kolejnice pro železniční komunikaci, prvky leteckých motorů, potrubí jaderných reaktorů atd. Při výrobě a provozu takto složitých výrobků je nutné ultrazvukové testování.

Je třeba mluvit o výhodách ultrazvukové metody ve srovnání s jinými metodami NDT:

- Zvýšená citlivost, která umožňuje odhalit nebezpečné vady – praskliny, nedostatek fúze atd.

- Ekonomické.

- Zdravotní nezávadnost (oproti RTG metodě).

- Schopnost provést postup bez přerušení pracovního postupu.

- Zachování celistvosti studovaného objektu.

- Možnost prozkoumat materiály různého původu.

Se všemi výhodami má ultrazvuková metoda i své nevýhody. Za prvé, nedává představu o skutečné velikosti vady nebo její povaze. Za druhé, při zkoušení kovů s hrubozrnnou strukturou vznikají potíže v důsledku rozptylu a zeslabení ultrazvuku a vysokých požadavků na zkušební povrch.

S NDT je spojeno mnoho problémů a potřeba jejich řešení dala podnět k vývoji řady akustických testovacích metod. Pokud se odkazujeme na GOST 23829-85, pak se takové metody dělí na aktivní a pasivní. Aktivní metody jsou založeny na vysílání a příjmu akustických vln a vibrací, zatímco pasivní metody jsou založeny pouze na příjmu.

Rentgenová kontrola

Radiografické testování (RT) je založeno na závislosti intenzity gama záření procházejícího zkoumaným objektem na materiálu a tloušťce produktu. Přítomnost defektů je indikována nerovnoměrností absorbovaného záření. Zaznamenáním distribuce záření na výstupu je možné vyvodit závěry o struktuře testovaného objektu.

RK umožňuje identifikovat trhliny, póry, nadměrnou penetraci, deformaci kořene svaru, nestavení a cizí vměstky ve svarových spojích.

Radiografická metoda je schopna detekovat defekty minimální velikosti, ale hodně závisí na jejich tvaru a umístění. Nejjednodušší způsob, jak identifikovat vadu, je délka, která se shoduje s paprskem záření. V tomto případě je možné získat jasný obraz hranic v obraze (ve srovnání se zakřivenými defekty).

Průnikové ovládání

Je považována za nejcitlivější nedestruktivní testovací metodu. Kapilární metody jsou založeny na tom, že speciální kapaliny pronikají povrchem a skrz defekty. Během procesu zanechávají indikátorové kapaliny stopy, které se zaznamenávají vizuálně nebo pomocí převodníku. Kapilární metody pomáhají určit, kde se defekt nachází, jaký je jeho rozsah a orientace na povrchu. GOST 18442-80 byl vytvořen pro provádění kapilárního testování.

Pokud je vada tak malá, že ji nelze detekovat pomocí VIR, použije se detekce kapilárních vad. Tato metoda se používá při práci s předměty všech velikostí a tvarů. Pokud jde o materiály používané k výrobě předmětů, jedná se o kovy a slitiny (neželezné a železné) a také neferomagnetické materiály (sklo, plasty atd.). Samostatně je třeba projednat kontrolu předmětů z feromagnetických materiálů. Detekce penetračních vad pomáhá vyrovnat se s úkolem, pokud z nějakého důvodu není možné použít metodu magnetických částic.

Seznam oblastí, kde se kapilární regulace využívá, je velmi široký: jedná se o letadla, rakety, automobilový průmysl a stavby lodí, hutnictví, energetiku a chemický průmysl. Penetrační defektoskopie slouží ke sledování důležitých objektů před jejich uvedením do provozu a během provozu.

Magnetické ovládání

Jedná se o soubor NDT metod potřebných k detekci defektů feromagnetických kovů a slitin. Magnetická detekce defektů umožňuje detekovat inkluze nekovového původu, praskliny, vlasové linie, vločky. Vady lze nalézt, pokud jsou na povrchu výrobku nebo pokud leží v malé hloubce (2-3 mm).

Podstatou magnetických metod je studium magnetických rozptylových polí v blízkosti magnetizovaných feromagnetických materiálů. Místo defektu je indikováno redistribuovanými magnetickými toky a generovanými magnetickými rozptylovými poli.

Tepelná regulace

Metoda je založena na záznamu a převodu IR záření do viditelného spektra. Tepelná metoda nedestruktivního zkoušení se používá ve všech průmyslových oblastech, ve kterých lze stav objektů posuzovat podle heterogenity tepelného pole.

Tepelná metoda je dnes velmi žádaná ve stavebnictví, výrobě a tepelné energetice. Poté, co byl přijat nový zákon upravující energetický audit zařízení, zaměřený na úsporu zdrojů, vzrostl zájem o tepelnou regulaci. V současné době je tato metoda základní metodou pro hodnocení stavu objektů.

Tepelná regulace má spoustu výhod – všestrannost použití, účinnost, vysoká produktivita. Kromě toho lze na dálku provádět tepelné monitorování. Existuje několik typů metod – řízení hustoty tepelného toku, řízení teploty, řízení tepelné vodivosti a řízení termovizí.

Testování vířivými proudy

Základem metody NDT s vířivými proudy je interakce elektromagnetických polí – vnějšího a pole vířivých proudů vytvořených v testovaném objektu. Vírové proudění si všiml francouzský fyzik Arago v roce 1824. Vědec poznamenal, že měděný disk umístěný pod magnetickou jehlou se otáčí v důsledku vířivých proudů.

Typicky je zdrojem elektromagnetického pole převodník vířivých proudů (ECT) – indukční cívka. V cívkách působí proud, který vytváří elektromagnetické pole, které budí vířivé proudy. Jejich pole působí na ECP, vytváří v nich EMF nebo transformuje jejich odpor. Napětí nebo odpor, který se objeví na cívkách, je klíčem k informacím o vlastnostech předmětu.

Pomocí metody vířivých proudů můžete nejen identifikovat vady a vyhodnocovat vlastnosti testovacích objektů. Testování vířivými proudy je široce používáno jak při výrobě dílů, tak při jejich opravách. Vysoce přesné moderní zařízení poskytuje možnost zpracovávat a ukládat velké množství dat o výsledcích kontrol. Skenovací systémy jsou automatizované, což mnohonásobně zvyšuje přesnost vizualizace testovaného objektu.

V jakých oblastech se používá testování vířivými proudy? Seznam je široký:

- Metoda vířivých proudů se používá ke zkoumání svařovaných a závitových spojů, dílů různých tvarů a velikostí pro zařízení. Navíc se jedná o metodu monitorování zařízení trupu, ohybů potrubí a lopatek parních turbín. Metoda vířivých proudů se také používá ke kontrole povrchu axiálního kanálu rotorů turbín.

- Testování vířivými proudy je potřebné pro měření tloušťky ochranných povlaků, tenkých trubek a tenkých plechů. Kromě toho se pomocí metody vířivých proudů hledá poškození korozí.

- Metoda vířivých proudů umožňuje posoudit stav kovu tepelně mechanických zařízení (jak počátečních, tak proudových). Metoda je také použitelná pro hodnocení kvality tepelného zpracování; slouží k třídění předmětů a zjišťování složení kontrolované látky.

- Vířivé proudy se používají k měření hloubky povrchových trhlin nacházejících se v elektricky vodivých materiálech.

Všechny metody a zařízení nedestruktivního testování slouží k jedinému účelu – identifikovat i drobná poškození, včetně plísní, koroze, delaminace. Poptávka po NDT je jednoduše vysvětlena: její metody kombinují mnoho výhod a splňují přísné požadavky na průmyslovou bezpečnost.