Mechanické vlastnosti materiálů charakterizují možnost jejich použití ve výrobcích provozovaných pod vlivem vnějšího zatížení. Hlavní ukazatele vlastností materiálu jsou:

Jejich parametry výrazně závisí na tvaru, velikosti a stavu povrchu vzorků a také na testovacích režimech (rychlost načítání, okolní teplota a další faktory).

Trvanlivost– vlastnost materiálů odolávat destrukci a také nevratným změnám tvaru pod vlivem vnějšího zatížení. Je to způsobeno interakčními silami mezi atomovými částicemi, které tvoří materiál.

Pokud při natahování vzorku síla vnější interakce na dvojici atomů překročí sílu jejich přitažlivosti, pak se atomy od sebe vzdálí. Napětí, které v materiálu vzniká a odpovídá síle meziatomové přitažlivosti, odpovídá teoretickou sílu.

Dojde-li v materiálu k lokálnímu napětí, které překročí teoretickou pevnost, dojde k roztržení materiálu v této oblasti. V důsledku toho se vytvoří trhlina. Růst trhlin pokračuje, dokud se v důsledku jejich sloučení některá z trhlin nerozšíří po celém průřezu vzorku a dojde k její destrukci.

deformace– změna vzájemného uspořádání částic v materiálu (tah, tlak, ohyb, kroucení, smyk). Deformace je tedy změna tvaru a velikosti výrobku nebo jeho částí v důsledku vnějšího vlivu. Deformace se nazývá elastická, pokud po odstranění zátěže zmizí, nebo plastická, pokud nezmizí (nevratná)

Elastický limit– napětí, při kterém zbytkové deformace, tj. deformace zjištěné při vykládání vzorku) dosahují hodnoty stanovené technickými specifikacemi. Mez pružnosti omezuje oblast elastické deformace materiálu.

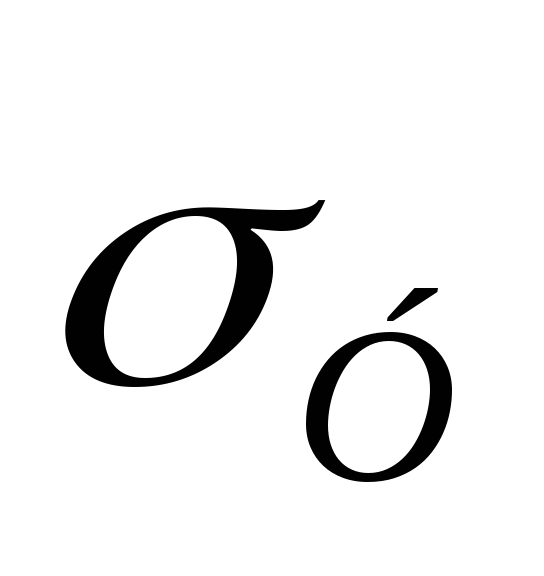

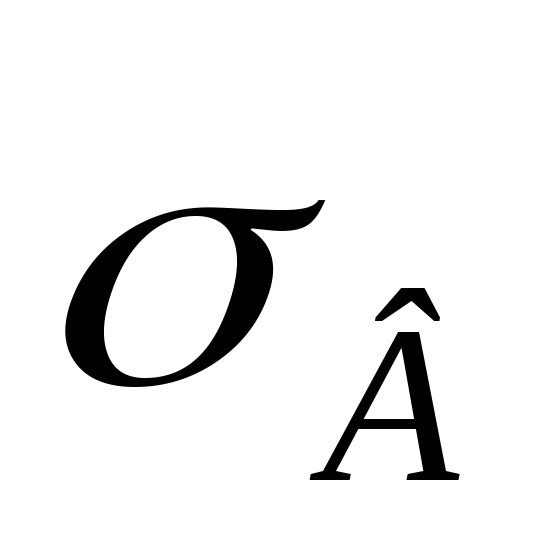

Výtěžnost– napětí odpovídající spodní poloze meze kluzu v diagramu (obr. 1) u materiálů, jejichž porušení předchází patrná plastická deformace. Další materiály charakterizují důkaz pevnosti– napětí, při kterém zbytková deformace dosáhne hodnoty stanovené specifikacemi.

Obvykle zbytková deformace nepřesahuje 0,2 %. Proto to označení

Obr.1 Závislost normálového napětí σ ve vzorku

z jeho relativního prodloužení ε při tahu:

mez pružnosti, mez kluzu;

pevnost v tahu (dočasná pevnost)

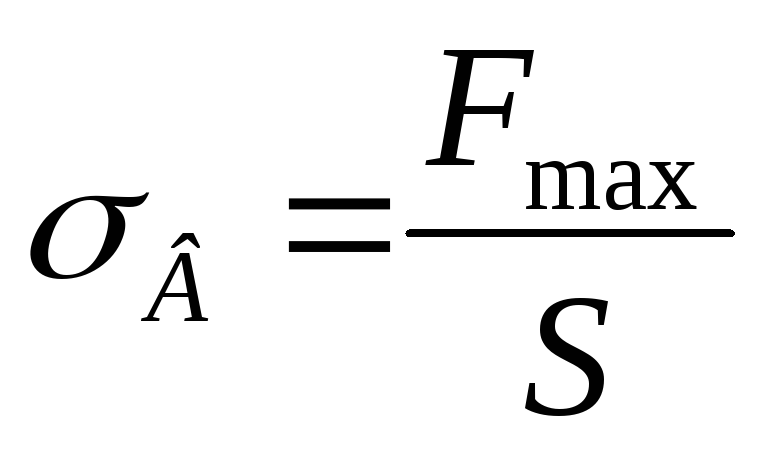

Pevnost v tahu–napětí nebo deformace odpovídající maximální (v okamžiku porušení vzorku) hodnotě zatížení. Poměr největší síly působící na vzorek k původní ploše průřezu se nazývá dočasný odpor (mez pevnosti) a je označen .

Pevnost v tahu – hlavní charakteristika mechanických vlastností křehkých materiálů, tzn. materiály, které při malých plastických deformacích selhávají.

Pravidla pro určování charakteristik technické pevnosti materiálů v tahu, tlaku, ohybu, krutu a dalších typech namáhání jsou stanovena v GOST.

U moderních konstrukčních materiálů je pevnost v tahu:

Konstrukční oceli – 600…3000 n/mm2

Slitiny hliníku – 200…900 n/mm2;

Titanové slitiny – 600…1600 n/mm2;

Kompozitní materiály – 300…20000n/mm2

Dynamická síla– odolnost materiálů vůči dynamickému zatížení, tzn. zatížení, jejichž hodnota, směr a místo působení se v čase rychle mění.

Únava materiálů– proces postupného hromadění poškození vlivem střídavých napětí vedoucí ke změnám vlastností materiálů, vzniku a růstu trhlin. Vlastnost materiálů odolávat únavě se nazývá vytrvalost.

Plížit se– plynulá plastická deformace materiálů při stálém zatížení. Jakýkoli pevný materiál je náchylný k tečení do jednoho nebo druhého stupně v celém rozsahu provozních teplot. Škodlivé účinky tečení v materiálech jsou zvláště patrné při zvýšených teplotách.

Příčinou nevyhovující pevnosti výrobků může být vliv povrchových vad a pnutí, která vznikají v důsledku nerovnoměrného rozložení zatížení vlivem konstrukčních vlastností. Proto je pevnost konstrukčních prvků (svarů a šroubů, hřídelí atd.).strukturální pevnost v mnoha případech nižší než technická pevnost původních materiálů.

Tvrdost je mechanická charakteristika materiálů, odrážející jejich pevnost, tažnost a vlastnosti povrchové vrstvy výrobku. Tvrdost do značné míry určuje odolnost strojních součástí proti opotřebení a kontaktní zatížení, které mohou absorbovat bez zničení, čímž významně ovlivňuje technické vlastnosti samotného stroje nebo zařízení. Vyjadřuje se odolností materiálu vůči místní plastické deformaci, ke které dochází, když je do materiálu vloženo tvrdší těleso –indentor. V závislosti na způsobu provedení a vlastnostech indentoru se tvrdost materiálů posuzuje podle různých kritérií, několik metod:

vtlačení indentoru (tvrzená kulička – podle Brinnell, diamantová pyramida podle Vickerse, diamantový kužel podle Rockwella);

Dynamické metody Měření tvrdosti nevede k povrchovým vadám výrobků. Běžnou metodou pro stanovení tvrdosti v konvenčních jednotkách je výška odrazu lehkého úderníku (úderníka) dopadajícího na povrch zkoušeného materiálu z určité výšky. Používá se také metoda měření tvrdosti pomocí ultrazvukových vibrací, založená na zaznamenávání změn frekvence vibrací měřicího systému v závislosti na tvrdosti zkoušeného materiálu.

Poškrábáním porovnejte tvrdost zkušebních a referenčních materiálů. 10 minerálů seřazených podle tvrdosti bylo vzato jako standardy: 1-talc, 2-sádra, 3-kalcit, 4-fluorit, 5-apatit, 6-ortoklas, 7-křemen, 8-topaz, 9- korund, 10-diamant.

Tribotechnické vlastnosti určit efektivitu použití materiálů ve třecích jednotkách.

Pod tribologie pochopit soubor technických prostředků, které zajišťují optimální fungování třecích jednotek.

Hlavní tribologické vlastnosti materiálů:

Odolnost proti opotřebení –vlastnost materiálu odolávat opotřebení za určitých podmínek tření. Poměr velikosti opotřebení k časovému intervalu, během kterého k němu došlo, nebo dráze, po které k opotřebení došlo, je v tomto pořadí rychlost opotřebení a intenzita opotřebení. Odolnost materiálů proti opotřebení se posuzuje inverzní rychlostí a rychlostí opotřebení.

Běžet-vlastnost materiálu snižovat třecí sílu, teplotu a rychlost opotřebení během procesu záběhu. Zajištění odolnosti proti opotřebení přímo souvisí s prevencí katastrofálního opotřebení a záběhu.

Koeficient tření –poměr třecí síly dvou těles k normálové síle přitlačující tato tělesa k sobě. Jeho hodnoty závisí na rychlosti skluzu, tlaku a tvrdosti materiálů třecích ploch.

Tribologické charakteristiky materiálů závisí na následujících hlavních skupinách faktorů ovlivňujících činnost třecích jednotek:

Vnitřní, určené povahou materiálů;

externí, xcharakterizující druh tření (kluzné, valivé);

režim tření (rychlost, zatížení, teplota);

prostředí a typu maziva

Kombinace těchto faktorů určuje typ opotřebení: abrazivní, adhezivní, erozivní, únavové atd.

Hlavním důvodem všech typů opotřebení je působení třecích sil, pod jejichž vlivem dochází k opakované deformaci povrchových vrstev třecích těles, změně jejich struktury atd.

Odolnost proti korozi.

Koroze– fyzikální a chemický proces změny vlastností, poškození a destrukce materiálů v důsledku přechodu jejich složek na sloučeniny se složkami životního prostředí.

Pod poškození korozí rozumět jakékoli vadě ve struktuře materiálu způsobené korozí. Pokud mechanické poškození urychluje korozi materiálů a koroze usnadňuje jejich mechanickou destrukci, dochází korozně-mechanické poškození materiálů.

Elektrochemická koroze je proces interakce mezi materiály a prostředím prostřednictvím elektrodových reakcí. K tomuto typu koroze jsou nejvíce náchylné kovy kvůli jejich vysoké elektrické vodivosti a chemické reaktivitě.

Korozní poškození různých oblastí materiálu nemusí být stejné. Podle povahy ničení materiálů se rozlišují jednotný и místní koroze. Ten vzniká v důsledku chemické nebo fyzikální heterogenity prostředí a materiálu v určitých oblastech povrchu produktu.

Štěrbinová a kontaktní koroze jsou spojeny s konstrukčními prvky výrobků. První proudí v bezprostřední blízkosti úzkého otvoru nebo mezery ve strukturách. Druhý je způsoben kontaktem kovů, které se liší potenciálem elektrody, například dvojice kovů: měď–železo.

Pro posouzení odolnosti materiálů proti korozi se používají následující parametry:

koroze vpředu– pomyslná plocha oddělující poškozený materiál od nepoškozeného;

rychlost korozeje rychlost, kterou postupuje jeho přední část;

technická rychlost koroze– jeho nejvyšší rychlost, jejíž pravděpodobnost překročení nelze ve specifických podmínkách zanedbat.

Korozní odolnost materiálů je charakterizována pomocí parametru korozní odolnosti — hodnota zpětné technické rychlosti koroze v daném korozním systému (R=1/Vcorr.) Konvencí této charakteristiky je, že se nevztahuje k materiálu, ale na korozní systém jako celek. Korozní odolnost materiálu nelze změnit bez změny dalších parametrů korozního systému.

Antikorozní ochranaje změna korozního systému vedoucí ke snížení rychlosti koroze materiálu.

Materiály mají určitý soubor vlastností. Existují fyzikální, chemické, mechanické, technologické a provozní vlastnosti materiálů, které předurčují jejich použití v konkrétním odvětví.

Mezi hlavní fyzikální vlastnosti patří hustota, elektrická a tepelná vodivost, magnetizace, bod tání, teplotní koeficienty lineární a objemové roztažnosti atd.

Mezi mechanické vlastnosti materiálu patří pevnost, tažnost, tvrdost, tečení, rázová houževnatost, únava a odolnost proti opotřebení.

Trvanlivost. Pevnost je schopnost pevného tělesa odolávat deformaci nebo destrukci vlivem statického nebo dynamického zatížení Oceli a další kovy a slitiny pro zařízení musí mít pevnost v tahu a mez kluzu, které zajistí spolehlivý provoz zařízení pod vnitřním tlakem, větrem a další zatížení, kdy je jev tečení prakticky možný, neberou v úvahu.

rázová houževnatost je pevnost při dynamickém zatížení, J/m 2 :

kde А – práce vynaložená na zničení vzorku;

F je oblast vzorku v místě řezu.

Hodnoty rázové houževnatosti charakterizují viskózní vlastnosti kovu a jsou zvláště důležité pro posouzení možnosti křehkého lomu prvků zařízení při nízkých teplotách a rázovém zatížení.

Spolu s tím ukazatele rázové houževnatosti umožňují nepřímo posoudit kvalitu kovu, stupeň jeho znečištění nekovovými vměstky, kontinuitu a dodržování režimu tepelného zpracování. Příklad: ferrosilid.

Odolnost vůči teplu (dlouhodobá pevnost, tečení) – vlastnost materiálu pomalu se deformovat vlivem stálého tahového zatížení, čímž vzniká napětí pod mez pružnosti materiálu. Ztráta výkonu a dokonce zničení zařízení provozovaného pod vnitřním tlakem při vysokých teplotách jsou možné v důsledku postupného, víceméně rovnoměrného zvětšování průměru po délce zařízení při současném snižování tloušťky stěny. Důvodem je vlastnost kovů pomalu a plynule se plasticky deformovat při vysokých teplotách pod vlivem stálého zatížení (tečení). Schopnost kovu odolávat rozvoji tečení, nazývaného tepelná odolnost, se posuzuje na základě výsledků dlouhodobých testů pomocí následujících ukazatelů:

a) dlouhodobá pevnost, tzn. namáhání způsobující destrukci vzorku při dané teplotě v určitém časovém úseku, u zařízení chemických provozů obvykle za 10000 100000 a XNUMX XNUMX hodin) popř.

b) indikátory tečení (napětí způsobující při dané teplotě po dobu 1000, 10 000 nebo 100 000 hodin celkové prodloužení vzorku rovné 1 %, což odpovídá průměrné rychlosti tečení 10 3, 10 4 a 10 5 % za hodinu nebo relativní deformace 10-5, 10-6 a 10-7 mm/mm za hodinu).

Tepelná křehkost a měknutí. V důsledku dlouhodobého vystavení zvýšeným teplotám některé oceli ztrácejí své počáteční hodnoty houževnatosti, tažnosti a pevnosti, což souvisí především se změnami v krystalové mřížce a mikrostruktuře oceli. Tento jev ztráty viskozity a plasticity se nazývá „tepelná křehkost“. Takové změny vlastností ocelí jsou krajně nežádoucí a nebezpečné, protože mohou vést ke zničení zařízení během provozu a během oprav. Proto musí být požadováno, aby materiály měly dostatečnou stabilitu mechanických vlastností a struktury během dlouhodobého vystavení provozním teplotám.

Plastický – schopnost materiálu získat zbytkovou (zbývající po odstranění nákladu) změnu tvaru a velikosti bez poškození. Charakteristikou plasticity je relativní prodloužení a zúžení zkušebního vzorku.

Kov musí mít dostatečně vysokou tažnost, hodnocenou ukazateli relativního prodloužení a příčné kontrakce. Tento požadavek je dán skutečností, že válcovaná ocel při výrobě montážních prvků a částí zařízení z ní, jakož i při montáži a instalaci zařízení a potrubí podléhá plastické deformaci (lisování dna, ohýbání plechů, potrubí vzplanutí apod.), které lze vydržet bez zničení.křehký kov není schopen.

Odolnost proti korozi: V závislosti na rychlosti koroze jsou různé oceli a slitiny ve vztahu ke konkrétnímu prostředí klasifikovány podle (GOST 13819-68) jako:

Části zařízení musí mít potřebnou odolnost proti korozi, zajišťující jejich životnost minimálně 5-8 let.

Svařitelnost. Naprostá většina zařízení je vyráběna a instalována svařováním, takže kov musí poskytovat schopnost vytvářet spolehlivé svarové spoje, jejichž mechanické a fyzikálně chemické vlastnosti jsou stejné jako vlastnosti základního kovu nebo jim velmi blízké.

Únava materiálu – vlastnost postupného hromadění poškození v materiálu vlivem cyklického zatížení, což vede ke vzniku trhlin a destrukce. Vlastnost materiálů odolávat únavě se nazývá vytrvalost (odolnost proti únavě). Odolnost proti únavě je charakterizována hranicí únosnosti.

limit výdrže – to je největší namáhání, které materiál vydrží bez známek porušení.