Téměř ve všech odvětvích domácího průmyslu, kde se kyslíkové řezání kovů používá, dochází ke kvalitativním změnám, vyjádřeným v mnohostranném přístupu k výběru zařízení pro řezání kyslíkem. Spotřebitelé kladou požadavky na dodavatele, aby jim poskytli spolehlivé, ekonomické, bezpečné a vysoce výkonné zařízení na řezání plynem pro ruční i mechanizované a automatizované procesy řezání kyslíkem.

Vstřikovací zařízení pro řezání kyslíkem, používané ve většině podniků, vzhledem ke svým technickým a technologickým možnostem nesplňuje výše uvedené požadavky. Používá se pouze proto, že je na trhu k dispozici v nadměrném množství. V 50-70 letech minulého století bylo toto zařízení široce používáno ve většině podniků SSSR, protože pracovaly na nízkotlakých hořlavých plynech. Nyní v Ruské federaci existuje rozvinutá síť plynovodů, které poskytují téměř všem průmyslovým podnikům nacházejícím se v zemi hořlavý plyn o tlaku 3,5 kgf / cm2. Tuzemští výrobci však s přechodem na novinky a úsporami na modernizaci výroby nikam nespěchají, preferují výrobu zařízení odpovídajících 50. létům minulého století, jen nepatrně mění konstrukci a často zhoršují technické parametry vstřikovacích řezaček z důvodu negramotnosti. (z důvodu levnější výroby) modernizace .

Pro zdůvodnění potřeby aktivní implementace zařízení na řezání plynu s vnitrotryskovým mícháním plynů zvážíme jejich výhody ve srovnání se vstřikovacím zařízením.

Hlavní výhoda fréz s vnitrotryskovým mícháním plynu Ve srovnání se vstřikovacími plameny hoří stabilně bez praskání nebo zpětného hoření, což činí jejich použití nejslibnějším pro ruční, mechanizované a automatizované řezání kovů plamenem. Díky tomu se výrazně zvyšuje produktivita a životnost plynových komunikací a zjednodušuje se údržba frézy. Jedna fréza může pracovat s různými hořlavými plyny, k tomu stačí nainstalovat příslušný náustek.

Další, ale velmi důležitou výhodou je, že řezačky s vnitrotryskovým mícháním plynu mají širší limity pro regulaci provozního výkonu od okamžiku zhasnutí plamene až do jeho úplného oddělení od náustku. Maximální výkon plamene a maximální přípustný průtok hořlavé směsi jsou o 10 % vyšší ve srovnání se vstřikovacím zařízením, při stejných velikostech trysek.

Konstrukční vlastnosti fréz s vnitrotryskovým směšováním plynu

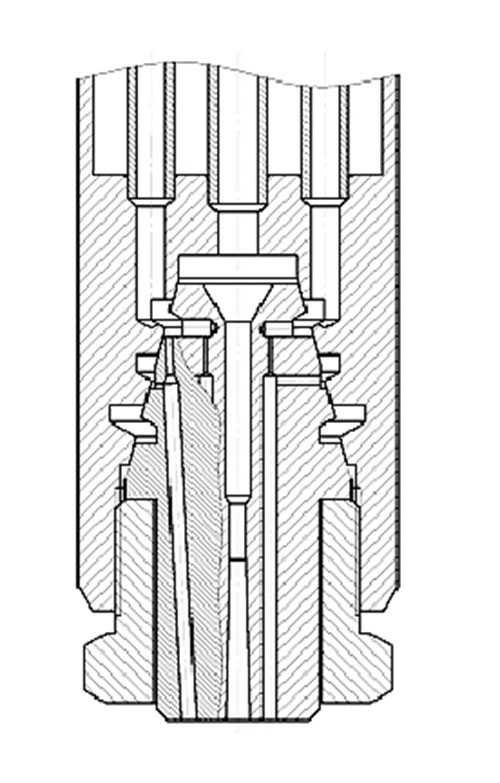

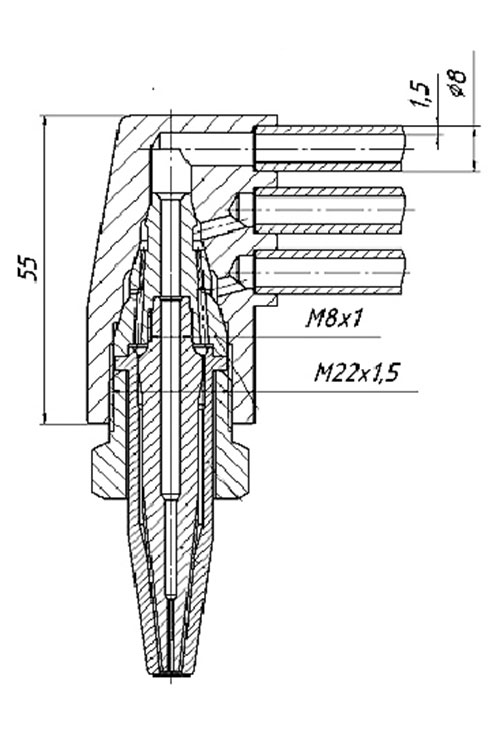

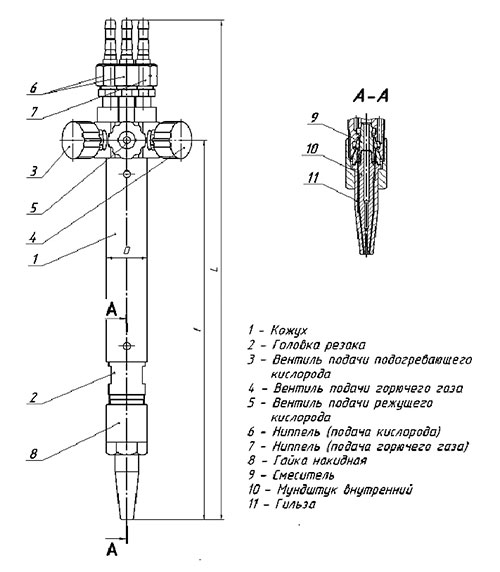

Vysoké spolehlivosti a bezpečnosti provozu zařízení s vnitrotryskovým směšováním je dosaženo tím, že plyny procházejí odděleně po celé délce plynových kanálů a mísí se až v náustku, kde se hořlavá směs tvoří v relativně krátkých úsecích kanály, ve kterých nedochází k výbuchu kvůli malému objemu hořlavých směsí. Samotný název fréz pochází z principiálního schématu práce (obr. 1).

b)

Obr. 1. Provedení náustkových jednotek pro frézy s vnitrotryskovým mícháním plynů: a – s monoblokovým náustkem (používá se při použití acetylenu jako hořlavého plynu), b – s kompozitním náustkem (používá se při použití propan-butan, metan, zemní plyn, acetylen jako hořlavý plyn).

Konstrukční parametry plynořezného zařízení s vnitrotryskovým směšováním plynů jsou rozměry a délka výstupních trysek hořlavé směsi, rozměry a umístění dávkovacích kanálů vzhledem k výstupním tryskám.

Optimální délku trysek lze zvolit od 10 do 15 jmenovitých průměrů trysek. S tryskami méně než 5 konvenčních

průměrů, plamen proniká dovnitř trysek snadněji, když se náhle překrývají, v důsledku těsného umístění odměřovacích otvorů. U krátkých trysek se navíc zhoršuje míšení plynů, což způsobuje, že jádra plamene mají difúzní tvar a také vyžaduje více kyslíku k vytvoření normálního plamene. U trysek delších než 20 průměrů je díky velkému objemu směsi možný i průnik plamene dovnitř.

Průměry dávkovacích otvorů by měly být nastaveny v závislosti na provozním tlaku plynů vstupujících do frézy. Jejich celková plocha by měla být v rozmezí 1,3 – 1,5 plochy výstupních trysek.

Délka odměřovacích otvorů (trysek) ve směšovací části náustku nemá podstatný vliv na vznik a stabilitu hoření plamene a lze ji odebírat od 2 do 5 průměrů trysky. Nejlepším uspořádáním dávkovacích otvorů v náustcích s vnitrotryskovým promícháváním plynů pro snadné vrtání a stabilitu plamene je uspořádání vzájemně kolmé, to znamená, když jsou dávkovací trysky topného kyslíku umístěny na stejné ose s kanálem trysky. a odměřovací trysky hořlavého plynu jsou kolmé k ose trysky náustku. Při zahřívání kyslíku, který proudí dávkovacími tryskami, vzniká v příčných tryskách hořlavého plynu podtlak, menší než ve vstřikovacím zařízení, ale dostatečný k zajištění přebytku hořlavého plynu při vstupním tlaku 0,5 kgf/cm2. Kromě toho přítomnost vakua v kanálu hořlavého plynu potvrzuje, že během provozu nebude do kanálu hořlavého plynu proudit žádný topný kyslík.

Některé náustky používají jiné konstrukční řešení a trysky na hořlavý plyn jsou umístěny pod úhlem 45° ± 15° k ose trysky a ohřívacích kyslíkových trysek. V tomto případě vzniká větší vakuum než při kolmém uspořádání trysek hořlavého plynu. U této konstrukce směšovací části náustku je však vyžadována nejen větší přesnost při vrtání trysek, ale také díky plošnějšímu uspořádání plamen snadněji proniká do kanálu hořlavého plynu při náhlém uzavření náustkových trysek. otvorů a výrazně větší průřezová plocha trysky hořlavého plynu na vstupu do kanálu trysky.

Nejlepší výsledky z hlediska účinnosti a kvality řezání poskytují vícetryskové náustky s kulatými nebo štěrbinovými kanálky pro hořlavou směs sbíhající se směrem ke středu. To je způsobeno tím, že při naklonění výstupních otvorů předehřívacího plamene k ose náustku se průměr topného bodu zmenšuje a za jinak stejných okolností se teplota kovu ve středu topného bodu zmenšuje. se zvyšuje rychleji, což znamená, že se zvyšuje účinnost využití paliva. Nejekonomičtější využití plynů v předehřívacím plameni je u vícetryskových trysek s výstupními kanály skloněnými k ose náustku pod úhlem 6-10° s co nejmenším průměrem trysky z konstrukčních důvodů. Sklon výstupních otvorů hořlavé směsi umožňuje racionálnější využití tepla vytvářeného předehřívacím plamenem, v důsledku čehož se za jinak stejných okolností zlepšuje kvalita řezné plochy a požadovaná kvalita řezu. je dosaženo při vyšší řezné rychlosti.

Průtok hořlavé směsi z výstupních kanálů ovlivňuje tepelnou účinnost plamene: čím vyšší je průtok plamene, tím vyšší je tepelná účinnost. Navíc při rychlostech výfuku blízkých horní hranici je pozorována největší stabilita plamene.

Z provozu řezaček je známo, že pro spolehlivý a bezpečný provoz je potřeba mít stabilní topný plamen, který nepronikne do náustku ve formě prasknutí nebo odfouknutí a nespadne.

Stabilita plamene a změny ve složení hořlavé směsi jsou ovlivněny následujícími faktory:

- zahřívání náustku a hořlavé směsi;

- vnější odpor proti proudění hořlavé směsi z náustku;

- kolísání tlaku plynu před frézou.

Zahřívání náustku je hlavním důvodem porušení konzistence směsi. Hlavní podmínkou pro zajištění stabilního hoření plamene je rovnost rychlosti proudění a rychlosti vznícení hořlavé směsi na výstupu z náustkových trysek. Pokud je průtok hořlavé směsi na povrchu výstupních kanálků náustku menší než rychlost zapalování, plamen se stane nestabilním, pronikne dovnitř náustku, tam se vznítí a nakonec vede k prasknutí a zpětnému vzplanutí.

U řezaček s vnitrotryskovým směšováním plynu mají tyto faktory díky malému objemu hořlavé směsi mnohem menší vliv na stabilitu předehřívacího plamene a mohou pracovat dlouhodobě stabilně a spolehlivě, bez praskání nebo zpětného hoření.

Plynodynamické charakteristiky řezaček s vnitrotryskovým směšováním plynu závisí na konstrukci náustku nebo skupiny náustku. V dnešní době lze náustky používané v ručních řezačkách rozdělit do tří skupin:

• monoblokové náustky (používané při práci s hořlavou směsí kyslíku a acetylenu);

• kompozitní náustky, sestávající z vnějšího náústku a vnitřního náustku, vyrobené ve stejném pouzdře s směšovací jednotkou (používané při práci s hořlavou směsí kyslíku a náhradního plynu acetylenu);

• kompozitní náustky, sestávající z mixéru, vnitřního náustku a vnějšího náustku (objímky) (používané při práci s hořlavou směsí kyslíku a náhradního plynu acetylenu).

Monoblokové náustky jsou vyrobeny z mědi nebo bronzu BrKh-1 a díky své konstrukci, kdy předehřívací kyslík a hořlavý plyn jsou přiváděny tryskami do samostatného kanálu, který ústí do trysky, zajišťují spolehlivý provoz na acetylen-kyslíkovou hořlavou směs s prakticky žádné praskání nebo selhávání.

V první skupině kompozitních náustků – kde náústek se skládá ze dvou částí a vnitřní náustek je vyroben

ve stejné skříni se směšovací jednotkou jsou zpravidla otvory trysek pro přívod plynů do směšovacího kanálu vytvořeny bez ohledu na vstřikování hořlavého plynu zahříváním kyslíku. Takové řezačky pracují s protitlakem v kanálu hořlavého plynu a mají nízkou odolnost proti zpětnému šlehnutí plamene, která se svými parametry blíží rovnotlakým zařízením. Takové náustky často vyhoří nebo vytečou zpět do řezačky a plynového potrubí, pokud se řezačka při práci dotýká celou rovinou konce náustku povrchu řezaného kovu. Takové náustky jsou zpravidla instalovány na frézy vyrobené v Číně.

Druhá skupina kompozitních náustků – kde se náustek skládá ze tří částí – se vyznačuje optimálními plynodynamickými charakteristikami. Konstrukce směšovače umožňuje jeho zpracování tak, aby směšovací jednotky plynu odpovídaly optimálnímu provedení, kdy plyny vstupující do směšovacího kanálu přes striktně navržené trysky poskytují vysokou úroveň vstřikování do kanálu hořlavých plynů řezačky. To umožňuje provoz při všech úrovních tlaku kyslíku, které reduktor umožňuje, zatímco v předehřívacím plameni je vždy možné poskytnout požadovaný objem hořlavého plynu pro získání hořlavé směsi požadovaného složení. Provoz náustku se vyznačuje spolehlivostí, kdy nejsou povoleny zpětné rázy plamene ani při zakrytí celé koncové plochy náustku, a také stabilním spalováním plamene v různých režimech. Aby se zabránilo zpětnému rázu, když je trysková část náustku po dlouhou dobu zablokována, je na konec vnějšího náustku (objímky) aplikována drážka ve tvaru kříže, která umožňuje, aby směs pokračovala v hoření mimo náustek. Typickým příkladem použití takových náustků jsou frézy NORD, které získaly zasloužené uznání spotřebitelů a dnes mají nejlepší ukazatele spolehlivosti a účinnosti ze všech fréz vyrobených v Ruské federaci.

Kvalita řezné plochy a řezný výkon do značné míry závisí na vlastnostech řezného kyslíkového paprsku. U hořáků s směšováním plynu v trysce je důležité spojit výhody předehřívacího plamene a optimálního přívodu proudu řezacího kyslíku, což výhody tohoto typu hořáku ještě zvýší.

Jedním z hlavních požadavků na řezací kyslíkový paprsek je, že jeho geometrické parametry musí být zachovány v celé tloušťce řezaného kovu. Při vzdalování se od trysky se paprsek rozšiřuje, jeho rychlost klesá a stupeň čistoty kyslíku klesá. Dynamické vlastnosti řezného kyslíkového paprsku jsou dány tvarem řezací kyslíkové trysky. Celkový tlak proudu klesá, jak se vzdaluje od trysky. Nejvyšší hodnotě celkového tlaku paprsku proudícího do atmosféry odpovídá tryska s plynulým tvarem vstupu a výstupu směsi (Lavalova tryska). Trysky vyrobené podle typu trysky Laval zajišťují při řezání úplnou přeměnu potenciální energie stlačeného řezného kyslíku na vstupu do trysky na kinetickou energii paprsku na výstupu z trysky.

U válcových trysek dochází k prudké expanzi paprsku na výstupu z trysky a tím k výrazné ztrátě kinetické energie. U trysek stupňovitého válcového typu, když proud řezného kyslíku vystupuje hrdlovým kanálem do výstupního kanálu, dochází k turbulenci paprsku v „mrtvých“ zónách a v důsledku toho k celkovému tlaku v trysce a kinetické energii na výstupu z trysky pokles. Pro kvalitní a produktivní řezání válcované oceli od 5 do 200 mm, zejména při strojním řezání, je proto optimální použít frézy s řezacími kyslíkovými tryskami v podobě Lavalovy trysky.

Příklady řezaček s vnitrotryskovým směšováním plynu pro různé typy řezání kyslíkem jsou na Obr. 2-5.

Ruční řezačky

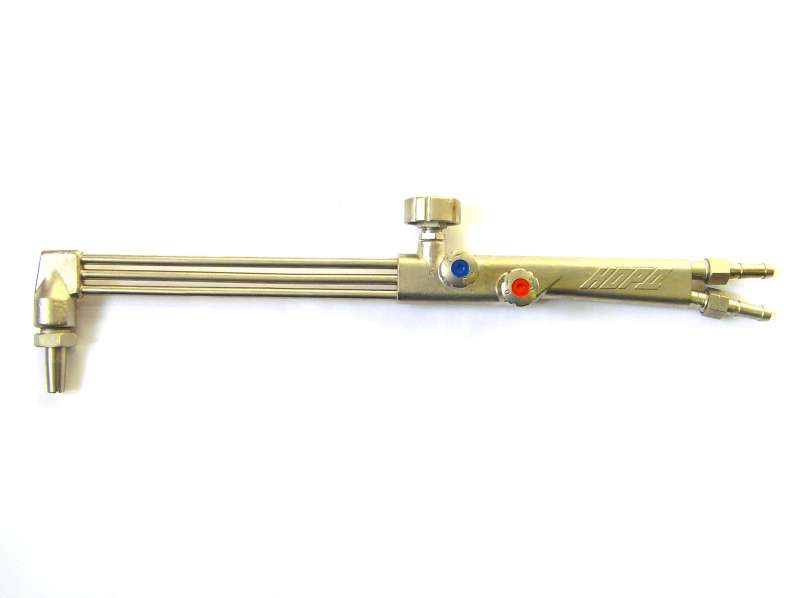

Do ručních řezaček (obr. 2), jako ruční nástroj jsou kladeny zvláštní požadavky: fréza musí být lehká, vhodná pro práci v jakékoli prostorové poloze. Těžiště svítilny s připojenými hadicemi by mělo být na rukojeti.

Rýže. 2. Ruční řezačka s směšováním plynu uvnitř trysky

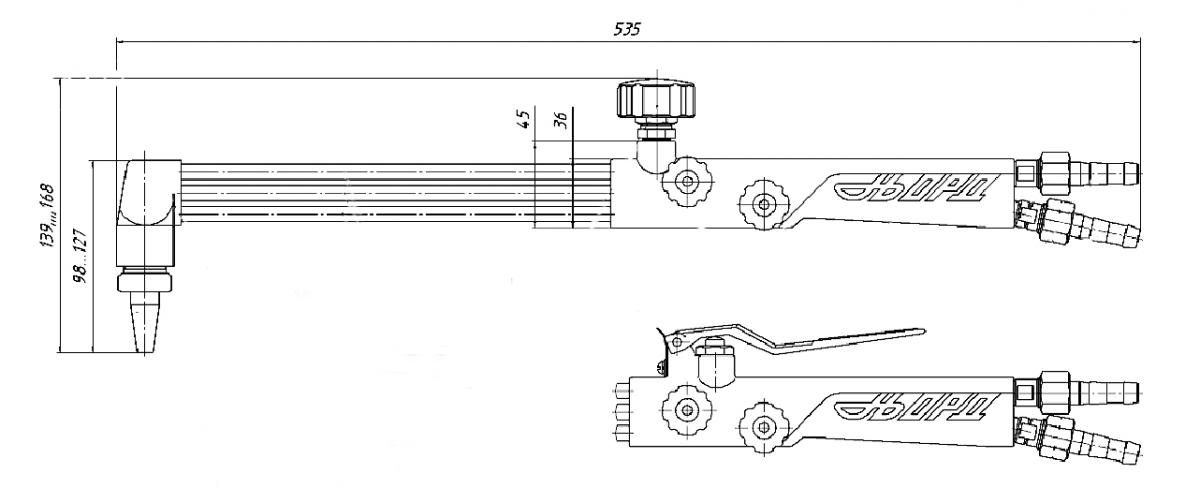

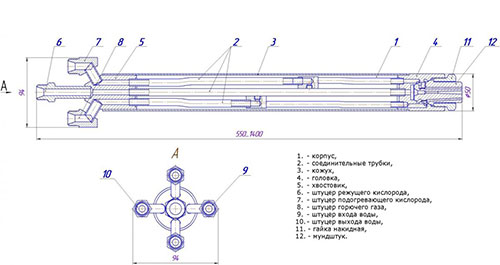

Strojní řezačky

Strojní řezačky s směšováním plynu uvnitř trysky (obr. 3) na rozdíl od ručních řezaček tepelně-

kvalitní výrobci na stacionárních tepelných řezacích strojích již od 80. let minulého století a získali si pověst spolehlivých a produktivních zařízení. V dnešní době jsou na moderních přenosných tepelných řezacích strojích instalovány řezačky s vnitrotryskovým mícháním plynu.

Rýže. 3. Strojní řezačka s směšováním plynu uvnitř trysky

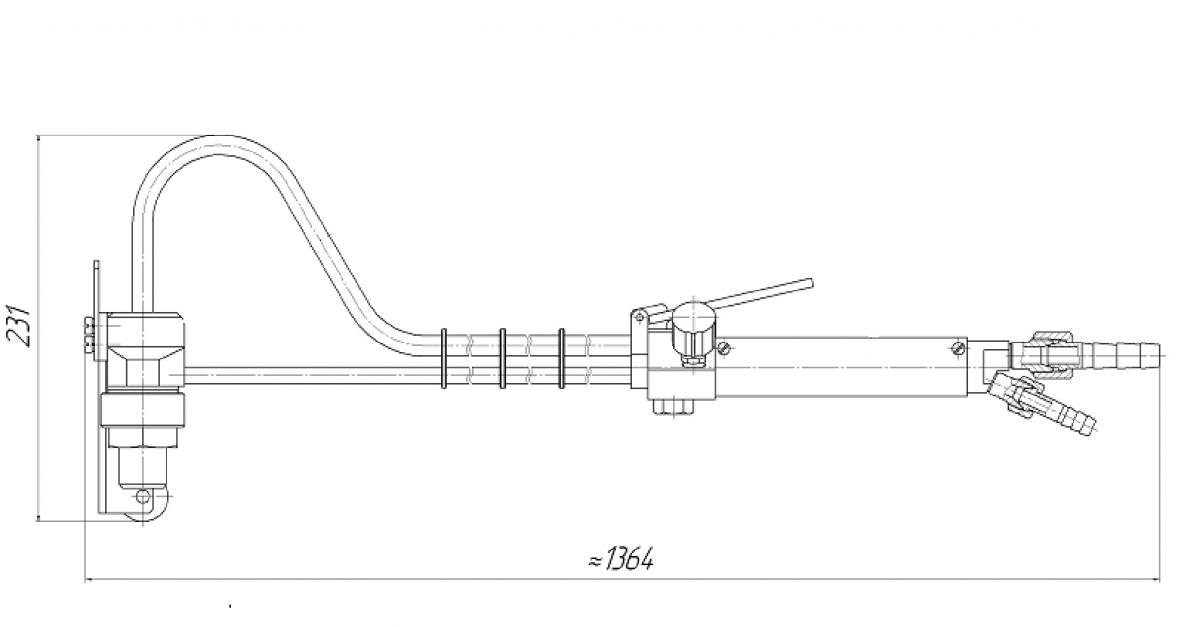

Frézy pro pojezdová kola MGR

Velmi přísné požadavky jsou kladeny na konstrukci fréz v plynových řezacích strojích pro plynulé lití oceli (obr. 4), které jsou provozovány v extrémně obtížných podmínkách spojených s vysokými teplotami řezaného kovu (až 1000°C) a dlouhodobým nepřetržitým provozem. Selhání hořáku během procesu odlévání horkého kovu je považováno za nouzovou situaci, která může mít za následek mnohamilionové ztráty.

Rýže. 4. Frézy s vnitrotryskovým směšováním plynu pro stroje na plynulé lití MGR

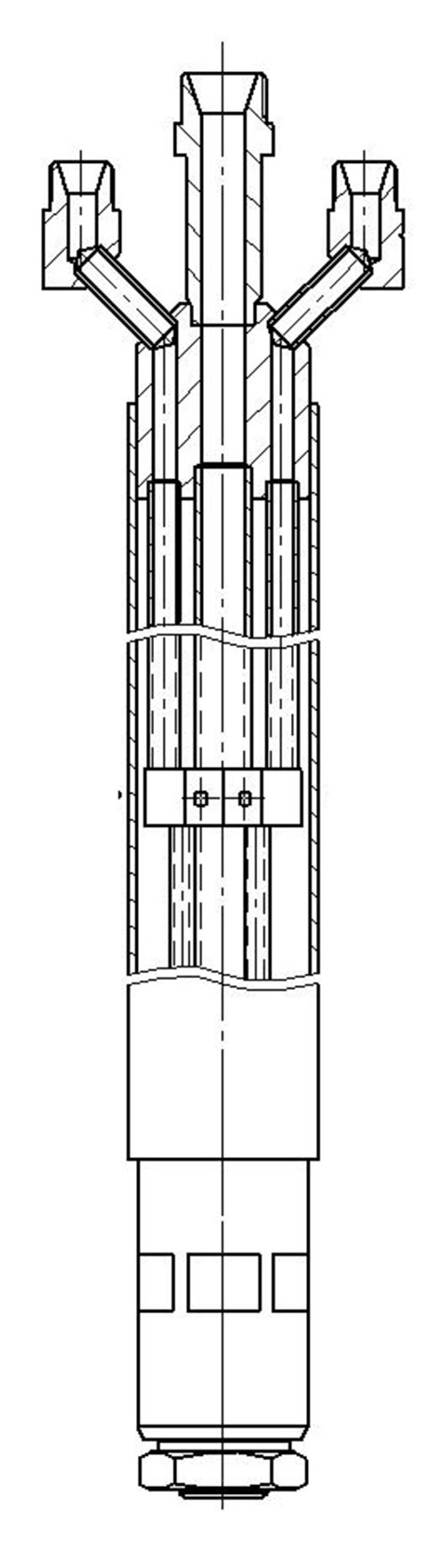

Frézy pro řezání silných kovů.

Frézy pro kyslíkové řezání silných kovů (obr. 5) se používají zpravidla na plynových řezacích strojích ve výrobě beranidel hutních podniků při obstarávání šrotu. Řezání se provádí za různých povětrnostních podmínek, řezaný kov má jinou konfiguraci, část kovu, což je slévárenský odpad, má významné cizí vměstky, jako je šrot atd.

PMGR “NORD-500” poskytuje řezání kovu do tloušťky 500 (1000) mm.

Rýže. 5. Frézy s směšováním plynu uvnitř trysky pro velké tloušťky.

Ruční řezačky pro řezání silných kovů se používají tam, kde nelze použít strojní řezání. Jejich omezené použití je způsobeno následujícími faktory: řezbář musí být vysoce kvalifikovaný; vysoká teplota v pracovní oblasti frézy (při oxidaci velkého množství kovu a tvorbě četné strusky během procesu řezání dochází k silnému uvolňování tepla).

Jedno z následujících čísel časopisu RITM představí výsledky srovnávacích testů fréz s vnitrotryskovým mícháním plynů od různých výrobců.

A.K. Nikitin

Generální ředitel

LLC “SKTB AVTOGENTEKHMASH”