Vrtačky jsou určeny pro mechanické opracování otvorů. Tyto stroje zpracovávají širokou škálu dílů: skříně, hřídele, nápravy, pouzdra, ozubená kola, pouzdra, misky atd. Tyto části mají společné to, že mají kuželové, válcové nebo kombinované otvory.

Druhy prací prováděných na vrtačkách

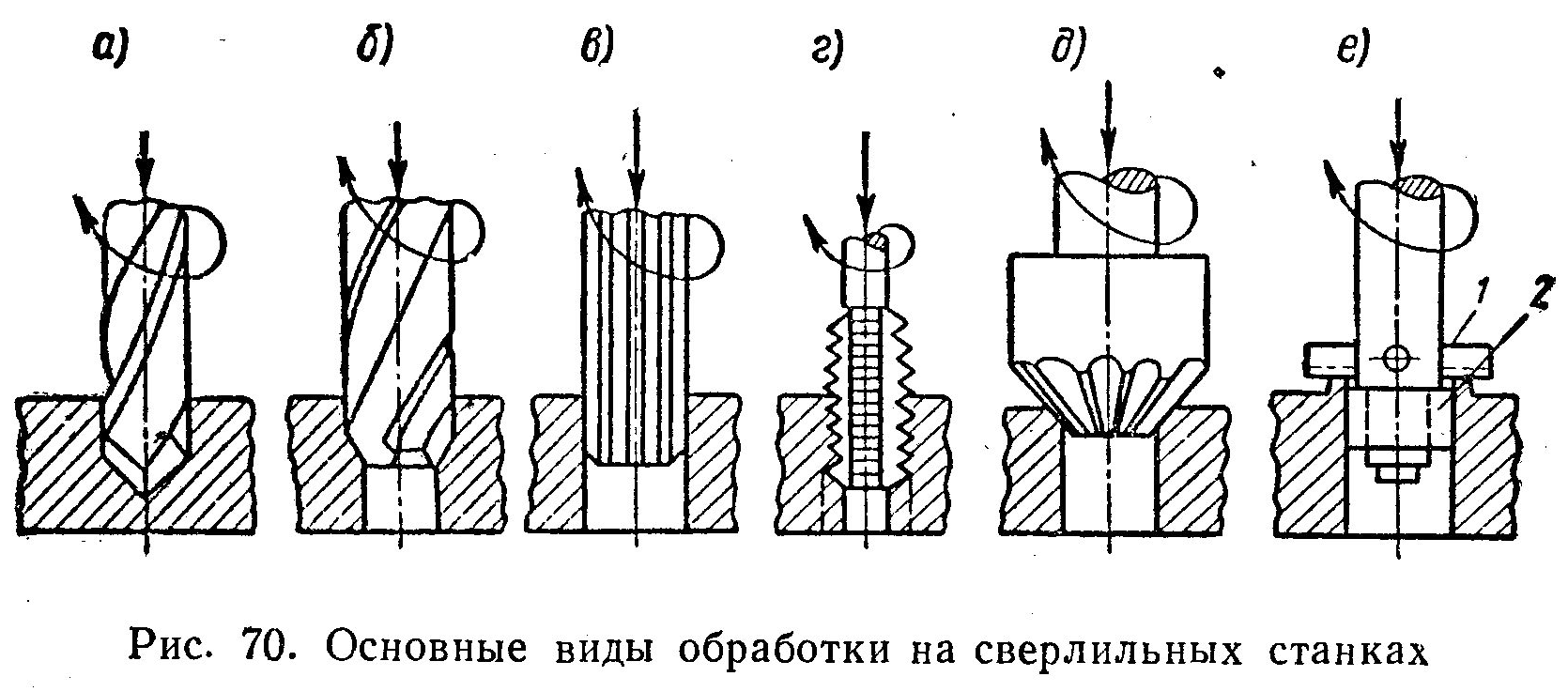

Na Obr. 2. Jsou uvedena schémata zpracování na vrtačkách.

Vrtání (obr. 2, a) je proces vytváření otvoru v slepém materiálu. Řezným nástrojem je vrtačka. Nejčastěji se používají spirálové vrtáky (obr. 3, a), dále středové a speciální.

Spirálový vrták se skládá ze čtyř částí: pracovní části, ve které je řezná část 1 a vodicí část 5 se šroubovitými drážkami, krček 2 spojující pracovní část vrtáku 6 se stopkou 4, která slouží k instalaci vrták ve vřetenu stroje a patka 3, která je dorazem při vyrážení vrtáku z otvoru vřetena.

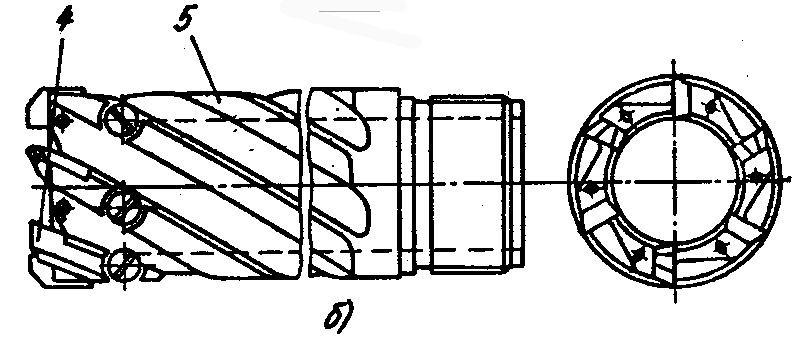

K vrtání hlubokých otvorů ( ) se používají speciální vrtáky, z nichž jeden je znázorněn na Obr. 3, b. Vrták se skládá z dutého tělesa 1 se šroubovitými drážkami, 4-8 řezných destiček 2 (frézů) v závislosti na průměru vrtáku.

V závislosti na požadované přesnosti a velikosti zpracovávané dávky obrobků se do přípravku vyvrtají otvory (obr. 4) nebo podle značení.

Vystružování (obr. 2, b) je proces zvětšování průměru otvoru dříve vyvrtaného nebo získaného ve fázi přípravy vrtákem o větším průměru. Obvykle se vrtají otvory o průměru větším než 30 mm. Nástroj je stejný jako u vrtání.

Zahlubování (obr. 2, c) je zpracování dříve získaného otvoru tak, aby získal pravidelnější geometrický tvar, zvýšil přesnost a snížil drsnost vícebřitým řezným nástrojem – záhlubníkem (obr. 3, c-d). Pracovní část záhlubníku obsahuje řeznou (neboli vtokovou) část 1, která provádí hlavní

Rýže. 2 – Schémata zpracování na vrtačkách

a – vrtání; b – vrtání; c – zahloubení; d, e – rozmístění válcových a kuželových otvorů; e – zahloubení čelní plochy; g, h – zahloubení válcového vybrání se zahloubením a kuželového vybrání s kuželovým zahloubením; a – řezání závitů závitníkem; j – opracování válcových a kuželových otvorů kombinovaným záhlubníkem.

řezné práce, kalibrační díl 5, který slouží k vedení zahloubení v otvoru a zajišťuje potřebnou přesnost a drsnost povrchu. Také záhlubník, podobný vrtáku, má hrdlo 2, patku 3 a stopku 4.

Podle typu obráběných otvorů se záhlubníky dělí na válcové (obr. 3, c), kuželové (3, d) a čelní (obr. 3, e). Záhlubníky mohou být plné s kuželovou stopkou (obr. 3, c, d) o průměru do 32 mm a osazené (obr. 3, e) o průměru do 100 mm.

Rozvinutí (obr. 2, d, e) je způsob dokončování válcového nebo kuželového otvoru za účelem získání vysoké přesnosti a nízké drsnosti obrobeného povrchu. Vystružování se obvykle provádí po zahloubení. Nástroj je zametání. V závislosti na tvaru obráběné díry se používají výstružníky válcové (obr. 3, f) a kuželové (obr. 3, g). Výstružníky mají 6-12 hlavních řezných břitů umístěných na řezné části 7 s vodícím kuželem. Kalibrační část 8 směřuje výstružník do otvoru a poskytuje potřebnou přesnost a drsnost. Tloušťka vrstvy odříznuté z obrobku při vystružování je výrazně menší než při zahlubování.

Podle způsobu aplikace se rozlišují strojní a ruční výstružníky. Podle provedení uložení se výstružníky dělí na ocasní (obr. 3, f, g) a osazené (obr. 3, h).

Počítání – jedná se o opracování čelní plochy otvoru koncovým zahloubením pro dosažení kolmosti rovné koncové plochy otvoru k její ose (obr. 2, g).

zahloubení – způsob výroby válcových nebo kuželových vybrání pro hlavy šroubů, svorníků, nýtů a jiných dílů.

Rýže. 3 – Nástroje pro opracování otvorů na vrtačkách.

a – spirálový vrták; b – vrták pro hluboké vrtání otvorů o průměru větším než 100 mm; c – válcový záhlubník; g – kuželové zahloubení; d – koncový záhlubník; e – sken válcového ocasu; g – kónický ocasní výstružník; h – osazený výstružník s mechanickým upevněním řezných nožů v těle; a – klepněte.

Rýže. 4 – Přípravek pro vrtání dvou otvorů do obrobku.

1 – opracovávaný obrobek; 2 – vodicí pouzdra

Řezání závitů – jedná se o výrobu šroubovité drážky na vnitřní válcové nebo kuželové ploše pomocí závitníku, jejíž profil odpovídá profilu řezné části nástroje (obr. 2, i).

Závitník (obr. 3, i) je šroub s vyříznutými rovnými nebo spirálovými drážkami, které tvoří řezné hrany a slouží k odvodu třísek. Závitník se skládá z pracovní a ocasní části. Pracovní část má řeznou (sací) 9 a kalibrační 10 část. Sací část řeže závit; a kalibrační to vyčistí. Ocasní část závitníku slouží k zajištění nástroje ve sklíčidle. Existují závitníky ořechové, strojní a ruční.

Vrtačkami lze řezat vnější závity malých průměrů i pomocí matric.

Uspořádání vrtačky

Na Obr. Obrázek 5 ukazuje celkový pohled na vertikální vrtací stroj. Na základové desce 1 je namontován sloup 2. V horní části sloupu je umístěna převodovka 6, přes kterou je hlavní rotační pohyb přenášen na vřeteno s řezným nástrojem. Nástroj přijímá pohyb posuvu (translační svislý) přes podávací box 5 umístěný v držáku 4. Obrobek je instalován na stole 3. Stůl a držák mají montážní pohyby podél svislých vodítek sloupu 2. Vyrovnání osy otáčení nástroje s danou osou díry je dosaženo posunutím obrobku. Všechny typy vrtacího zpracování malých obrobků (do 25 kg) se provádějí na vertikálních vrtačkách.

Ke zpracování několika otvorů umístěných ve značné vzdálenosti od sebe u velkých a těžkých obrobků se používají radiální vrtačky (obr. 6). Tyto stroje zajišťují vyrovnání os řezného nástroje a obráběných otvorů pohybem vřetenové hlavy.

K základové desce 1 je připevněn pevný sloup 2 s otočnou objímkou 3. Na objímce je instalována traverza 4, která se po ní může pohybovat a zajistit pomocí mechanismu 5 v určité výšce v závislosti na velikosti obrobku. se zpracovává.

Rýže. 5 – Celkový pohled na vertikální vrtačku

Rýže. 6 – Celkový pohled na radiální vrtačku

Vřetenová hlava 6, uvnitř které je převodovka 7 a podávací skříň 8, se pohybuje po traverzových vedeních ve vodorovném směru a společně s traverzou se otáčí kolem sloupu. Vřeteno 9 s nástrojem přijímá hlavní rotační pohyb a posuvný pohyb (translační vertikální). Obrobek je upevněn na stole 10 nebo přímo na základové desce 1. Nástroj se instaluje do pracovní polohy pohybem traverzy kolem sloupu, hlavy vřetena po vedeních traverzy a vřetena podél její osy.

Rychlostní box umožňuje nastavit rychlost otáčení vřetena kolem jeho osy a podávací box zajišťuje nastavení požadované rychlosti pohybu vřetena podél jeho osy.

Způsoby zajištění nástroje ve vřetenu vrtačky

Řezný nástroj ve vřetenu vrtačky je zajištěn pomocí pomocných nástrojů: upínací pouzdra, vrtací sklíčidla a trny. Řezné nástroje s kuželovou stopkou jsou upevněny přímo ve vřetenu vrtačky (obr. 7, a). Pokud je velikost kužele stopky nástroje menší než velikost kuželového otvoru vřetena, použijí se kuželová pouzdra adaptéru (obr. 7, b). Nástroje s válcovou stopkou se ukládají do dvou, tříčelisťových nebo kleštinových sklíčidel. Například na Obr. 7 je vrták upevněn v kleštinovém sklíčidle. Na závitovou část těla 1 náboje je našroubována objímka 2, ve které je dělená kleština 3. Válcová stopka nástroje 4 se vloží do otvoru kleštiny a zajistí se otáčením objímky 2 ve směru hodinových ručiček.

Rýže. 7 – Schéma zajištění nástroje ve vřetenu vrtačky

Zajištění obrobků na vrtačkách

Při zpracování na vrtačkách se používají různá zařízení k instalaci a zajištění obrobků na stolech strojů (obr. 8). Obrobky jsou zajištěny upínacími lištami (obr. 8, a) nebo ve strojním svěráku (obr. 8, e). Při vrtání průchozích otvorů je obrobek umístěn na podpěry, což zajišťuje volný výstup vrtáku z otvoru. Při zpracování otvorů rovnoběžných nebo umístěných pod úhlem k instalační rovině se používají čtverce: jednoduché (obr. 8, b) a univerzální (obr. 8, c). Obrobky s válcovými díly jsou uchyceny v tří- nebo čtyřčelisťových sklíčidlech, které jsou upevněny na stole stroje. Při vrtání otvorů do válcových ploch obrobků se tyto instalují na hranol a zajišťují se svorkou (obr. 8, d). K vrtání několika přesně umístěných otvorů do obrobků zpracovávaných ve velkých sériích se široce používají speciální zařízení – přípravky (obr. 4). Mají vodicí pouzdra 2, zajišťující určitou polohu řezného nástroje vzhledem k obrobku 1, upevněná v přípravku.

Rýže. 8 – Zařízení pro zajištění obrobků na vrtačkách.

a – zajištění obrobku upínacími lištami;

b – jednoduchý čtverec;

c – univerzální čtverec;

d – instalace obrobku na hranol s upevněním pomocí svorek;

d – strojní svěrák

Technologický postup zpracování otvoru na vrtačce

Části strojů jsou vyrobeny z polotovarů. Obrobek je výrobní předmět, ze kterého se získá součást změnou tvaru, velikosti, drsnosti povrchu a vlastností materiálu.

Technologický proces je část výrobního procesu, která obsahuje akce pro přeměnu obrobku na součást.

Dokončená část technologického procesu, prováděná na jednom pracovišti, se nazývá operace. Po vyjmutí dílu ze stroje a zajištění nového obrobku začíná nová operace.

Instalace je součástí technologické operace prováděné za stálé fixace zpracovávaných obrobků.

Technologický přechod je dokončená část technologické operace, vyznačující se stálostí použitého nástroje a povrchů vytvořených opracováním (vrtání otvoru, zahlubování otvoru, srážení hran apod.).

Struktura technologických postupů opracování otvorů na vrtačkách závisí na počtu zpracovávaných dílů a podle toho na typu výroby. Při zpracování na strojích s numerickým řízením je koncentrace přechodů v jedné operaci obvykle dosti vysoká. Také při zpracování na vrtačkách s revolverovou hlavou může být počet přechodů poměrně velký a závisí na počtu nástrojů, které lze do revolverové hlavy nainstalovat. Univerzální stroje umožňují instalovat vždy pouze jeden nástroj. Koncentraci přechodů při obrábění na takových strojích lze zvýšit použitím rychloupínacích sklíčidel, která umožňují rychlou výměnu nástroje spolu s upínačem.

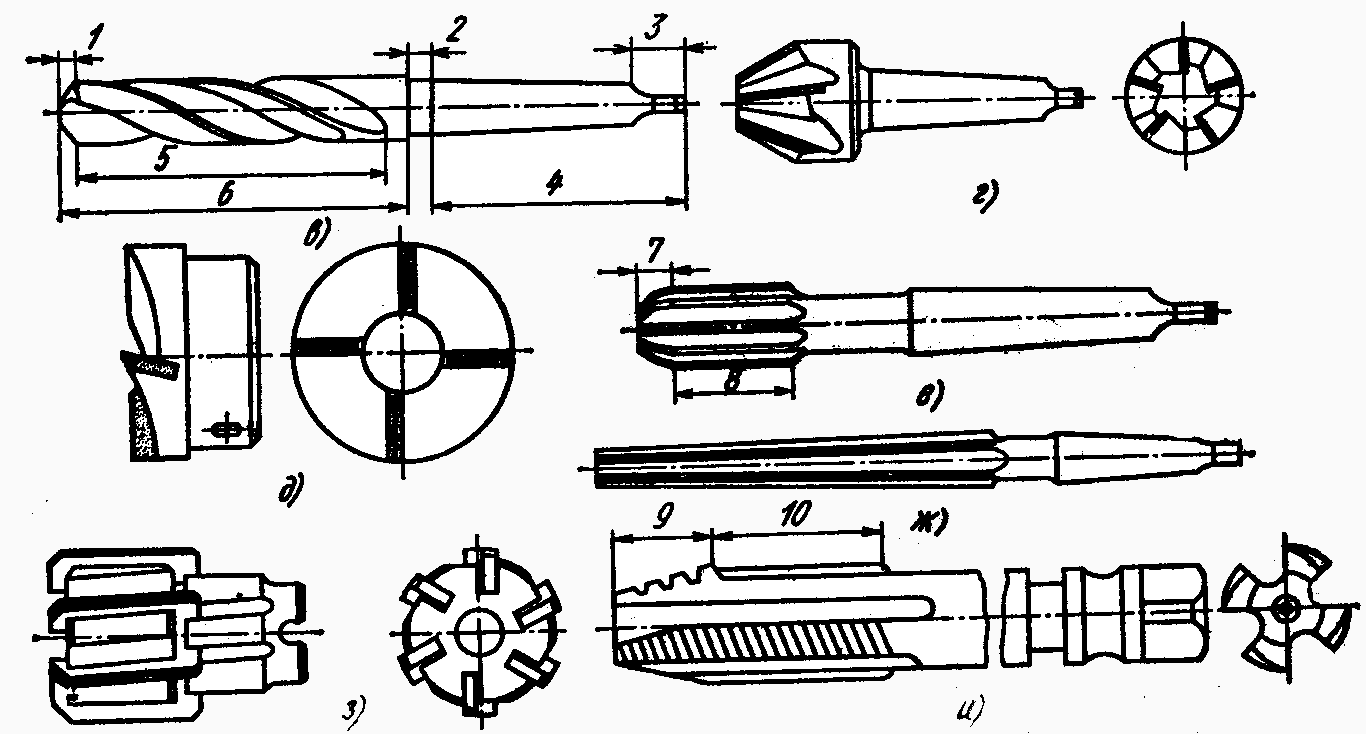

Uvažujme opracování 2 otvorů 6Н7 pro čepy, zajišťující přesnost vzájemného umístění dílů tělesa čerpadla (obr. 9). Drsnost povrchu otvoru Ra 0,63. Opracování provedeme na vertikální vrtačce 2N135 pomocí rychlovýměnných sklíčidel a zařízení podobného tomu, které je znázorněno na Obr. 4. Operace se provádí ve 2 nastaveních. V prvním nastavení se zpracovává jedna díra, ve druhé – druhá.

Rýže. 9 – Výkres části „těleso čerpadla“.

Požadované přesnosti 7. třídy je dosaženo ve čtyřech fázích:

I – Vrtání průchozího otvoru 4Н12 (Ra 12,5). Nástroj je vrtačka.

II – Zahloubení otvoru 5Н10 (Ra 3,2) průchozí. Nástroj je záhlubník.

III – První (hrubý) vývoj otvoru 5,6Н8 (Ra 1,25). Nástroj je zametání.

IV – Druhé (dokončovací) obrácení otvoru 6Н7 (Ra 0,63) průchozí. Nástroj je zametání.

Po vyvrtání je pouzdro vodiče odstraněno a další zpracování se provádí bez něj.

Rýže. 10 – Technologický postup zpracování 2 otvorů 6Н7 pro čepy v tělese čerpadla.

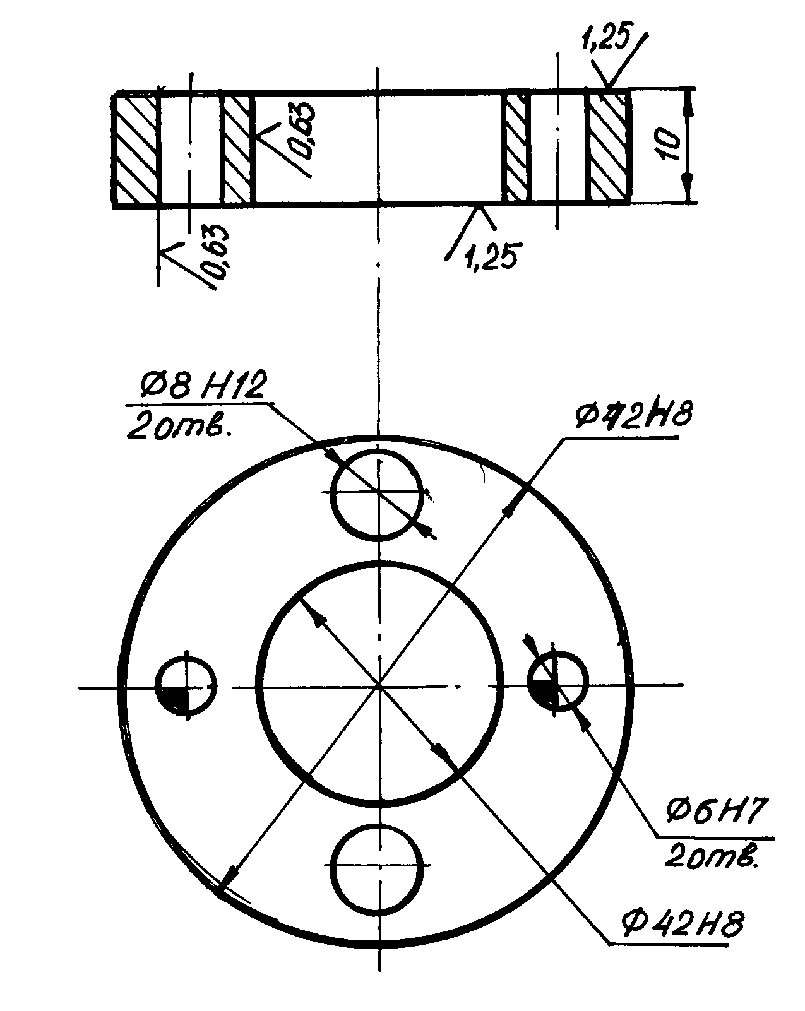

Prvky řezného režimu při vrtání jsou: 1) řezná rychlost; 2) dodání; 3) hloubka řezu; 4) plocha průřezu řezu; 5) strojový čas.

Rychlost řezání V při vrtání se nazývá obvodová rychlost bodu břitu nejvzdálenějšího od osy vrtáku.

Volba řezné rychlosti při vrtání závisí na řadě faktorů – mechanických vlastnostech zpracovávaného materiálu a kovu řezné části vrtáku, průměru vrtáku, rychlosti posuvu, životnosti nástroje, chlazení, hloubce vrtání atd. Pro například při práci s vrtákem s břity z tvrdokovu VK8 Řezná rychlost u oceli se pohybuje od 45–80 m/min, u litiny – 50–95 m/min.

Feed S rovná velikosti pohybu vrtáku podél osy v milimetrech na otáčku.

Hloubka řezu t při vrtání otvorů do plného materiálu se obvykle považuje za rovný polovině průměru vrtáku (obr. 44).

Rýže. 44. Prvky řezného režimu při vrtání

Průřezová plocha střih (průřez třísky) odebraný dvěma hlavními břity vrtáku za jednu otáčku je určen jako dvojnásobek součinu tl. а na šířku řezu в (Obr. 44).

Strojový čas, potřebný pro vrtání otvorů do plného tělesa, se vypočítá s přihlédnutím k délce průchodu, posuvu a počtu otáček vrtáku.

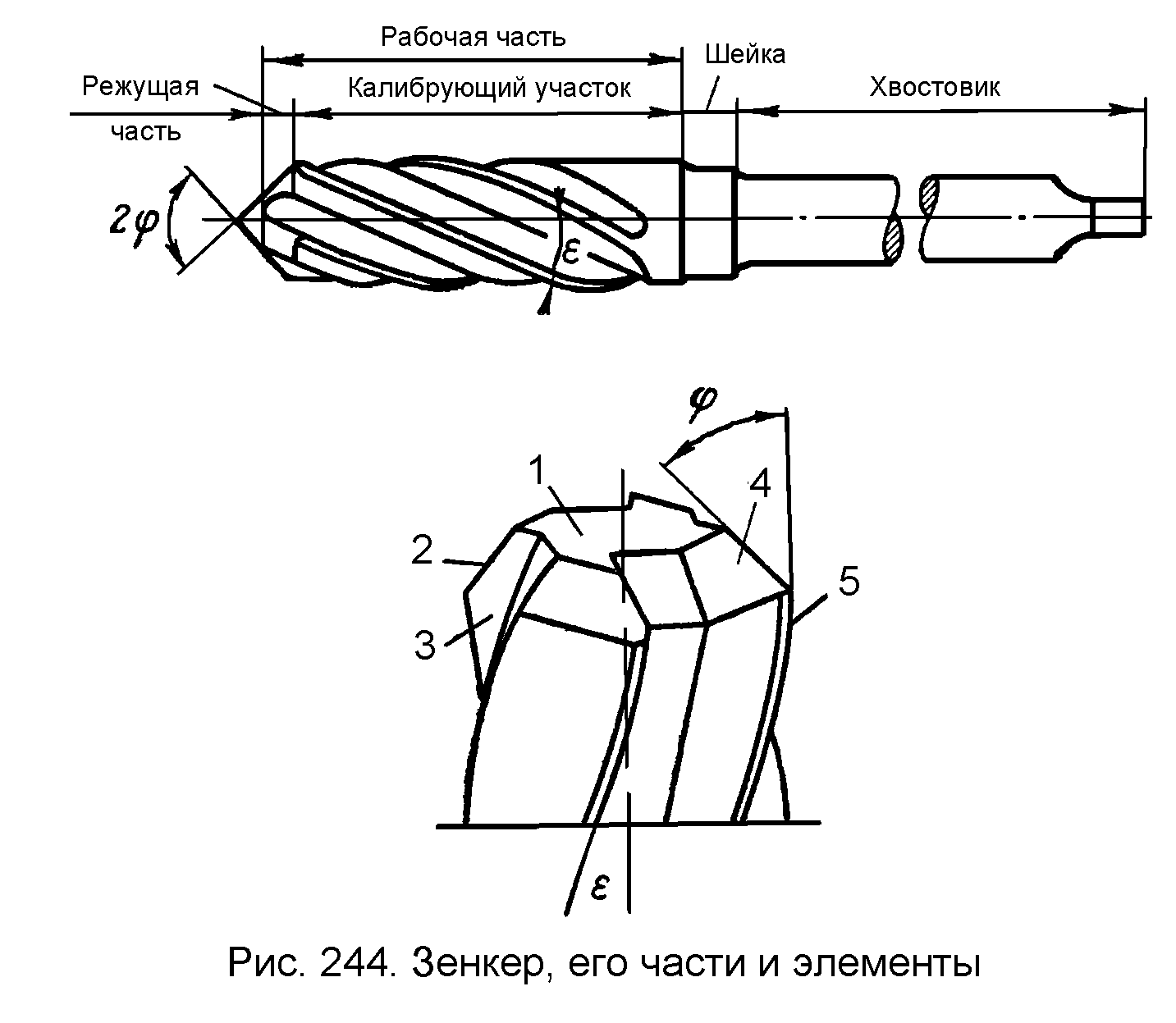

Řezný výkon při vrtání Nр určeno na základě momentu řezného odporu Мcr a rychlost vrtání n za 1 minutu, podle vzorce, kW,

kde 716,2 je konverzní faktor výkonu z kilogram-metru za sekundu na koňskou sílu při rotačním pohybu.

Nástroj pro vrtání a opracování otvorů. Nejběžnější řezné nástroje používané při vrtání jsou spirálové vrtáky.

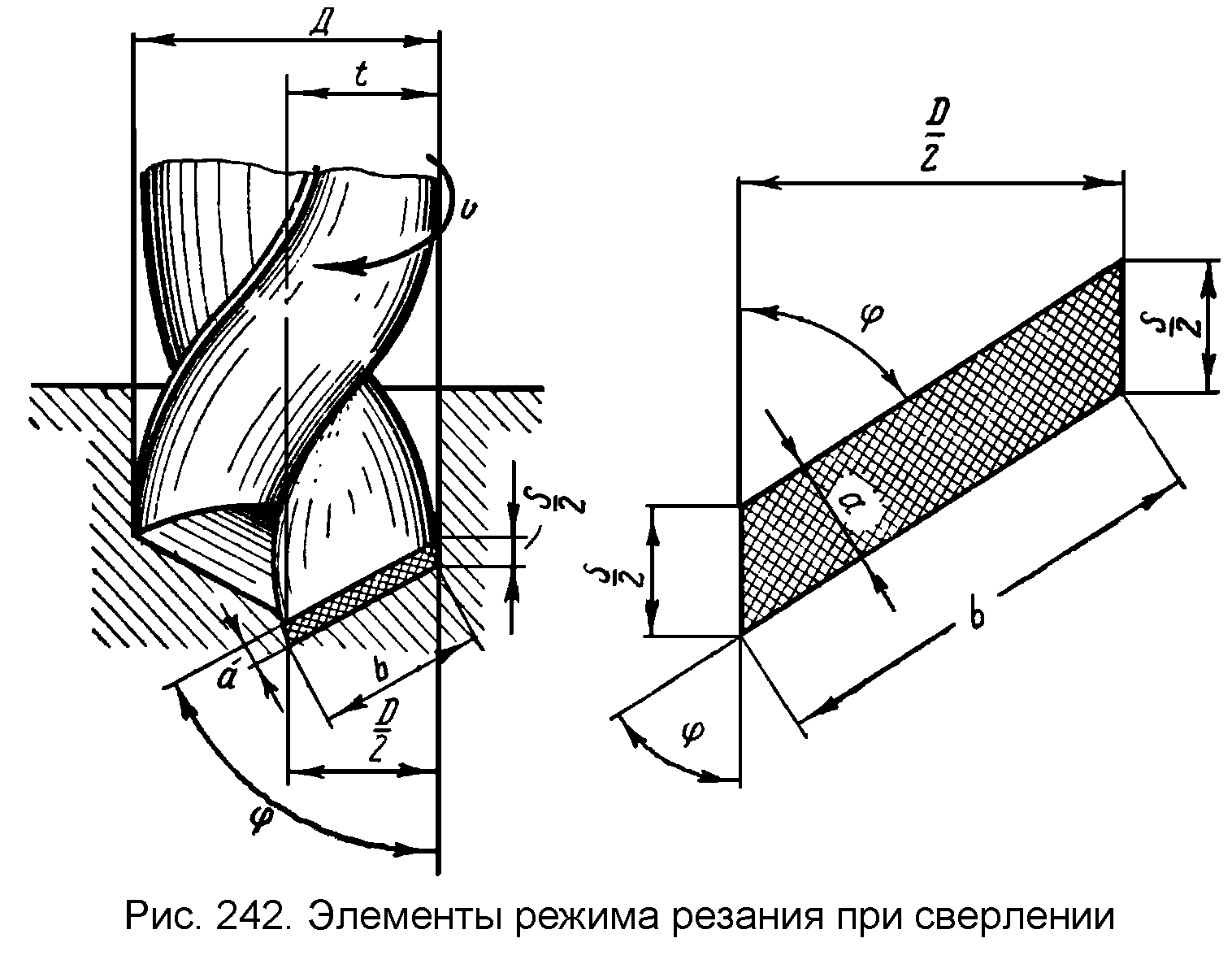

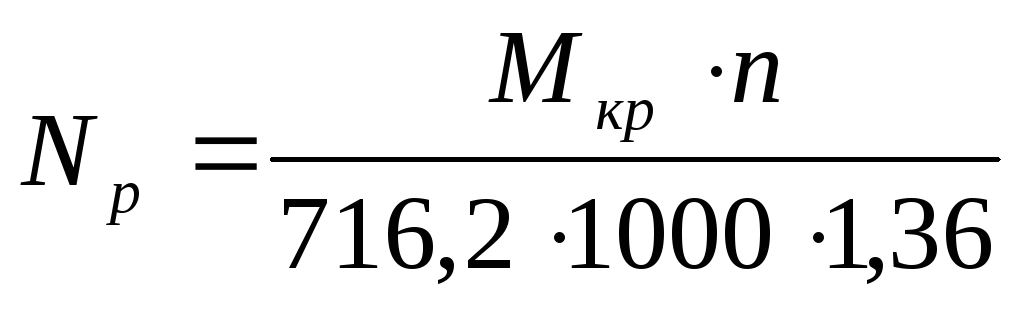

Spirálová vrtačka (obr. 45) se skládá z pracovní části, krčku a stopky. Pracovní část se zase dělí na řeznou a vodící, případně centrovací.

Rýže. 45. Spirálové vrtáky, jejich části a prvky: 1, 2 – spirálové drážky; 3, 4 – stuhy; 5, 6 – řezné hrany; 7 – skokan; 8 – zadní povrch

Ve vedení vrtáku jsou dvě spirálové drážky 1 и 2 pro odstraňování třísek z vrtaného otvoru a také dvě pásky 3 и 4 snížit tření vrtáku o stěny otvoru, zlepšit odvod tepla, když se nástroj zahřeje, a zajistit, aby vrták směřoval do otvoru.

Řezná část vrtáku má dva hlavní břity 5 и 6, propojka nebo příčná hrana, 7 a dvě zadní plochy 8.

Úhel hrotu vrtání 2, tvořená řeznými hranami, se volí v závislosti na tvrdosti a křehkosti zpracovávaného materiálu. Pro opracování oceli a středně tvrdé litiny používejte vrtáky s úhlem hrotu v rozsahu 116–118°, pro kalenou ocel – 125°, pro mosaz a bronz – 130–140°. Úhel spirálové drážky ε braný rovný 24–30°.

Spirálové vrtáky jsou vyrobeny z vysoce kvalitní nástrojové a rychlořezné oceli a také z tvrdých slitin. Průměr spirálových vrtáků se obvykle pohybuje od 0,25 do 80 mm.

Pro další zpracování otvorů získaných po vrtání, lití nebo lisování se používá zahlubování a vystružování.

Zahlubování zajišťuje výrobu otvorů 3–5 tříd přesnosti a 4–5 tříd čistoty; při nasazení se získají otvory 2–3 tříd přesnosti a 7–8 tříd čistoty.

Řeznými nástroji pro zahlubování a vystružování jsou záhlubníky a výstružníky.

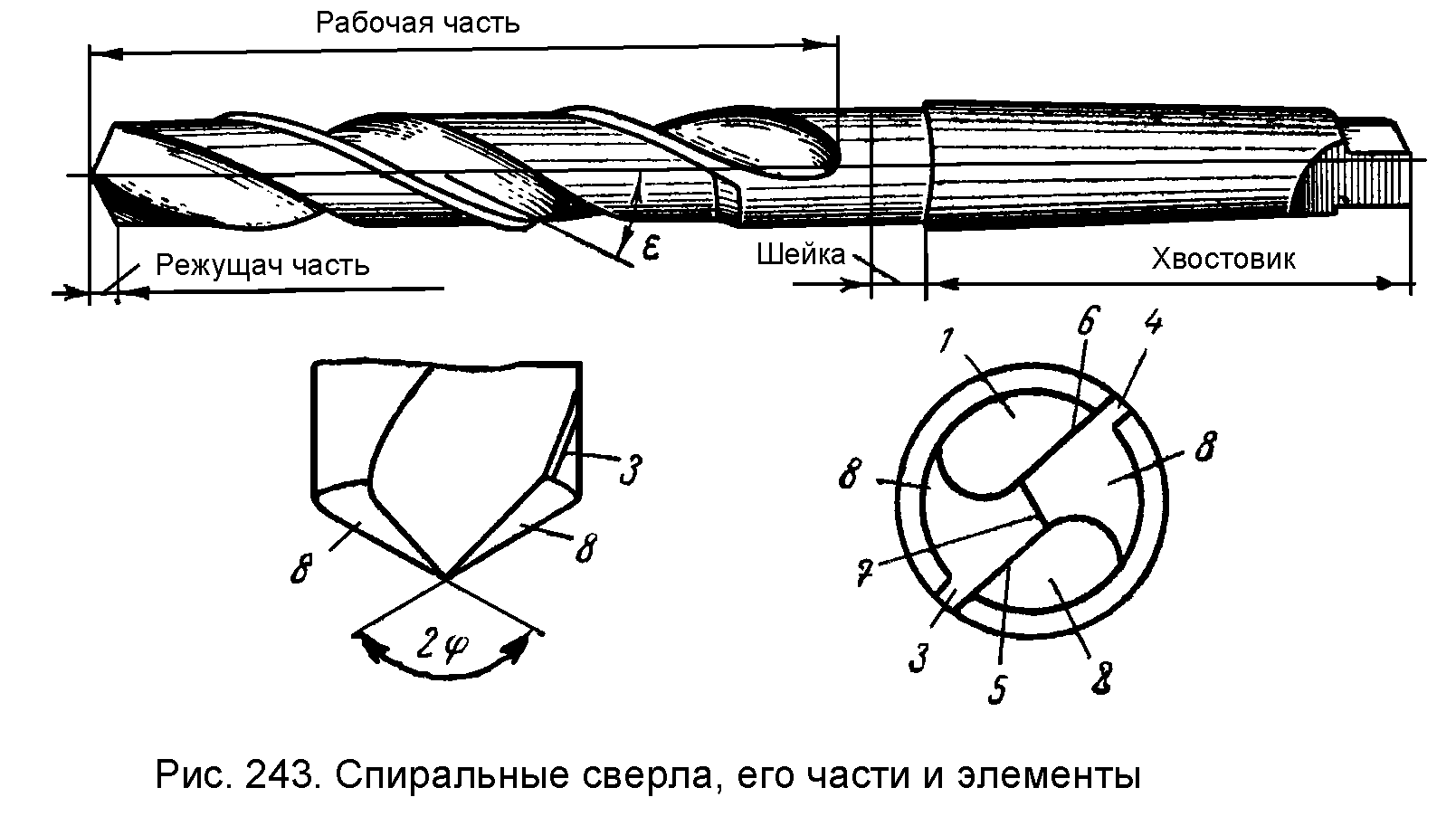

Záhlubník (obr. 46) má pracovní část, hrdlo a dřík; první se zase dělí na řezací, neboli vzorkovací, část a kalibrační část.

Řezná část záhlubníku se skládá z řezané koncové části – jádra 1 a tři nebo čtyři řezné hrany 2. Každá řezná hrana je tvořena čelem 3 a zpět 4 povrchy. Vrcholový úhel 2 vyberte v rozmezí 90–120°.

Rýže. 46. Kulín, jeho části a prvky: 1 – jádro; 2 – řezná hrana; 3 – přední plocha řezné hrany; 4 – zadní plocha řezné hrany; 5 – stuha

Kalibrační část zahloubení má tři nebo čtyři spirálové drážky a pásky 5. Ty jsou vodícími prvky záhlubníku a poskytují větší přesnost zpracování, zabraňují možnému vychýlení nástroje do strany. Úhel sklonu šroubovicových drážek je 10–30°.

Podle typu obráběných otvorů se záhlubníky dělí na válcové, kuželové a kombinované. Kromě pevných se používají osazené záhlubníky a záhlubníky s pájenými deskami z tvrdých slitin.

Skenovat (obr. 47, а) stejně jako záhlubník má pracovní část, hrdlo a stopku. Součástí pracovní části je vodicí kužel l1, řezná část l2, kalibrační sekce l3 a reverzní kužel l4.

Hlavní práci vykonává řezací část l2, jehož každý zub má hlavní řeznou hranu 1, přední 2, týlní 3 a zpět 4 povrch (obr. 47, б). Hlavní řezná hrana 1 umístěné pod úhlem vzhledem k náběžné hraně . Řezané třísky odtékají podél přední plochy; Díky okcipitální ploše se snižuje tření zubu na rozložené ploše. Stejně jako řezáky je zub výstružníku vyroben se třemi úhly – přední у, zadní а a bodový úhel (obr. 47, в).

Sací část nebo vodicí kužel l1, má úhel 2, rovné pro ruční vystružování 1–3°, pro strojní vystružování při zpracování oceli 8–10°, pro litinu 20–30°. Úhel kužele plotu 2 ovlivňuje axiální sílu: čím větší je, tím větší je potřebná axiální síla.

Kalibrační část l3 zajišťuje kalibraci otvoru a zadaný směr vývoje.

Reverzní kužel navazující na kalibrační část (s rozdílem největšího a nejmenšího průměru 0,01–0,08 mm) slouží ke snížení tření výstružníku o povrch otvoru.

Rýže. 47. Vývoj, jeho části a prvky: 1 – hlavní řezná hrana; 2 – přední plocha; 3 – týlní plocha; 4 – zadní povrch

Výstružníky jsou válcové a kuželové, ruční a strojní. Strojní výstružníky mají mnohem kratší pracovní část než ruční výstružníky. Výstružníky se podle konstrukce dělí na ocasní nesené a nesené, pevné a s vloženými noži. Pro zvýšení produktivity se používají výstružníky vybavené deskami z tvrdé slitiny.

Na vrtačkách se provádějí dva hlavní typy práce: vrtání a vystružování. Kromě toho mohou vrtačky provádět zahlubování, vystružování, vnitřní závitování atd.

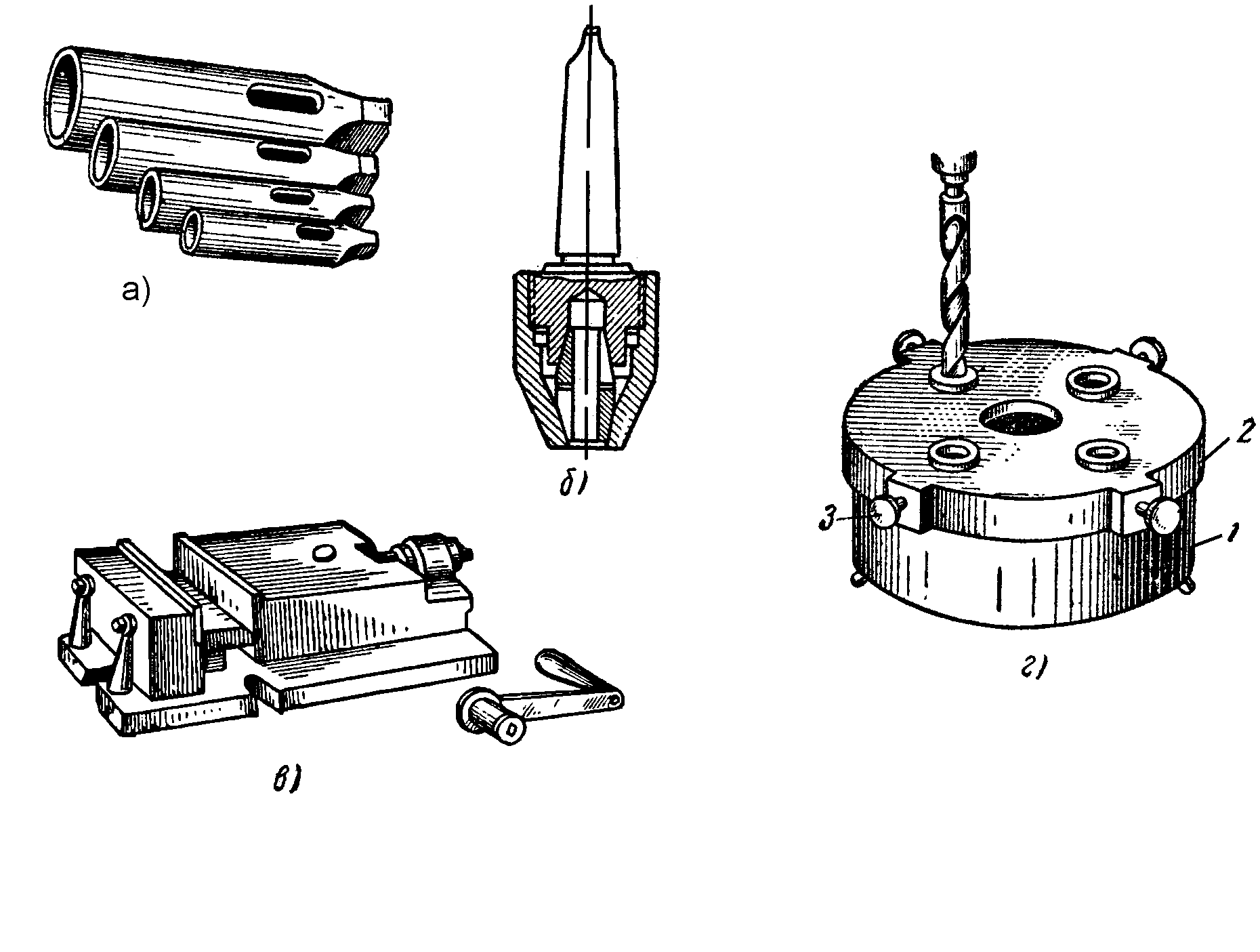

Vrtání je tam něco obyčejného a něco hlubokého. Při konvenčním vrtání se k výrobě průchozích otvorů používají spirálové vrtáky s kuželovou nebo válcovou stopkou. První se upevňují ve vřetenu stroje přímo nebo pomocí adaptérových kuželových pouzder (obr. 48, а), druhý – pomocí dvou- a tříčelisťových vrtacích sklíčidel (obr. 48, б) ručně nebo pomocí klíče.

Rýže. 48. Příslušenství a zařízení pro vrtačky: а – kuželová pouzdra adaptéru; б – sklíčidlo pro zajištění vrtáků s válcovou stopkou; в – strojní svěrák; г – nadzemní vodič; 1 – obrobek; 2 – dirigent; 3 – šroub

Instalace a upnutí obrobku na stůl stroje se v závislosti na jeho tvaru a velikosti provádí do strojního svěráku, do univerzálního (nastavitelného) čtyřhranu, hranolů pro instalaci kulatých dílů, závěsných a krabicových přípravků atd.

Nejčastěji se používá strojní svěrák (obr. 48, в) a přípravky jsou speciální zařízení vyrobená podle tvaru obrobku. Pomocí přípravků lze vrtání provádět bez předběžného označení dílu. Při použití nadzemního vodiče (obr. 48, г) obrobek 1 zajištěno ve svěráku stroje nebo přímo na stole stroje; dirigent 2 aplikované a zajištěné bočními šrouby 3 na části povrchu dílu, kde potřebujete vyvrtat otvor.

Slepé otvory se vrtají pomocí dorazů dostupných na vrtačce nebo pomocí dorazového pouzdra připevněného přímo k vrtačce.

Pro hluboké vrtání, kdy hloubka otvoru přesahuje jeho průměr 5x a více, se obvykle používají speciální vrtáky: 1) pistolové vrtáky – pro vrtání otvorů o průměru do 25 mm; 2) dělové jednostranné řezání – pro vrtání otvorů o průměru větším než 25 mm; 3) trubkové – pro kruhové vrtání otvorů o průměru větším než 80 mm (proces řezání probíhá podél kruhového povrchu) atd.

Vrtání se provádí na horizontálních vrtacích (hlubokých) strojích s rotací obrobku a podélným posuvem vrtáku, což snižuje pravděpodobnost, že se vrták odkloní od osy otvoru. Díl je zajištěn v čelistech sklíčidla a v pevné podpěře.

Vystružování – druhotné opracování vrtákem o větším průměru dříve vyvrtaného otvoru. Sekundární úprava se používá pro otvory o průměru větším než 30 mm. Vrtáky velkých průměrů mají velké propojky, takže při jejich použití jsou zapotřebí zvýšené posuvové síly. Kromě toho takové vrtáky často vytvářejí odchylky od osy vrtání.

Při tomto způsobu zpracování se nejprve vyrobí otvor menšího průměru (0,2–0,4 průměru daného otvoru), poté se vyvrtá vrtákem daného průměru.

Hlavní typy zpracování, které lze provádět na vrtačkách, jsou znázorněny na Obr. 49.

Rýže. 49. Hlavní typy zpracování na vrtačkách: a – vrtání; b – vystružování; V – rozvinutí; G – řezání závitů; e – zahloubení; e – zahloubení; 1 – nastavitelný řezák; 2 – vodící část

Vrtání otvory se vytvářejí otáčením vrtáku a jeho axiálním posuvem (obr. 49, а). Nástroj je obyčejný spirálový vrták nebo jiný vrták určený k vytvoření válcové díry do kovu.

Můžete vrtat slepé i průchozí otvory.

Na vertikálním stroji se často provádí vrtání, tedy druhotné opracování velkoprůměrovým vrtákem již dříve vyvrtaného otvoru, aby byla zachována osová vzdálenost při vrtání otvorů velkých průměrů, při zpracování jedním velkým průměrem vrták může způsobit značnou odchylku osy vrtání. Při běžném vrtání je dosaženo přesnosti otvoru třídy 4–5.

Zahlubování otvory (obr. 49, б) se vyrábí se zahloubením pro zlepšení geometrického tvaru dříve vyvrtaného válcového otvoru. Poskytuje stejnou přesnost otvoru jako vrtání.

Rozvinutí otvory (obr. 49, в) provádí se obvykle po zahloubení za účelem odstranění hrubých stop předchozího opracování; Během této operace není zajištěna korekce geometrie díry.

Nasazení se provádí jednorázově nebo opakovaně. S jednoduchým vystružováním lze dosáhnout děr třídy přesnosti 2–3 a s dvojitým nebo trojitým vystružováním lze dosáhnout přesnosti třídy 1–2. Čistotu povrchu otvoru při vystružování lze upravit na 7–8.

Řezání závitů (obr. 49, г) se vyrábí po vyvrtání otvoru na velikost řezaného závitu pomocí závitníků různých provedení. V tomto případě je nutný zpětný zdvih vřetena (reverzace), aby se závitník po odříznutí závitu vyšrouboval z obrobku. Výjimkou jsou tzv. padací závitníky, které vypadávají z pouzdra vřetena, a speciální maticové závitníky, u kterých se závitové matice posouvají postupně na hladkou část hřídele závitníku.

zahloubení (obr. 49, д) se používají po vyvrtání otvorů pro srážení hran, např. pro zápustnou hlavu šroubu.

Počítání (obr. 49, е) je určen pro oříznutí konce nálitku obrobku nebo pro získání stupňovité díry. Tato operace se provádí speciálním nástrojem – válcovým zahloubením, který má nastavitelnou frézu 1, nastavte podle velikosti průměru opracovávané plochy a vodící části 2 aby bylo zajištěno vyrovnání povrchů stupňovitého otvoru.

Kromě uvedených základních prací mohou vrtačky provádět i jiné druhy opracování otvorů speciálními nástroji, například tvarové zápichy na válcových a koncových plochách otvorů.

Při vrtání hlubokých děr na běžných vrtačkách nemohou spirálové vrtáky zajistit správný směr a přímost osy díry. V těchto případech se vrták vzdaluje od směru určeného osou otáčení vřetena, protože spirálové vrtáky poměrně slabě zajišťují přímost směru axiálního pohybu břitů. Přímost osy otvoru je zajištěna pouze tuhostí vrtáku a vodícím působením pásků umístěných podél drážek vrtáku a klouzajících po vrtané části otvoru.

Pokud jsou obě břity vrtáku nestejnoměrně naostřeny nebo jsou nerovnoměrně otupené, vrták také začne „posouvat“ osu otvoru od osy otáčení vřetena. Dráha vrtáku je značně ovlivněna prací vrtáku v počátečním okamžiku vrtání, kdy se řezání provádí pouze příčnou hranou kolmou k ose vrtáku. Navíc přítomnost výrazných elastických deformací vrtáku během provozu (podélné ohýbání), mezery v ložiskách vřetena, nerovnoměrné přilnutí třísek k hlavním a pomocným břitům vrtáku vytvářejí podmínky pro to, aby se vrták vzdaloval od vřetena. osa.

Aby se zabránilo sklouznutí vrtáku nebo ohnutí osy otvoru při hlubokém vrtání, používají se následující metody a techniky:

– malé posuvy a také pečlivé ostření vrtáku, zajištění rovnoměrného sklonu obou břitů, sledování opotřebení vrtáku a přilnavosti kovu na břitech a pomocných hranách; správné chlazení vrtačky;

– předběžné vrtání pomocí krátkého vrtáku velkého průměru, což je zvláště nutné při vrtání otvorů vrtáky malých průměrů na revolverových strojích a automatech;

– vrtání ve směru spirálového vrtáku pomocí vrtacího pouzdra s relativně malými poměry délky otvoru k průměru;

– vrtání s rotujícím obrobkem; v tomto případě dochází k jakémusi samostředění vrtáku, na rozdíl od jeho obvyklé tendence k driftování.