Podlahový potěr je nejběžnějším podkladem pro podlahové krytiny v obytných, veřejných, administrativních a bytových budovách. Stěrky se podle provedení dělí na stěrky na podklad, na dělící (hydroizolační) a tepelně izolační vrstvu a prefabrikované stěrky.

Tento přehled bude věnovat zvláštní pozornost cementově-pískovým potěrům a online výpočtu vstupních komponentů. Množství materiálů můžete vypočítat pomocí jednoduchých vzorců, ale kalkulačka podlahového potěru tento proces výrazně zjednoduší. Kromě kalkulátoru a metod pro stanovení komponent jsou uvedena základní doporučení a konstrukční vlastnosti těchto typů povlaků.

Online kalkulačka podlahového potěru

Pro výpočet potěru podle komponent budete potřebovat:

- Zadejte rozměry místnosti.

- Určete tloušťku potěru.

- Vyberte značku cementu použitého k výrobě malty.

- Specifikujte požadovanou značku malty a typ potěru (polosuchý nebo vlhký)

Poměr voda-cement cementově-pískového potěru

Cementopískové potěry lze rozdělit na klasický typ, široce používaný v soukromé výstavbě, a profesionální polosuché nátěry. Hlavním rozdílem mezi polosuchým potěrem a klasickým mokrým potěrem je množství vody. Při míchání roztoku se přidává téměř dvakrát tolik než u mokrého potěru. Toto množství vody je přitom tak akorát pro hydrataci a získání síly značky.

Vzhledem k omezenému poměru voda-cement (0,35 – 0,43) bude obtížné vyrobit velký objem polosuchého potěru pomocí běžné gravitační míchačky betonu. Obvykle se pro tyto účely používají specializovaná maltová čerpadla, která nejen násilně míchají směs, ale také ji dodávají na místo instalace.

Pokud jsou objemy malé nebo není možné použít objemné zařízení, je východiskem ručně vyrobený polosuchý nebo mokrý potěr. Poměr voda-cement klasického potěru je 0,48 – 0,55.

Zvláštností poměru voda-cement je, že se vypočítává pouze z hmotnosti cementu. Například k výrobě betonu M300 bude 100 kg cementu vyžadovat 100 × 0,53 = 53 litrů vody. Ale pracujeme s poměry betonu a malty, přejdeme k objemovým ukazatelům. A v tomto případě 100 kg cementu ≈ 0,07 m³. Vynásobte takto: 0,07 m³ × 0,53 = 0,037 m³ vody – dostanete chybu. Jak se tomu vyhnout, je popsáno níže na příkladu výpočtu složek podlahového potěru.

Složení podlahového potěru

Cementovo-pískový podlahový potěr se připravuje z následujících složek:

- Cement. Běžná značka 400.

- Stavební písek střední hrubosti s přirozenou vlhkostí a bez jílových nečistot.

- Voda použitá pro míchání pojiv roztoku musí být čistá, pitná (z vodovodu nebo z přírodních zdrojů vody).

Mezi další opatření při výrobě potěrů patří:

- Zavedení plastifikátorů pro zvýšení pohyblivosti betonových a maltových směsí, urychlení tuhnutí a získání pevnosti.

- Výztuž potěru.

Při použití cementu M400 se mokré cementově-pískové potěry vyrábějí z roztoku skládajícího se z 1 dílu cementu, 3 dílů písku a 0,55 dílu vody. V tomto případě je výsledná pevnost v tlaku minimálně 150 kgf/cm. U polosuchého potěru se stejným poměrem cementu a písku je nutné snížit množství vody na 0,43 dílů nebo méně (v závislosti na vlhkosti písku).

Poměry složek v potěrech (po částech) v závislosti na značce malty a cementu:

| Stupeň řešení | Cementová třída | Množství cementu | Množství písku | Poměr vody a cementu pro suché/mokré |

| M150 | M300 | 1 | 2 | 0,43/0,55 |

| M200 | M300 | 1 | 1 | 0,38/0,48 |

| M150 | M400 | 1 | 3 | 0,43/0,55 |

| M200 | M400 | 1 | 2 | 0,38/0,48 |

| M300 | M300 | 1 | 1 | 0,35/0,4 |

Výpočet potěru (počet hlavních součástí)

Vypočítejme například požadovaný počet komponentů pro polosuchý podlahový potěr v místnosti o velikosti 20 m². Použijeme cement M400. Podíl cementu/písku/vody pro maltu třídy 150 je 1/3/4,3, resp. Tloušťka potěru je 4 cm nebo 0,04 m (minimální přípustná hodnota).

Ihned po výrobě si cement zadržuje maximum vzduchu, a proto váží méně. A během tohoto období je hustota cementu M400 a M500 asi 1100 kg/m³. Během skladování a přepravy se zhutňuje a zvlhčuje. Takže jeden metr krychlový cementu už může vážit 1600 kg.

Pro výpočty budeme brát průměrnou hodnotu cementu – 1300 kg/m³. Bereme také hmotnost jednoho metru krychlového písku = 1600 kg/m³. Pro vodu: 1000 l ≈ 1000 kg = 1 m³.

Výpočet složek podlahového potěru:

- Na potěr je potřeba 20 m² × 0,04 m = 0,8 m³ směsi.

- Nejprve musíte vypočítat, kolik metrů krychlových je v jedné části řešení. Zdá se, že vše je jednoduché: 1 / (1 + 3 + 0,43). Problémem je ale poměr voda-cement, který je dán hmotností cementu. Váhu zatím neznáme, ale známe hustoty 1300 kg/m³ pro cement a 1000 kg/m³ pro vodu. Proto v této fázi, aby byly výpočty správné, zavedeme pro poměr voda-cement koeficient 1,3. Dostáváme: 1 / (1 + 3 + (0,43 × 1,3)) = 1 / 4,559 = 0,219 m³ v jedné části roztoku.

- Na 1 m³ malty pro polosuchý potěr budete potřebovat: 0,219 m³ cementu; 0,219 × 3 (vynásobeno třemi díly) = 0,658 m³ písku; 0,219 × 0,559 (součinitel voda-cement při zohlednění koeficientu) = 0,123 m³ vody;

- Převedeme výsledky na kilogramy a litry: 0,219 m³ × 1300 kg/m³ ≈ 285 kg cementu; 0,658 m³ × 1600 kg/m³ ≈ 1050 kg písku; 0,123 m³ × 1000 kg/m³ ≈ 123 l vody. Při znalosti hmotnosti cementu můžeme zkontrolovat, zda jsme správně zadali koeficient pro poměr voda-cement: 285 × 0,43 ≈ 123 litrů vody (vše je správně).

- Zbývá pouze vynásobit získaná data požadovaným objemem (v našem případě 0,8 m³): 285 kg × 0,8 = 228 kg cementu; 1050 kg × 0,8 = 840 kg písku; 123 l × 0,8 = 98 l vody.

Provedením výpočtů pomocí této metody získáte množství materiálů potřebných pro instalaci polosuchých i mokrých potěrů. Je důležité nezapomenout na zvláštnosti poměru voda-cement.

Plastifikátory do cementově pískových malt

Je nemožné zvýšit plasticitu směsí zvýšením množství vody, protože změna poměru voda-cement nevyhnutelně povede ke snížení specifikované pevnosti roztoku a také ke vzniku smršťovacích trhlin. Pro tyto účely se doporučuje používat speciální přísady – změkčovadla, vyráběné v různých formách (tekuté, práškové).

Plastifikátory pro beton se dělí na:

- Hydrofilní – reagující s vodou, která se nachází ve všech betonových směsích. V důsledku chemického procesu se vytváří adstringentní a tekutá kompozice. Jakmile je změkčovadlo v betonovém roztoku, váže molekuly vody, které se mění na viskózní směs, která interaguje s cementem, drceným kamenem a pískem.

- Hydrofobní a hydrofobizující – během procesu tuhnutí vytlačují vodu ze směsi. Princip fungování je založen na nasycení směsi mikroskopickými vzduchovými dutinami, což následně zvyšuje izolační vlastnosti hotové konstrukce, odstraňuje přebytečnou vlhkost a snižuje možnost zamrznutí litého roztoku.

Jednou z nejběžnějších modifikací superplastifikátorů pro zvýšení pohyblivosti betonových a maltových směsí, urychlení tuhnutí a získání pevnosti je C-3.

Plastifikátor S-3 je dostupný v následujících formách: prášek a kapalina. Výrobek obsahuje sulfonované polykondenzáty a síran sodný.

Jelikož je tato přísada univerzální, je široce používána pro:

- Zvýšení plasticity směsi.

- Zvýšení mrazuvzdornosti.

- Zlepšení hydratace cementu.

- Snížení koncentrace vzduchových pórů.

Spotřeba změkčovadla S-3:

| Typ změkčovadla S-3 | Spotřeba, kg / 100 kg suchého cementu | přihláška |

| Tekutina | 0,6 – 1,2 | stěhování betonu pro stavbu stěn a stropů, lití podlah, instalace potěrů |

| Sucho | 0,2 – 0,4 | |

| Tekutina | 1,2 – 2,4 | samozhutnitelný beton pro lití základů, monolitické konstrukce, složité železobetonové konstrukce |

| Sucho | 0,4 – 0,8 |

Postup použití změkčovadla S-3:

- Kapalný roztok změkčovadla se důkladně promíchá a přidá do vody, aby se rozpustil.

- Voda se změkčovadlem se nalije do běžící míchačky betonu. Odměřte potřebné množství cementu a naložte do míchačky na beton. Přidejte pevné kamenivo a přiveďte roztok do připravenosti.

- Při použití práškového změkčovadla C-3 je nutné nejprve připravit 35% vodný roztok změkčovadla (přibližně 1 díl změkčovadla na 2 díly vody).

Výztuž podlahového potěru

Vyztužení potěru není povinný proces a obvykle se provádí v následujících případech:

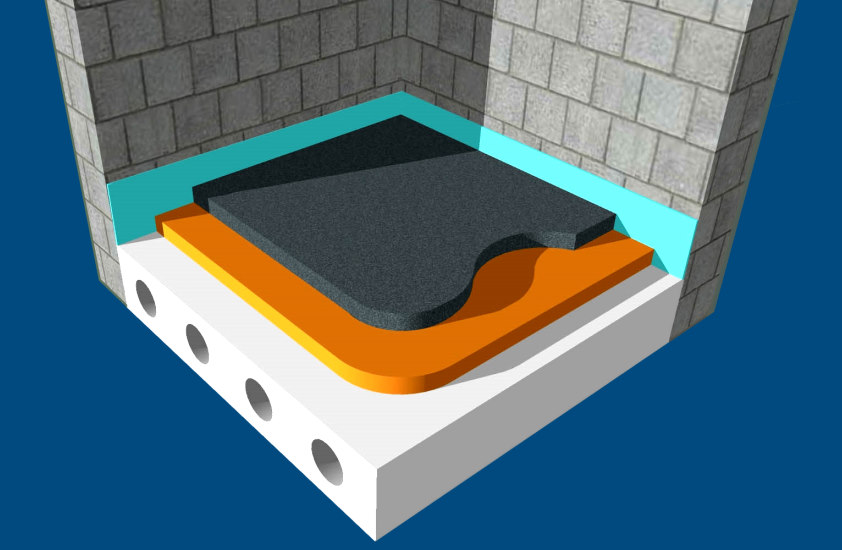

- Když je potěr položen na podklad podléhající ohýbání a natahování. Příkladem může být instalace vícevrstvé podlahové konstrukce, kdy je potěr umístěn nad tepelně izolační vrstvou z minerální vlny, pěnového polystyrenu nebo zvukotěsných materiálů.

- Při použití zásypu (písek, expandovaná hlína, drcený kámen) ke zvýšení úrovně podlahy se také doporučuje vyztužit potěr.

- Když je potřeba zpevnit potěr v místech zvýšené zátěže (pod kamny, krby, v garáži).

- Při tloušťce potěru větší než 50 mm.

Hlavní materiály pro vyztužení jsou:

- Kovová výztužná síťovina. S jejich pomocí se vytvoří nejodolnější povlak. To je způsobeno přítomností rámu schopného distribuovat zatížení v potěrových konstrukcích a chránit je před zničením během ohýbání.

- Polymerové, sklolaminátové a kompozitní výztužné sítě mají slabší pevnost v tahu než kovové, proto se používají pro nezatížené potěry (podlahy v bytech a soukromých domech).

- Třetí běžnou výztužnou složkou je vlákno. Vlákno ve formě vláken může být vyrobeno z kovu, polypropylenu, čedičového vlákna nebo sklolaminátu. Potěr s vláknem přimíchaným do roztoku chrání před trhlinami a smršťováním, ale nemůže odolat vysokému namáhání v tahu a ohybu.

Běžným typem vlákna jsou propylenová vlákna průsvitného bílého odstínu o průměru 15 – 25 mikronů. Poměry jeho přidání do roztoku závisí na požadavcích na potěr:

| Spotřeba vlákniny | Charakteristika potěru |

| 300 gr na cu. m | Minimální povolená spotřeba. Toto množství mírně zlepšuje kvalitu potěru (funkce pojiva) a usnadňuje práci s materiálem. |

| 600 gr na cu. m | Výrazně se zvyšuje tažnost, odolnost proti pronikání vlhkosti, pevnost a životnost nátěru. |

| 800 až 1500 g na krychli. m | Je dosaženo maximální účinnosti. |

Obvykle se potěry v domech a bytech instalují na stávající železobetonové desky. Taková základna neumožňuje vznik tahových zatížení, což vede k deformacím. V tomto případě tedy není potřeba výztužné výztuže – potěr bez dalších inkluzí dokonale zvládne své funkce.

Potěrové zařízení. Základní pravidla

Potěry pro pevnost v tlaku by měly být vyrobeny:

- K vyrovnání povrchu podkladové vrstvy betonu třídy ne nižší než B 12,5 (M 150), cementové pískové malty s pevností ne nižší než 15 MPa (150 kgf/cm);

- pro samonivelační polymerní nátěry – z betonu třídy ne nižší než B 15 (M 200) nebo cementové pískové malty o pevnosti nejméně 20 MPa (200 kgf / cm).

Při instalaci souvislých potěrů z betonu a cementově pískové malty musí pohyblivost betonu odpovídat:

- Pro beton – sesuv kužele 2 – 4 cm (na obrázku výše označeno písm А).

- Pro cementovo-pískovou maltu – hloubka ponoru kužele StroyTsNIL je 4 – 5 cm (označeno písmenem na obrázku výše Б).

- Cementopískové potěry lze zhotovit i metodou lití z roztoku tekuté konzistence odpovídající tahu standardního kužele 8-11 cm.

Minimální tloušťka potěru:

- Při pokládání na podlahové desky – 20 mm.

- Pro tepelně nebo zvukově izolační vrstvu – 40 mm. Při konstrukci potěru by měl být mezi touto vrstvou a potěrem vložen jednovrstvý hydroizolační koberec z polyetylenové fólie, střešní lepenky nebo pergamenu. Hydroizolace není vhodná pro plnění pískem nebo struskou.

- Pro zakrytí potrubí by měl být potěr o 10-15 mm větší než jejich průměr.

Horní část potěru by měla být pod značkou hotové podlahy o tloušťku nátěru. Tyto značky se umísťují na stěny, ze kterých se pomocí vodováhy a ovládací tyče přenášejí na majáky, nebo se pro tyto účely využívají moderní konstrukční laserové vodováhy. První řada vodících lišt majáku je položena ve vzdálenosti 20-30 cm od stěny, zbytek je umístěn ve vzdálenosti 1,5-2 m rovnoběžně s první řadou. Každý maják se umístí na malé upevňovací značky z malty a přitlačí je na požadovanou značku. Cementově-pískový potěr se položí v pásech mezi dvě vodítka majáku a vyrovná se. Pokud vezmeme v úvahu technologii polosuchého podlahového potěru, pak lze majáky vyrobit přímo z roztoku.

Den po položení malty, když potěr ztvrdne a unese váhu pracovníka (bez promáčklin od bot), se majáky (pokud byly instalovány) odstraní a zkontroluje se rovnoměrnost potěru. Zároveň se pomocí dvoumetrového kovového pravítka odříznou nerovnosti a eliminují nerovnosti, zejména v místech, kde se dotýkají dříve položených úseků potěru. Drážky vzniklé po odstranění lišt majáku jsou utěsněny cementovo-pískovou maltou.

Po 1 – 2 hodinách, kdy malta v drážkách začíná tuhnout, se celý povrch potěru přetře dřevěnými hladítkami nebo sádrovým hladítkem s přidáním plastičtější malty.

Aby se zabránilo tvorbě trhlin a oddělení od podkladu, druhý den po instalaci potěru je jeho povrch navlhčen vodou (nejméně dvakrát denně) nebo pokryt plastovou fólií nebo pergamenem.

Pojďme si to krátce shrnout. Zvláštností polosuchého podlahového potěru je použití minimálního množství vody k promíchání směsi cementu a písku. Výsledkem není roztok na lití, ale drobivá, homogenní hmota. Pro zlepšení vlastností směsi a hotového potěru se do směsi přidávají také plastifikační přísady a zpevňující složky. To vše je třeba vzít v úvahu při výpočtech a předložený online kalkulátor potěru s tím velmi pomůže. Jediné, co algoritmus nezahrnuje, jsou pomocné komponenty, které nejsou vždy použity. A pokud se použije výztuž a zvýšená tažnost, lze komponenty pro to snadno vypočítat samostatně.

Na obchodních podlahách mezi stavebními materiály najdete hotové směsi a jednotlivé komponenty. Zvažte, jak připravit cementovou maltu pro nalévání podlahy v druhém případě, což je důležité zvážit. Pojďme se seznámit s pravidly pro přípravu pracovní hmoty, jak určit poměry základních a doplňkových přísad, vypočítat spotřebu potřebných materiálů. Po přečtení článku nezůstanou na konzultanty a řemeslníky prakticky žádné otázky a vytvořené pokrytí splní očekávání.

Přehled typů cementových potěrů

Chcete-li získat požadovaný výsledek, je nutné určit vlastnosti budoucí základny pro dekorativní povrchovou úpravu. Dále se rozhodne, jaké řešení je pro podlahový potěr v konkrétním případě potřeba. Zvažme každou z možností podrobněji.

Základní složení

Složení kompozitu, ze kterého je podklad tvořen, představují tři skupiny komponentů. Tím hlavním je pojivo. Na podlahu se zpravidla používá pouze cement. Častěji řemeslníci volí jakost materiálu M400 nebo M500 (portlandský cement: CPU 32,5 nebo PC 42,5).

Za mechanickou pevnost odpovídá minerální pevné plnivo. Většinu času je to písek. Pokud chcete vytvořit vyrovnávací vrstvu velké tloušťky, pak je rozhodnuto, jak v tomto případě vyrobit potěrovou maltu. Zde se přidává jemný štěrk, drcený kámen, méně často mramorové třísky nebo keramzit. Mistři dávají přednost druhému z důvodu jeho nízké hmotnosti. Takže suchý zbytek bude vyvíjet menší tlak na nosné podpěry (stěny, základy, podlahové desky).

Třetí skupinou složek jsou funkční přísady. Jsou potřebné k opravě určitých technických ukazatelů. Například odolnost vůči zvýšené zátěži nebo změnám vlhkosti s teplotami. Majitel zařízení přitom může ušetřit za nákup dražšího cementu s plnivy.

Požadavky na základní suroviny jsou popsány v tabulce:

| Komponenta | Základní požadavky | Přístup „udělej si sám“. |

| Cement | Musí být provedeno nejpozději před 3 měsíci. Dokonce i v uzavřených obalech jsou vlastnosti materiálu sníženy – po 3-4 měsících o 15 procent nebo více. | Pokud existuje vysoce kvalitní cement, pak po 3-5 měsících to bude pojivo s nižší jakostí. Například byl PC 42,5 (M500), bude PC 32,5 (M400). To je třeba vzít v úvahu, protože proporce budou muset být upraveny. |

| Песок | Písek připravený k použití se prodává na obchodních platformách. Je čistý a suchý. | Nejlepší volbou pro potěr je říční písek pro nepravidelné ostré hrany. Před přidáním plniva do roztoku je nutné z hmoty vyloučit suť, zbytky vegetace a kameny. Můžete si vzít pletivo nebo síto s buňkami do 3-5 mm. Dále se provádí mytí, aby se odstranily zbytky hlíny a zbytečné nečistoty. Na konci se písek vysuší. |

| Aditiva | Na obchodním patře najdete hotové plastifikátory pro cementové malty. Je důležité dodržovat proporce doporučené výrobcem (na obalu). | Existuje staromódní způsob, jak nahradit moderní hotová změkčovadla – mýdlo na prádlo. Dnes se používají i prací prostředky a prášky s minimálním počtem složek ve složení. Tento přístup je však nežádoucí kvůli možným nepříznivým chemickým reakcím mezi cementem a přísadami pro domácnost. |

Častěji se pro vytvoření potěru připravuje kapalný roztok. To znamená, že k základním složkám se přidává voda. Je na to jediný požadavek – čistý. Neměly by tam být žádné nečistoty, protože mohou mít negativní vliv na technický stav konečného výsledku. Voda z kohoutku by byla platným řešením.

Často řešením, jak připravit řešení pro lití vyztužené podlahy, jsou kovové armatury. Aby se však snížila hmotnost suchého zbytku, může být mřížka vyloučena a do roztoku mohou být přidány přísady vláken. Jedná se o syntetické (polypropylenové), minerální (čedič, sklo) nebo kovové (hobliny) vlákno, inertní vůči alkalickému prostředí. Spolu s pojivovou složkou poskytuje materiál suchému zbytku zvýšenou pevnost v tahu/tlaku. To znamená, že riziko praskání při smršťování roztoku a následném provozu podlahy je sníženo na minimum. Při použití polypropylenového vlákna je také pozorován hladší povrch vytvořeného povlaku.

Koncept síly značky

Před přípravou materiálů pro potěrovou maltu je nutné určit pevnostní indikátory požadovaného výsledku. To zohledňuje všechna zatížení, která budou umístěna na budoucí základnu. Jedná se o nábytek, vybavení, dekorativní úpravy a běžkařské schopnosti.

Existují požadavky, které jsou uvedeny v SNiP v roce 1987 (3.0401). Zde je minimální výdrž čtverečního metru potěru (od 150 kg) a odstupňovaná pevnost betonu – od M200 (15 MPa). Existují také následující pokyny:

- při vytváření sklonu roviny není pevnost roztoku menší než 10 MPa (M150);

- při instalaci samonivelačních podlah indikátor odpovídá 20 nebo více MPa (M250);

- pro lehký beton kladený na tepelnou izolaci a hydrobariéru – 2,5 MPa (M100).

Při rozhodování o tom, jaké poměry cementu a písku použít pro potěr, byste se měli zaměřit na normy v SNiP. Ale mistři doporučují provádět práci s ohledem na bezpečnostní rozpětí. Tedy zvýšit značku alespoň o konvenční jednotku. Například pro nakloněnou rovinu připravte roztok M200 místo M150.

Technologické rozdíly

Pro vyrovnání podlahy můžete uspořádat tři typy potěrů. Suché se provádí bez vody, ale na směs je třeba položit hustý tvrdý materiál (speciální sádrové desky, překližka, penoplex). Polosuché znamená minimální množství kapaliny. Mělo by stačit pouze aktivovat adstringentní složku.

Nejběžnější možností je mokrý potěr. Jedná se o tradiční složení s přídavkem vody. Obsah kapaliny v maltě je asi 50 % množství použitého cementu.

Popis videa

Více o různých potěrech se dozvíte v tomto videu:

Optimální poměry složek

Pro zařízení na suchý potěr se používá granulovaný expandovaný jíl. Polosuché se připravuje jako cementový kompozit se skelným vláknem. Podívejme se podrobněji na proporce, jak vyrobit tradiční (mokrou) maltu pro podlahové potěry.

Doporučené normy

Univerzální lidový recept zahrnuje míchání cementu s pískem (1 až 3). V tomto případě vezměte 1 nebo 2 díly vody, abyste získali konzistenci „zakysané smetany“. Hlavní nevýhodou tohoto přístupu je nedodržení provozních podmínek konkrétní místnosti (teplota, vlhkost, mechanické zatížení). Neexistuje žádná záruka, že zaschlý zbytek splní očekávání a nepopraská.

Ve skutečnosti se poměry složek mohou lišit v závislosti na projektu, vlastnostech a povaze použitých složek. Například níže uvedená tabulka uvádí, jaký podíl cementu s pískem pro potěr doporučují odborníci s ohledem na značku pojiva a požadovaný výsledek (suchý zbytek).

| beton (M) | Cement PC (1 díl) | Množství písku (po částech) |

| 100 | 300 | 3 |

| 150 | 300 | 2,5 |

| 400 | 3 | |

| 500 | 4 | |

| 200 | 300 | 1 |

| 400 | 2,5 | |

| 500 | 3 | |

| 600 | 4 | |

| 300 | 400 | 1,8 |

| 500 | 2,1 | |

| 600 | 3 |

Důležitý je také poměr voda-cement. S hustou hmotou se špatně pracuje a tekutá hmota při vysychání praská. Za optimální možnost se považuje ⅓ až ½ dílů objemu cementu. Pokud jsou použity tekuté přísady, částečně nahrazují část vody.

Pokud jde o průměrnou velikost pevného plniva (štěrk nebo drcený kámen), používá se k přípravě těžkého betonového roztoku. Tato skladba se používá pro místnosti se zvýšeným mechanickým zatížením podlahové základny. Například v garáži, průmyslovém sektoru, skladech, tržištích.

V obytné budově je relevantní pouze expandovaná hlína.

Přidává se ke snížení hmotnosti kompozitu a k izolaci základny. Klasický recept na přípravu takového řešení vypadá takto: cement – 1 díl, písek – 3, expandovaná hlína – 4.

Popis videa

Video hovoří o technologii vyrovnání podlahy potěrem s expandovanou hlínou:

Míchání roztoku

K přípravě homogenní pracovní hmoty budete potřebovat míchačku betonu nebo stavební míchačku. Ten lze nahradit vrtačkou a tryskou pro těžké směsi. Zavřít požadované řešení a kvalitu ručně pomocí špachtle s hladítkem je téměř nemožné.

Existuje jednoduchá technologie, jak připravit řešení podlahového potěru.

- Suché materiály se smíchají dohromady. Uvažujme příklad pro kompozit s pevností M150 (poměr PC 22,5 (M400) a písku 1 ku 3). Zde bude potřeba 50 kg cementu na 16,7 kg plniva. Získání homogenní hmoty pomocí míchačky na beton trvá pouhých 5 minut.

- Dalším krokem je příprava kapalné kompozice. To znamená předběžné smíchání vody se změkčovadlem. Měli byste získat pouze asi ⅓ 1 dílu cementu (objemově). V našem příkladu je to 5,6 litru.

- Třetím stupněm je smíchání výsledného kompozitu s kapalnou kompozicí. Zde je důležité přidávat vodu za míchání suché hmoty. V opačném případě bude obtížné vyhnout se tvorbě hrudek. Takové řešení je pro instalaci podlahového potěru nepřijatelné.

Pokud se má do roztoku přidat vláknina, pak odborníci doporučují ji předem namočit ve vodě. Bude tedy snazší rovnoměrně rozložit vlákna po celé hmotě. Současně se do nádoby po smíchání suchých složek s vodou přidá kompozice připravená s vyztužující přísadou.

Někteří mistři začínají hníst kompozit z přípravy cementového mléka. To znamená, že pojivo se nejprve rozpustí ve vodě a poté se přidá do suché směsi. Tento přístup je zvláště relevantní v případě použití jiného plniva.

Při použití keramzitu existuje také pravidlo. Před přidáním plniva do roztoku je nutné jej uchovávat ve vodě, aby se snížila nasákavost. Tímto způsobem bude vyloučeno riziko vzniku trhlin v nátěru a nebude narušen proces vytvrzování pevnosti cementového kompozitu.

Popis videa

Zde se můžete dozvědět o potěru pro teplou vodu:

Výpočet kompozitního objemu pro potěr

Než vytvoříte maltu z cementu a písku pro nalévání podlahy, musíte připravit požadované množství materiálů. K tomu je třeba vypočítat celkový objem pracovní hmoty. Zde budete potřebovat oblast objektu a výšku budoucího pokrytí.

- délka místnosti – 6 m;

- šířka – 3 m;

- tloušťka potěru – 0,05m.

Potom se objem suchého zbytku bude rovnat 6 * 3 * 0,05 = 0,9 metrů krychlových. Během odpařování vody se cementový kompozit smršťuje o 1,5-3%. Pro nejpřesnější výsledek 0,9 cu. m. se musí vynásobit koeficientem smrštění rovným 1,2. To znamená, že k vytvoření hrubého povlaku bude potřeba celkem 1,08 metru krychlového pracovní hmoty.

Zvažte, kolik písku a cementu bude potřeba pro náš příklad. Pro přípravu kompozitu M150 na bázi portlandského cementu PC 42,5 (M500) bude výpočetní algoritmus následující:

- poměr složek je 1 ku 4, což znamená, že celkem bude 5 dílů;

- každá část představuje 1,08 / 5 = 0,216 metrů krychlových;

- 0,216 * 4 = 0,864 připadá na písek, 0,216 metrů krychlových na cement.

Pokud 1 krychlový metr pojiva váží přibližně 1,3 tuny, pak pro náš příklad potřebujeme 0,216 * 1300 = 280,8 kg PC 42,5 (M500). Hmotnost metru krychlového suchého písku je asi 1625 kg. To znamená, že pro potěr zde potřebujete 0,864 * 1625 = 1404 kg plniva. Voda na takový objem vyjde 108-135 litrů. Pokud plánujete použít sklolaminát a hotové změkčovadlo, budou potřebovat přibližně 280,8 a 990 gramů. Pokud jde o vyztužující přísadu, doporučené minimum je 1 gram na 1 kg portlandského cementu, pokud je jeho kvalita vyšší než PC 32,5 (M400). To stačí na výměnu kovové sítě.

Popis videa

Více o polypropylenovém vláknu je popsáno ve videu:

Na základě získaných údajů je možné určit spotřebu cementové malty a materiálů na metr čtvereční. Metr. Zde stačí vydělit dříve získané výsledky 18 m (podle příkladu 6 * 3 = 18). Celkem na čtverec bude potřebovat 1,08 / 18 u0,06d 90,3 metrů krychlových. pracovní hmota, která obsahuje téměř 78 kg pojiva, 6 kg suchého písku a asi 7,5-XNUMX litrů tekuté složky.

U keramzitu je spotřeba určena tloušťkou jeho náplně. Minimální vrstva je 3-4 cm.U podkladu, pod kterým je nevytápěná místnost, je minimální údaj 10 cm. Pokud je tedy hmotnost metru krychlového 400 kg, tloušťka násypu je 3 cm, plocha místnosti je 18 metrů čtverečních. m., pak potřebujete 0,01 * 3 * 18 * 400 = 216 kg kameniva z expandované hlíny.

Nejdůležitější znaky

Při rozhodování o tom, jak vyrobit maltu pro lití podlahy, musíte vzít v úvahu provozní podmínky budoucího potěru, abyste správně určili jeho značkovou sílu a složení.

V závislosti na značce použitého cementu a přísad se může poměr složek lišit.

Množství přidaného cementu závisí také na datu jeho balení (přípravy). Blíže k uplynutí půl roku (doba použitelnosti) se značka pojiva snižuje o jednotku.

Pokud plánujete používat tekuté přísady (změkčovadla), pak jejich objem nahrazuje část vody.

Pokud je nutné instalovat výztužný rám nebo síť, mohou být kovové prvky nahrazeny syntetickými, minerálními nebo kovovými vlákny. Tento materiál je součástí pracovní hmoty kompozitu.

Z dalších minerálních složek pro obytný sektor je relevantní pouze keramzit. Umožňuje snížit hmotnost silného potěru a izolovat hrubý podklad.