Při provádění takové technologické operace, jako je svařování nerezové oceli, je důležité vzít v úvahu jak fyzikální vlastnosti materiálu, tak jeho chemické složení. Pouze v tomto případě se můžete spolehnout na to, že připojení bude provedeno efektivně a spolehlivě.

Argonové svařování nerezové oceli

Výzva pro svařování dílů z nerezové oceli

Svařování nerezové oceli je ztíženo tím, že tento materiál patří do kategorie vysokolegovaných slitin, což znamená, že jeho složení obsahuje v dostatečně velkém množství prvky ovlivňující jeho základní vlastnosti. Zejména v nerezové oceli je takovým prvkem chrom. Jeho obsah v této slitině může být 12–30 %. Chrom spolu s prvky jako nikl, titan, mangan a molybden tvoří antikorozní vlastnosti nerezové oceli, ale zároveň jí propůjčují další vlastnosti ovlivňující svařitelnost.

Pro ty, kteří neradi čtou dlouhé články a ponořují se do technických detailů, doporučujeme ihned zhlédnout dvě videa s nejrelevantnějšími možnostmi svařování nerezové oceli pro domácího řemeslníka – elektrodou pomocí invertoru a opět invertorem, ale již v prostředí ochranného plynu (argon).

Z tohoto důvodu je svařování nerezové oceli vždy doprovázeno výraznou deformací spojovaných dílů. V některých případech, kdy díly ke svařování mají značnou tloušťku a mezi nimi není žádná mezera, mohou takové deformace dokonce vést ke vzniku velkých trhlin.

Tepelná vodivost nerezové oceli je 1,5–2krát nižší než u nízkouhlíkových slitin. Tato vlastnost materiálu vede k tomu, že spojované díly ve svařovací zóně se taví i při nižších proudech (o 15–20 %) než při svařování výrobků z nízkouhlíkové oceli.

Při silném zahřátí (více než 500 stupňů Celsia) dochází u nerezových ocelí k tzv. mezikrystalové korozi. Děje se tak proto, že na okrajích zrn kovové struktury se začnou tvořit mezivrstvy sestávající z chrómu a karbidu železa. Tomuto jevu se lze vyhnout nejen pečlivým výběrem svařovacího režimu, ale také nuceným chlazením svařovaných nerezových dílů, ke kterému lze použít obyčejnou vodu. Je však třeba mít na paměti, že vodou lze chladit pouze díly z chromniklových ocelí, které mají austenitickou vnitřní strukturu.

Přehřívání elektrod s nikl-chromovými tyčemi

Vzhledem k nízké tepelné vodivosti spojovaných materiálů a jejich zvýšenému elektrickému odporu je svařování dílů z nerezové oceli doprovázeno silným zahříváním elektrod, jejichž tyče mají chromniklové složení. K zamezení tohoto nežádoucího jevu používejte elektrody pro svařování nerezové oceli o délce až 35 cm.

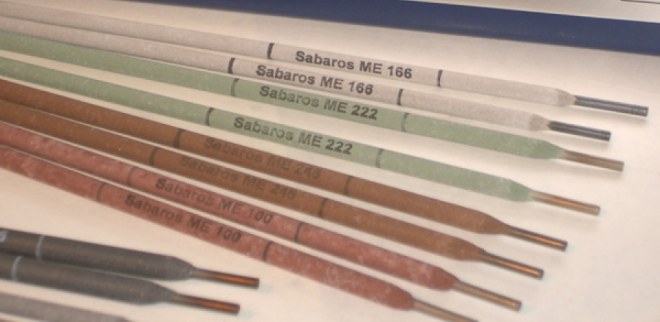

Svařovací elektrody Sabaros ME 101 3,2mm pro svařování nerezových ocelí

Nejběžnější metody svařování nerezové oceli

Svařování výrobků z nerezové oceli, vyznačujících se vysokým obsahem chrómu, lze provádět několika technologiemi. Patří sem zejména následující typy svařování:

- argonový oblouk (pomocí wolframové elektrody a režimů AC/DC TIG);

- prováděno v režimu MMA s obalenými elektrodami;

- poloautomatické obloukové svařování v argonu, prováděné v režimu MIG a pomocí drátu z nerezové oceli;

- tzv. studené svařování nerezové oceli, prováděné pod vysokým tlakem (název této technologie je způsoben tím, že nezajišťuje roztavení kovu v procesu jeho spojování);

- technologie švů a odporové bodové svařování.

Technologie svařování nerezových dílů zajišťuje důkladné odmaštění jejich povrchů acetonem nebo leteckým benzínem. To se provádí za účelem snížení pórovitosti vytvářeného švu, aby byl svařovací oblouk stabilnější a aby se pečlivě očistily okraje spojovaných dílů. Teprve po důkladném vyčištění můžete pokračovat v operaci zvoleným způsobem. Existuje několik základních metod pro svařování dílů z nerezové oceli a také technologie, které se používají jen zřídka. V každém případě by rozhodnutí o způsobu vaření nerezové oceli mělo být provedeno na základě konkrétních podmínek a požadavků na tvarovaný spoj.

Svařování obalenými elektrodami (MMA)

Nejběžnější technologií je svařování nerezových dílů technologií MMA, která zahrnuje použití obalených elektrod. Tato metoda je poměrně jednoduchá, lze ji použít doma, ale neumožňuje získat šev nejvyšší kvality.

Takové svařování nerezové oceli lze pohodlně provádět i doma, ale k tomu budete potřebovat speciální svařovací stroj nazývaný invertor. Aby svařování nerezové oceli s invertorem umožnilo získat spojení s vysokou spolehlivostí, je nutné zvolit správnou elektrodu pro určitou značku nerezové oceli. Všechny elektrody používané pro svařování výrobků z nerezové oceli jsou rozděleny do dvou hlavních typů:

- s rutilovým povlakem na bázi oxidu titaničitého (svařování s takovými elektrodami, které poskytují nízký rozstřik kovu a stabilní oblouk, se provádí na stejnosměrný proud a obrácenou polaritu);

- s povlakem na bázi uhličitanu hořečnatého a vápenatého (s takovými elektrodami se nerezová ocel svařuje stejnosměrným proudem s obrácenou polaritou).

Chcete-li pochopit, se kterými elektrodami vařit nerezovou ocel, stačí se podívat na GOST 10052-75, který představuje všechny typy takového spotřebního materiálu a také stanoví, který z nich by měl být použit pro práci s kovem specifického chemického složení. Aby bylo možné vybrat elektrody z nerezové oceli, které splňují požadavky tohoto GOST, stačí znát značku kovu, z níž musí být díly připojeny.

Můžete se seznámit se všemi požadavky na elektrody pro svařování nerezové oceli stažením GOST 10052-75 ve formátu pdf zdarma z níže uvedeného odkazu.

GOST 10052-75 Obalené kovové elektrody pro ruční obloukové svařování vysoce legovaných ocelí se speciálními vlastnostmi

download

Ruční a poloautomatické svařování nerezové oceli v argonu (AC/DC TIG, MIG)

Pro ruční svařování nerezové oceli v prostředí argonu se používají wolframové elektrody. Tato technologie, dokonce i doma, umožňuje získat vysoce kvalitní a spolehlivé spojení pro výrobky, které se liší malou tloušťkou. Svařování s takovými elektrodami na nerezové oceli se používá hlavně pro instalaci komunikací z potrubí, kterými budou pod tlakem přepravovány plyny nebo různé kapaliny.

Austenitická nerezová ocel musí být svařována se zvláštní opatrností a pozorností

Tato technologie má určité vlastnosti.

- Aby se wolfram, ze kterého jsou vyrobeny nerezové elektrody, nedostal do roztaveného kovu v zóně svařování, je oblouk zapálen bezkontaktně. Pokud to není možné provést přímo na součásti, pak se oblouk zapálí na speciální uhelné desce a opatrně se přesune ke spojovaným obrobkům.

- Svařování nerezové oceli tímto způsobem lze provádět na stejnosměrný i střídavý proud.

- Režimy se vybírají v závislosti na tloušťce spojovaných dílů. Mezi takové režimy patří zejména parametry průřezu wolframové elektrody, průměr drátu použitého jako přísada, parametry proudu (síla a polarita), spotřeba ochranného plynu, rychlost svařování.

- Je velmi důležité, aby úroveň legování přídavného drátu byla vyšší než u spojovaných dílů.

- V procesu svařování by elektrody z nerezové oceli neměly kmitat. Pokud je tento požadavek zanedbán, může to vést k porušení svařovací zóny a oxidaci kovu v její oblasti.

Pomocí této technologie je možné snížit spotřebu wolframové elektrody. K tomu je potřeba nějaký čas (10-15 sekund), než se po ukončení svařovacího procesu nevypne přívod argonu. Takový postup pomáhá chránit horkou wolframovou elektrodu před aktivní oxidací.

Při poloautomatickém svařování nerezové oceli v prostředí argonu je ve skutečnosti jen málo rozdílů od obvyklé ruční metody. Jeho hlavní rozdíl spočívá ve skutečnosti, že drát je přiváděn do svařovací zóny pomocí speciálního zařízení. Díky mechanizaci proces probíhá mnohem přesněji a vyšší rychlostí.

Pomocí poloautomatického zařízení lze realizovat následující techniky svařování dílů z nerezové oceli:

- metoda tryskového přenosu, která umožňuje efektivně svařovat díly velké tloušťky;

- svařování krátkým obloukem – pro spojování dílů malé tloušťky;

- pulzní svařování je univerzální technologie, která umožňuje získat vysoce kvalitní a spolehlivé spoje a je finančně nejziskovější variantou.

Argonové obloukové svařování nerezové oceli

Další technologie svařování nerezové oceli

Existuje několik dalších způsobů, jak svařovat nerezovou ocel, které se v určitých situacích projevují lépe, to znamená, že se neliší ve všestrannosti. To zahrnuje následující metody zahrnující použití speciálního vybavení.

Svařování nerezové oceli pomocí laserového paprsku

Tento způsob svařování, který vypadá velmi působivě i na videu, má řadu významných výhod: kov ve svařovací zóně neztrácí svou pevnost v důsledku nadměrného působení teploty, rychle se ochlazuje, nevznikají na něm praskliny a zrna minimální velikost jsou vytvořeny v jeho struktuře. Zařízení pro laserové svařování a samotná technologie jsou široce používány v různých průmyslových odvětvích (stavba automobilů a traktorů, instalace komunikací z potrubí atd.).

Svařování za studena pod vysokým tlakem

Tato technologie nezajišťuje tavení materiálu ve svařovací zóně a kovové části jsou spojovány na úrovni jejich krystalových mřížek. V závislosti na výsledném spojení a konfiguraci dílů může být vyvíjen tlak na jeden nebo oba kovové polotovary najednou. Je velmi zajímavé podívat se na video takového procesu: dvě části, které jsou ve studeném stavu, se zdají být stlačeny do sebe.

Kontaktní svařování nerezových výrobků

Takové svařování lze provádět bodovou nebo válečkovou technologií. Díky tomu lze spojovat tenké plechy z nerezové oceli o tloušťce maximálně 2 mm. V tomto případě se používá stejné vybavení jako u jiných kovů.

Níže uvedené video podrobně vysvětluje a jasně ukazuje nuance podávání plnicí tyče při svařování nerezové oceli netavitelnou elektrodou v prostředí argonu a další nuance práce.