V závislosti na účelu železobetonových konstrukcí a jejich provozních podmínkách stanoví konstrukční normy SP 52-101-2003 konkrétní ukazatele kvality (je jich několik). Nejdůležitější z nich je třída betonu pro osovou pevnost v tlaku B. Ta je v projektech ve všech případech uváděna jako hlavní charakteristika betonu.

Třída betonu pro osovou pevnost v tlaku B je nejnižší kontrolovaná hodnota dočasné pevnosti v tlaku betonových kostek o velikosti hrany 150 mm, zkoušená po 28 dnech tvrdnutí při teplotě t = 20 ± 2°C a relativní vlhkost vzduchu vyšší než 60 % při dodržení všech požadavků normy, což je akceptováno s pravděpodobností spolehlivosti 0,95.

Pro betonové a železobetonové konstrukce stanoví konstrukční normy SNiP 52-01-2003 pro pevnost v tlaku následující třídy těžkého betonu: B3,5; V 5; B7,5; B10; B15; IN 20; B25; B30; B35; B40; B45; B50; B55; B60; B65; B70; B75; B80; B85; B90; B95; B100; B105; B110; B115; B120.

Číslo za písmenem „B“ v označení třídy betonu odpovídá zaručené osové pevnosti betonu v tlaku vyjádřené v MPa s pravděpodobností 95 %. Například beton třídy B20 odpovídá garantované pevnosti betonu 20 MPa.

Pro kvantifikaci variability pevnosti betonu a zajištění její garantované hodnoty pro danou třídu betonu se používají metody teorie pravděpodobnosti.

Třídy betonu založené na axiální pevnosti v tahu (Bt0,4; Vt0,8; Vt1,2; Vt1,6; Vt2; Vt2,4; Vt2,8; Vt3,2; Vt3,6; Vt4; Vt4,4; Vt4,8; Vt5,2; Vt5,6; Vt6) jsou instalovány u konstrukcí, které pracují primárně v tahu (například stěny nádrží a vodovodní potrubí).

Kromě toho, pokud je to nutné pro úplnější charakterizaci vlastností betonu, lze stanovit třídy betonu pro mrazuvzdornost F, voděodolnost W a průměrnou hustotu D.

V článku 5.1.3. SNiP 52-01-2003 stanoví následující třídy betonu:

mrazuvzdornost F15, F20, F25, F50, F75, F100, F150, F200, F300, F400, F500, F600, F700, F800, F900, F1000, vyznačují se počtem cyklů střídání zmrazování a rozmrazování -nasycený stav, který beton vydrží bez snížení pevnosti o více než 15 %;

z hlediska voděodolnosti W2, W4, W6, W8, W10, W12, W14, W16, W18, W20;

číslo – hodnota tlaku vody v kgf/cm 2, při které ještě není pozorován únik přes zkoušený standardní vzorek o tloušťce 15 cm;

průměrnou objemovou hmotností od D 200 do D 5000, odpovídá průměrné hodnotě objemové hmotnosti betonu v kg/m 3 .

Pro předpínací beton je stanoven samonapínací stupeň.

V případě potřeby se stanoví další ukazatele kvality betonu související s tepelnou vodivostí, teplotní odolností, požární odolností, korozní odolností (jak betonu samotného, tak výztuže v něm obsažené), biologickou ochranou a dalšími požadavky na konstrukci.

6. Deformovatelnost betonu

Typy deformací. Deformovatelností betonu se rozumí změna jeho tvaru a velikosti pod vlivem různých vlivů (mimo jiné v důsledku interakce betonu s vnějším prostředím).

Beton je elasticko-plastický materiál, u kterého se od malých napětí kromě elastických deformací objevují i neelastické zbytkové nebo plastické deformace, tj. celková deformace bez zohlednění smršťování se rovná:

eb = ee+epl.

V betonu existují dva hlavní typy deformace: objemová, vyvíjející se všemi směry pod vlivem smršťování nebo teplotních změn, a silová, vyvíjející se převážně ve směru sil. Některým příčným deformacím betonu odpovídají i vynucené podélné deformace; koeficient počátečního příčného přetvoření betonu v rovný 0,2 (Poissonův poměr). navíc v zůstává téměř konstantní až do stresu . V tomto případě bude relativní podélná deformace , a příčnou deformaci .

Silové deformace, v závislosti na povaze zatížení a době jeho působení, se dělí na následující tři typy:

s jediným počátečním zatížením s krátkodobým zatížením;

při dlouhodobém zatížení;

při opakovaném opakovaném zatížení.

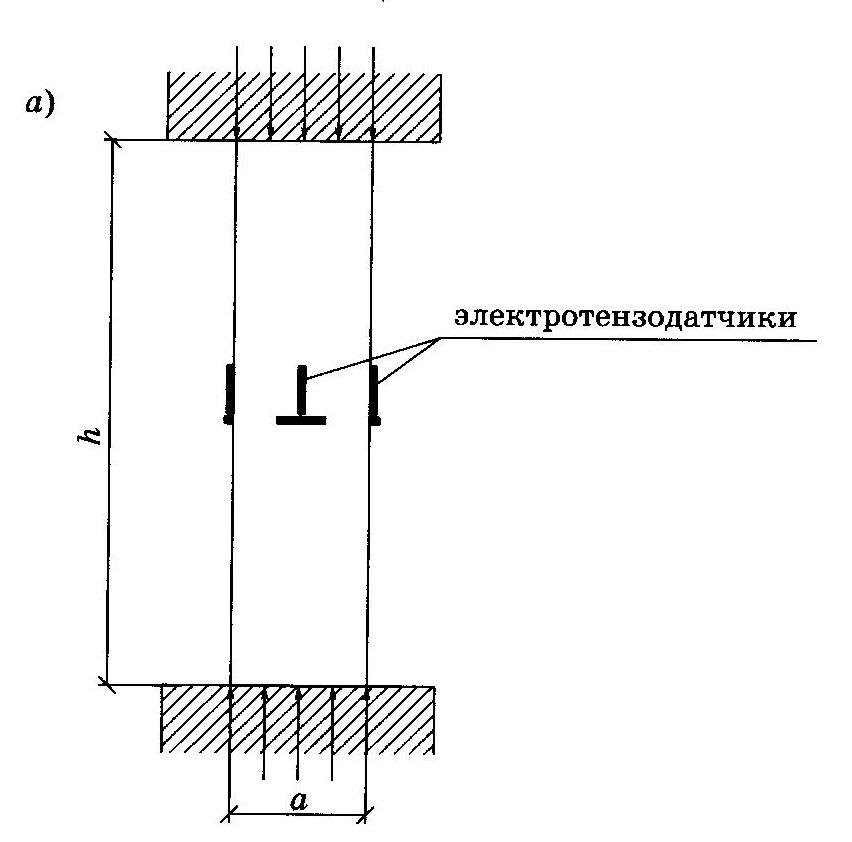

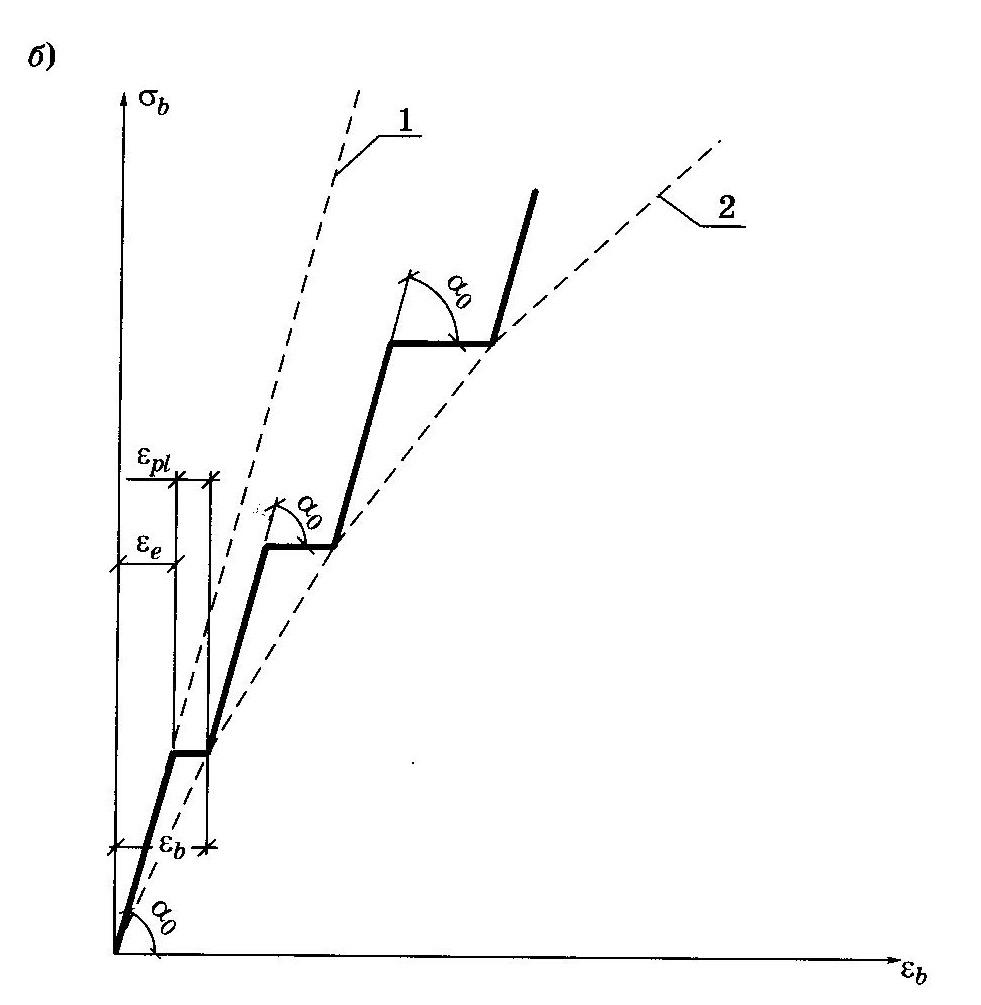

Největší praktický zájem jsou podélné deformace betonu při osovém tlaku. Ke studiu deformovatelnosti betonu pod tlakem, betonových hranolů s h/a = 4, aby se vyloučil vliv třecích sil vznikajících mezi opěrnými plochami vzorku a lisovacími deskami na získané výsledky. Na boční čela hranolů v jejich střední části po výšce (obr. 2.4a) se instalují přístroje pro měření deformací nebo se lepí elektrické tenzometry.

Zatížení hranolu je aplikováno postupně po stupních nebo stupních (stupeň je obvykle 1/10, 1/20 očekávaného lomového zatížení). Pokud jsou deformace v každé fázi zatížení měřeny dvakrát: poprvé bezprostředně po zatížení a podruhé nějakou dobu po přidržení zatížení (obvykle asi 5 minut), pak na diagramu dostaneme stupňovitou čáru znázorněnou v Obr. 1.7b. Deformace měřené bezprostředně po aplikaci zatížení jsou elastické a souvisejí s napětími podle lineárního zákona a deformace, které se vyvinou během vystavení zatížení, jsou nepružné a na diagramu se zobrazují jako vodorovné oblasti. Při dostatečně velkém počtu zatěžovacích fází lze vztah mezi napětím a deformací znázornit jako hladkou křivku (obr. 2.4b).

Obrázek 2.4 – Pro stanovení podélných deformací betonu při tlaku: a – prototyp (hranol) s elektrickými tenzometry nalepenými na boční plochy; b – diagram při působení zatížení v krocích; 1 – přímka pružných deformací, 2 – křivka celkových deformací

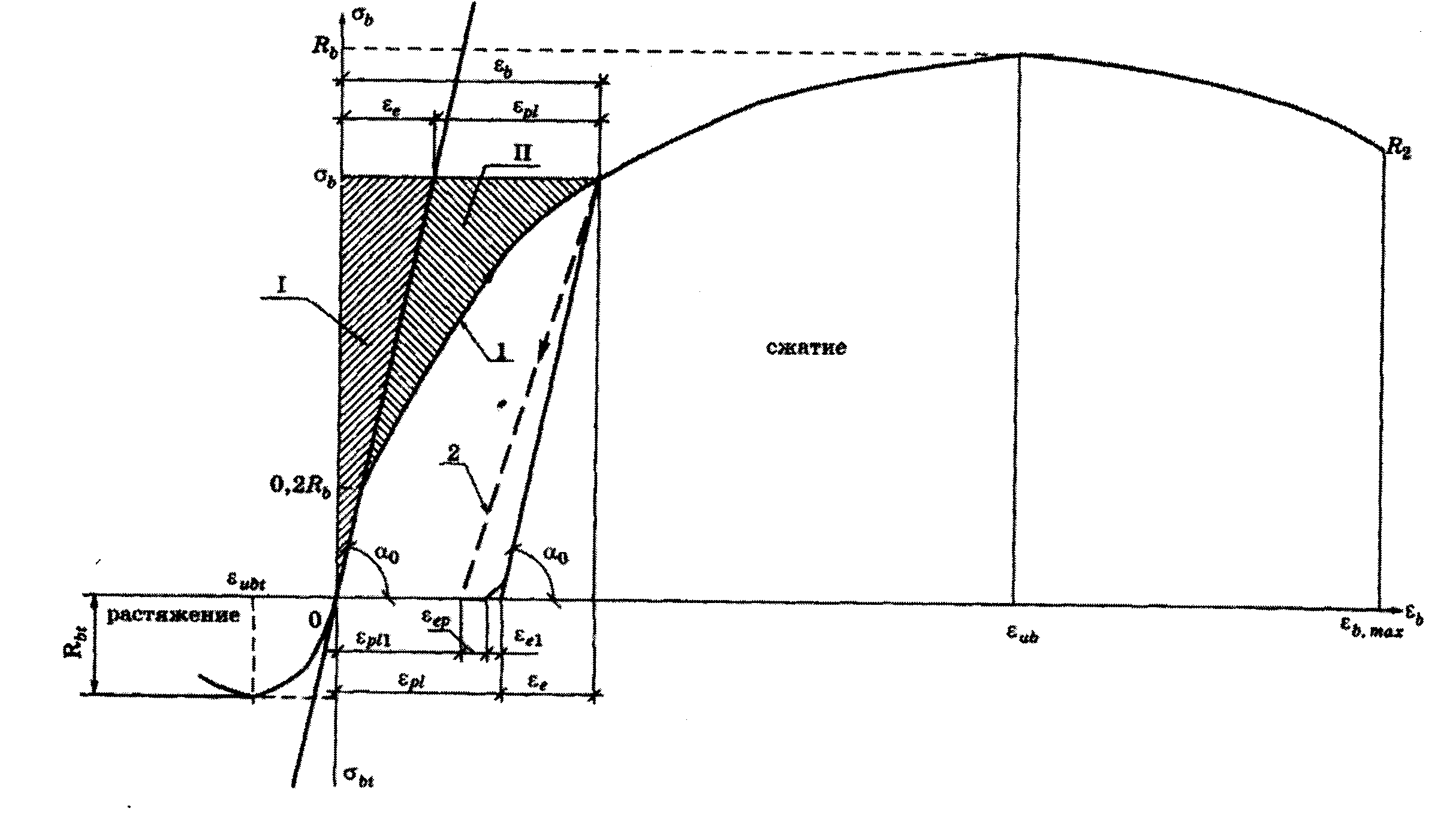

Deformace betonu při jediném primárním zatížení s krátkodobým zatížením. Jeho délka obvykle nepřesáhne 60 minut. Schéma pro tento případ je na obr. 2.5. Míra jeho křivočarosti závisí na době trvání zatížení, míře namáhání a třídě betonu, tzn. .

Celková relativní deformace pro jedno zatížení betonového hranolu krátkodobým zatížením bez zohlednění smršťování betonu je rovna:

Obrázek 2.5 – Schéma vztahu mezi napětími a deformacemi betonu v tlaku a tahu: I – oblast elastických deformací; II – oblast plastické deformace; 1 – zatížení; 2 – vykládka; – maximální stlačitelnost; – maximální prodloužení; – maximální stlačitelnost při sestupné větvi diagramu

to znamená, že se skládá z elastické části, rovné a nepružné, která po odstranění zátěže prakticky nezmizí. Přesněji řečeno, malý podíl nepružných deformací (asi 10 %) mizí po určitou dobu po odlehčení. Tato část plastické deformace se nazývá elastická následná deformaceεep. Navíc mizí elastická složka plastické deformace εe1 charakterizující vratné zploštění dutin cementového kamene. Po vyložení betonu tedy nakonec zůstane zbytková deformace, která je důsledkem nevratného zploštění dutin cementového kamene a porušení jejich stěn. εрl1 (Obr. 2.5). R2- napětí v okamžiku předcházejícím začátku intenzivní destrukce betonu (konvenční hodnota).

Při nízkém napětí () převládají elastické deformace () a beton lze považovat za pružný materiál. Při axiálním tahu má diagram stejný charakter jako při tlaku.

Deformace betonu při dlouhodobém zatížení. Při dlouhodobé zátěži (t > 60 minut), i konstantní, nepružné deformace se v průběhu času výrazně zvyšují. V reálných podmínkách při výstavbě budov a konstrukcí dochází k postupnému stupňovitému zatěžování prvků.

Nárůst nepružných deformací při dlouhodobém působení zatížení se nazývá dotvarování betonu. Creepové deformace se skládají ze dvou částí: plastické, která se vyskytuje téměř současně s elastickou, a viskózní, jejíž vývoj vyžaduje určitý čas. Creepové deformace se vyvíjejí převážně ve směru působení sil a mohou 3krát převýšit elastické.

Beton naložený v raném věku (za stejných okolností) má větší dotvarování než starý beton. Dotvarování betonu v suchém prostředí je mnohem větší než v mokrém prostředí. Dotvarování betonu ovlivňují i technologické faktory: s rostoucím W/C a spotřeba cementu na jednotku objemu betonové směsi se zvyšuje dotvarování; se zvyšující se pevností zrn plniva klesá tečení; S rostoucí třídou betonu klesá dotvarování. Beton na bázi porézního kameniva má o něco větší dotvarování než těžký beton. Tečení závisí na typu cementu.

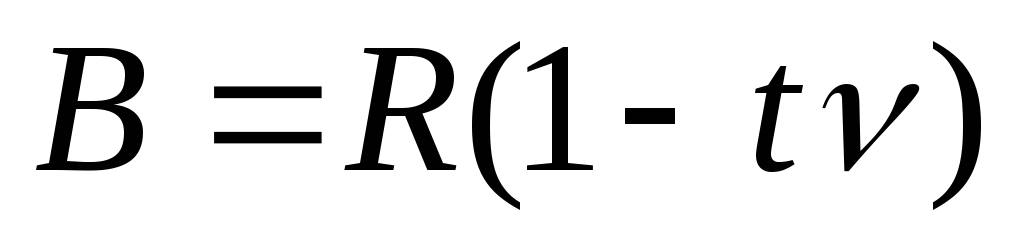

Hlavní kvalitativní charakteristikou betonu je jeho třída. Je určena pevností v tlaku standardních krychlových vzorků (Příloha 6), jejichž rozměry závisí na největší velikosti zrn kameniva vyrobeného z betonové směsi a uchovávaných před zkoušením po dobu 28 dnů za normálních podmínek (GOST 10180-90). Kromě toho lze kvalitu betonu v konstrukcích určit, aniž by došlo k jejich zničení mechanickými nebo fyzikálními metodami. Těžký beton má následující třídy:M50, M100, M150, M200, M250, M300, M350, M400, M450, M500, M550, M600, M700, M800. Třída betonu je určena hodnotou zaručené pevnosti v tlaku s pravděpodobností 0,95. Mezi třídou betonu a jeho průměrnou pevností existuje následující vztah:

kde V – třída pevnosti betonu; R – průměrná pevnost betonu, MPa, t – součinitel charakterizující třídu betonu předpokládanou při návrhu; ν – variační koeficient pevnosti betonu.

Vztahy mezi třídami a třídami pevnosti betonu v tlaku jsou uvedeny v příloze. 6.

Mezní pevnost betonu v tlaku na základě výsledků zkoušek krychlových vzorků. Vzorky jsou vyráběny ve skládacích litinových nebo ocelových formách s hoblovaným nebo broušeným vnitřním povrchem. Formy musí být dostatečně tuhé, nedeformované při formování vzorků, se spoji prvků, které zabraňují ztrátě výkvětu při formování. Velikost sestavených forem musí být přísně dodržena a nedovolí, aby odchylky v délce žeber uvnitř krychle přesáhly 1%. Úhly mezi hranami pravoúhlých tvarů musí být rovné.

Před pokládkou betonové směsi se formy očistí od zbytků betonu, vnitřní povrch se namaže odpadním minerálním olejem nebo mazivem např. OE-2, které zabrání přilnutí zatvrdlého betonu k povrchu forem. Nanášení betonové směsi do forem musí být dokončeno nejpozději do 15 minut po přípravě směsi.

Způsoby ukládání a hutnění betonové směsi do forem závisí na její pohyblivosti. Zvláště pohyblivá betonová směs s kuželovým tahem větším než 12 cm se pokládá a formuje ve dvou vrstvách o stejné tloušťce a každá vrstva se zhutňuje bajonetováním kovovou tyčí o průměru 16 mm ve spirále od okrajů ke středu vzorků.

Při bajonetování spodní vrstvy by měla tyč dosahovat na dno formy, při bajonetování druhé vrstvy by měla tyč pronikat do hloubky 2–3 cm do spodní vrstvy. Počet bajonetů každé vrstvy betonu se odebírá rychlostí 10 ponoření tyče na každých 100 cm 2 povrchu. Po dokončení vrchní vrstvy se přebytečný beton odřízne kovovým pravítkem v jedné rovině s okraji formy a povrch vzorku se uhladí.

U plastických a tuhých betonových směsí, které se zhutňují při lisování výrobků vibrací, se vzorky zhotovují také pomocí vibrací. Betonová směs se nalije do formy s určitým přebytkem, poté se forma umístí na standardní laboratorní vibrační plošinu a zajistí se svorkami. Poté se vibrační plošina zapne a čas vibrací se zaznamená pomocí stopek. Vibrace by měly pokračovat, dokud betonová směs nepřestane sedat, její povrch se vyrovná a objeví se na něm výkvětové mléko, ne však kratší dobu, než odpovídá indexu tvrdosti zvýšenému o 30 s.

Po zhutnění se vzorky ve formách přikryté vlhkým hadříkem skladují v místnosti při teplotě 20±2 °C po dobu 1 dne, poté se z forem vyjmou, označí a až do testování se umístí do normální vytvrzovací komory při teplotu 20 ± 2 °C s relativní vlhkostí nejméně 95 %. Vzorky v komoře jsou umístěny na stojanech v jedné řadě na výšku s mezerami mezi nimi, aby bylo zajištěno, že každý vzorek bude promyt vzduchem. Neměly by být zvlhčovány přímým zavlažováním vodou. Pokud jsou železobetonové výrobky vyráběny tepelným zpracováním, jsou všechny vzorky ve formách podrobeny současnému ohřevu za stejných podmínek jako výrobky, načež jsou uvolněny z forem a skladovány za normálních podmínek až do testování.

Pevnost v tlaku vzorků se stanoví následovně. Vzorky se vyjmou z mokré skladovací komory, zkontrolují se a vady v podobě prověšení zjištěné na opěrných plochách se odstraní šídlem nebo brusným kotoučem a malé dutiny se vyplní hustou cementovou pastou. Poté se určí pracovní poloha vzorku při testování a okraje, které budou přiléhat k podpěrám, se označí barvou nebo křídou. Opěrné plochy jsou voleny tak, aby tlaková síla při zkoušení vzorku směřovala rovnoběžně s vrstvami ukládání betonové směsi do formy. Vzorky kostek se měří kovovým pravítkem s přesností na 1 mm a poté se zváží na technických vahách. Pracovní plocha průřezu vzorku v centimetrech čtverečních je určena jako aritmetický průměr obou opěrných ploch.

Během testování je vzorek umístěn jednou ze svých stran na spodní nosnou desku lisu, centrálně podél osy lisu. Poté se zapne elektromotor hydraulického pohonu lisu. Vzorky jsou zatěžovány kontinuálně rychlostí, která zajišťuje nárůst návrhového napětí ve vzorku až do jeho úplné destrukce v mezích (0,6 ± 0,4) MPa/s. V tomto případě by doba zatížení jednoho vzorku měla být alespoň 30 sekund.

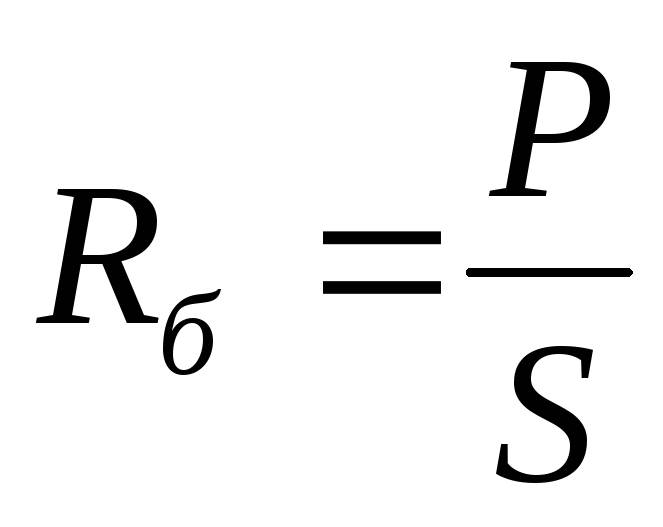

Pevnost betonu v tlaku Rб, Pa (kgf/cm2), je definován jako poměr destruktivní síly P, N (kgf) k původní ploše průřezu vzorku S, m2 (cm2) a vypočítá se pomocí vzorce

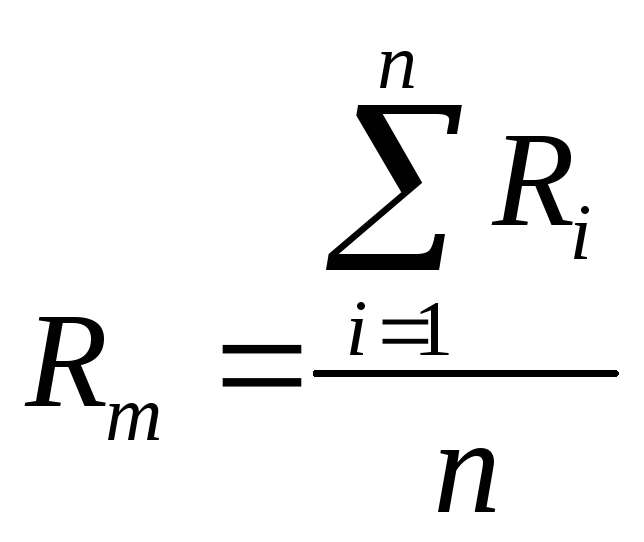

Pevnost betonu v tlaku v sérii vzorků se stanoví jako aritmetická střední hodnota v sérii:

ze dvou vzorků – podle dvou vzorků;

ze tří vzorků – podle dvou vzorků s nejvyšší pevností;

ze čtyř vzorků – podle tří vzorků s nejvyšší pevností;

ze šesti vzorků – podle čtyř vzorků s nejvyšší pevností.

Třída betonu se stanoví jako pevnost v tlaku vzorku betonové kostky o délce hrany 150 mm. Pro ostatní hodnoty délky hrany krychle se pevnost v tahu přepočítá pomocí následujících koeficientů (příloha 7). Získané výsledky se zapisují do deníku (příloha 8).

Pevnost betonu v dávce (MPa) se vypočítá pomocí vzorce

kde Ri – jednotková hodnota pevnosti betonu, MPa; n – celkový počet jednotlivých hodnot pevnosti betonu v dávce.

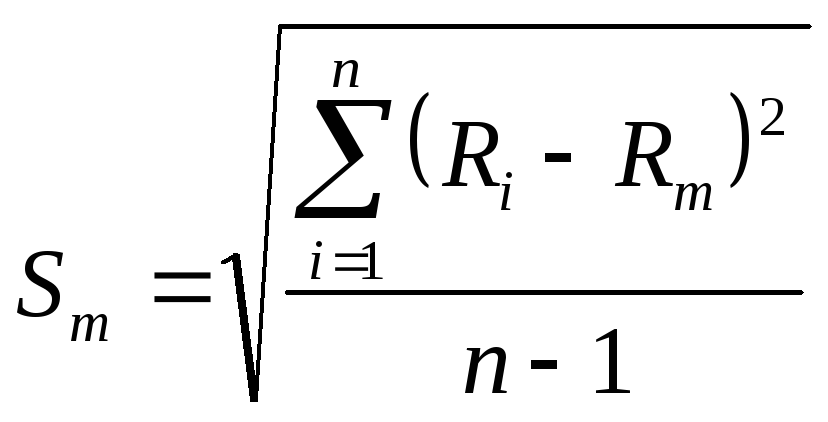

Pevnostní homogenita betonu je charakterizována směrodatnou odchylkou Sm a variační koeficient Vm pro všechny typy normalizované pevnosti.

Když počet vzorků n > 6 směrodatná odchylka Sm najít podle vzorce

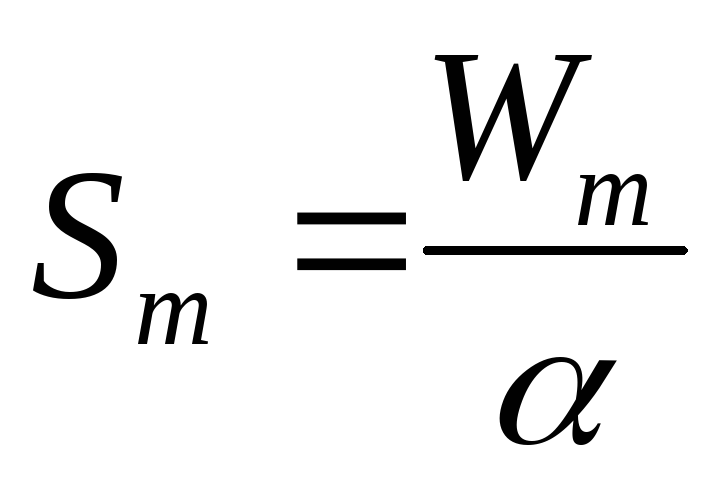

na n = od 2 do 6 – podle vzorce

kde Wm – rozsah jednotkových hodnot pevnosti betonu v kontrolované dávce (MPa), definovaný jako rozdíl mezi maximální a minimální hodnotou jednotkové pevnosti; α – koeficient v závislosti na n a přijato podle tabulky.