Stav kalených dílů se vyznačuje velmi pevnou nerovnovážnou strukturou. Je to způsobeno zvýšenou koncentrací uhlíku v tuhém roztoku, vysokou hustotou defektů v krystalické struktuře a také vnitřními pnutími, strukturami a tepelnými. Kvůli tomu má kalená ocel, přestože má vysokou pevnost a tvrdost, zároveň téměř nulovou rezervu houževnatosti. Nárazové zatížení může způsobit rychlé zničení dílů. Navíc k přechodu z nerovnovážné struktury kalené oceli na stabilnější může časem dojít samovolně vlivem okolní teploty nebo vnějšího zatížení. Tomuto přechodu brání změna objemu, a proto je tato situace nepřijatelná pro vysoce přesné díly nebo pro měřicí nástroje. Proto je kalení součásti vždy podrobeno dodatečnému tepelnému zpracování – popouštění.

Popouštění je konečná operace tepelného zpracování oceli, jejímž účelem je získání daného souboru jejích mechanických vlastností, jakož i úplné nebo částečné odstranění pnutí při kalení. V praxi tepelného zpracování se používají tři typy temperování: nízké, střední a vysoké, stejně jako operace umělého stárnutí. Obecné schéma všech těchto typů zahrnuje zahřívání produktů, jejich udržování na dané teplotě a chlazení. V důsledku temperování v závislosti na teplotě ohřevu se nestabilní struktura zhášeného martenzitu v důsledku difúzní redistribuce uhlíku mění na stabilnější struktury – temperovaný martenzit, troostit, sorbitol и perlit. Právě během procesu popouštění získávají ocelové výrobky vlastnosti, které určují jejich chování v provozu. Teplota popouštění je dána požadavky na mechanické vlastnosti součásti.

Nízkoteplotní (nízké) popouštění se provádí zahřátím na 150. 200 0 C. Při nízkém popouštění se poněkud sníží vnitřní pnutí. Tvrdost zůstává vysoká (58…62 HRC). Struktura oceli po nízkém popouštění se skládá z temperovaný martenzit, který je založen na přesyceném tuhém roztoku uhlíku v α-Fe. U temperovaného martenzitu klesá počet třístředových kovalentních vazeb Fe-C-Fe, které se stávají křehkými, a částečně se eliminuje deformace mřížky a zbytková vnitřní pnutí. V tomto případě hustota dislokací mírně klesá a zůstává na úrovni 10 11 -10 12 cm -2.

Popuštěný martenzit má tedy při nízkém popouštění příznivější sadu mechanických vlastností (vysoká úroveň tvrdosti a malá hranice viskozity a plasticity).

Tento typ popouštění se používá především u řezných a měřicích přístrojů, u výrobků podrobených povrchovému kalení, nauhličování a nitrokarburizaci. Nízké popouštění se doporučuje pro díly vyrobené z nízkouhlíkových legovaných ocelí, protože martenzit s nízkým obsahem uhlíku má velký rozsah mechanických vlastností.

Středněteplotní (střední) popouštění se provádí při teplotě 350 – 470 C a používá se především pro pružiny a listové pružiny a také pro průvlaky. Tímto ohřevem je dokončen rozklad martenzitu na feritovo-cementitovou směs – Troostitis odejít, který se v důsledku nedostatečné intenzity difúzních procesů prezentuje ve formě drobných zrn, což určuje jeho vysokou viskozitu ve srovnání s tvrzeným lamelárním troostitem.

V temperovaném troostitu jsou kovalentní vazby Fe-C-Fe a distorze bcc α-Fe mřížky téměř eliminovány, hustota dislokací je snížena na 10 9 -10 10 cm -2 a úroveň zbytkových napětí je snížena. Fázová a dislokační mřížka temperovaného troostitu poskytuje příznivý soubor mechanických vlastností pro pružiny, pružiny a podobné výrobky. Temperovaná troostitová struktura poskytuje vysokou mez pružnosti, tvrdost 40…50 HRC. Chlazení po temperování na 400. 450 C se doporučuje provádět ve vodě, což vede ke vzniku zbytkových tlakových pnutí v povrchové vrstvě, která zvyšují mez únosnosti součásti.

Ocel 0,4 % C byla nejprve kalena při 860 °C ve vodě a poté popuštěna při 350 °C. v důsledku popouštění se martenzit získaný úplným kalením změnil na temperovaný troostit, jehož strukturu tvoří rozptýlené částice feritu a cementitu (obrázek 1), a tyto částice jsou tak malé, že i při největším zvětšení mikroskopu jsou téměř k nerozeznání. Orientace martenzitu zachovaná v temperovaném troostitu ve formě jehlicovité struktury jej odlišuje od kaleného troostitu.

Obrázek 1 Ocel s 0,4 % C po kalení při 860 °C ve vodě a popouštění při 350 °C. Prázdninová troostitis. Leptání 4% roztokem HNO3 v alkoholu. 450.

Vysokoteplotní (vysoko) temperování se provádí při 500-650 0 C. Po temperování je struktura tvořena temperovacím sorbitolem (se zrnitou strukturou Fe3C), mající vysoký komplex mechanických vlastností (maximální viskozitu), dislokační hustotu (10 8 -10 9 cm -2) a vyhovující indikátory pevnosti. Tento soubor vlastností je příznivý pro součásti vystavené dynamickému a cyklickému zatížení.

Kalení vysokým popouštěním se nazývá zlepšení. Aby se zabránilo vzniku tepelných pnutí, doporučuje se následné pomalé ochlazování, s výjimkou ocelí podléhajících reverzibilní popouštěcí křehkosti, které jsou ochlazovány ve vodě nebo oleji z vysoké popouštěcí teploty.

Ocel 0,4 % C byla nejprve kalena při 860 °C ve vodě a poté popuštěna při 550 °C. v důsledku popouštění se martenzit získaný během úplného kalení změnil na sorbitol odejít, jehož struktura je znázorněna na obrázku 2. Temperovaný sorbitol je obtížné odlišit od martenzitu, protože si zachovává martenzitickou orientaci. U temperovaného sorbitolu jsou však při velkém zvětšení (500) viditelná zrna uvolněného cementitu, což není případ martenzitu.

Obrázek 2 Ocel s 0,4 % C po kalení při 860 °C ve vodě a popouštění při 550 °C. Uvolnění sorbitolu. Leptání 4% roztokem HNO3 v alkoholu. 450.

Po temperování mohou mít díly zvýšenou nebo sníženou tvrdost. Zvýšená tvrdost je důsledkem konstantní popouštěcí teploty a nedostatečné výdrže. Tato vada je odstraněna sekundárním temperováním. Snížená tvrdost vyplývající z popouštění při vysokých teplotách je eliminována žíháním, opakovaným kalením a popouštěním.

Délka dovolené závisí na konkrétních produktech. Obvykle se během 1,5 hodiny napětí sníží na minimální hodnotu odpovídající dané teplotě popouštění. Některé výrobky (měřicí nástroje) mají delší dobu temperování.

Křehkost popouštění. Popouštěcí křehkost je pokles houževnatosti oceli po popouštění v určitém teplotním rozmezí. Popouštěcí křehkost se dělí na 2 typy:

1. Pozorováno po popouštění v teplotním rozsahu 250-350º C – jedná se o křehkost popouštění typu I nebo nevratnou křehkost.

2. Pozorováno v teplotním rozsahu 500-600º C. Jedná se o křehkost popouštění typu II nebo reverzibilní.

Křehkost I. typu je typická pro jednoduché uhlíkové oceli obsahující 0,3-0,6 % C. Projevuje se při temperování v rozmezí teplot 250-350 ºС. Důvodem jeho vzhledu je srážení karbidů podél hranic zrn. To způsobuje křehkost hranic a tím i křehkost celého dílu. Zvýšení teploty popouštění způsobuje rozklad martenzitu v celém objemu dílu a tím i vyrovnání struktury, což způsobí zvýšení viskozity. Pokud se tedy ocel ve stavu popouštěcí křehkosti I. typu zahřeje na vyšší teplotu, pak se její viskozita obnoví a opětovné zahřátí po ochlazení v rozsahu teplot 250-350 ºC již nezpůsobí popouštěcí křehkost. Proto se taková popouštěcí křehkost nazývá nevratná.

Křehkost typu II je charakteristická pro středně uhlíkovou ocel obsahující legující prvky: Si; Mn; Cr. Navíc se tato popouštěcí křehkost projevuje pouze při pomalém ochlazování při vysoké popouštěcí teplotě. Pokud se díly rychle ochladí na vzduchu nebo ve vodě, pak se křehkost typu II neprojeví. Pokud již ocel má popouštěcí křehkost typu II, pak pro její odstranění je nutné díl znovu zahřát na popouštěcí teplotu a rychle zchladit. Viskozita se obnoví, ale pokud se znovu zahřeje a pomalu ochladí, křehkost se znovu objeví. Proto se taková křehkost nazývá reverzibilní.

Přítomnost nečistot, zejména fosforu, zvyšuje náchylnost ocelí k popouštěcí křehkosti typu II. Proto, aby byla ocel necitlivá na popouštěcí křehkost typu II, je nutné za prvé snížit množství škodlivých nečistot, zejména fosforu, a za druhé přidat do oceli molybden nebo wolfram.

Popouštěcí křehkost prvního typu se často teplotou shoduje s průměrným popouštěním, proto se pružiny a listové pružiny vyznačují minimální rezervou viskozity.

POVRCHOVÉ TVRZENÍ S PROUDOVÝM OHŘEVEM

Všechny díly podrobené kalení lze rozdělit do dvou skupin. Do první skupiny patří díly, které fungují hlavně na opotřebení. V tomto případě by kalicí úprava měla zajistit pouze nezbytné vlastnosti povrchové vrstvy (tvrdost, odolnost proti opotřebení atd.). Druhá skupina zahrnuje části, které jsou během provozu vystaveny značnému zatížení: tahové (tlakové), ohybové, torzní, kontaktní.

Takové detaily lze zase rozdělit do dvou tříd. První třída zahrnuje díly, které jsou během provozu zatěžovány tahem a tlakem. V nich jsou napětí od pracovního zatížení rozložena víceméně rovnoměrně po průřezu. Proto se pro takové díly používá průchozí kalení.

Druhá třída zahrnuje díly, které pracují v ohybu nebo krutu nebo při vysokém kontaktním zatížení. V nich jsou napětí od působícího pracovního zatížení maximální na povrchu a ve středu průřezu se blíží nule. Proto u takových dílů není nutné průchozí kalení pro vysokou pevnost. U nich se obvykle používá povrchové kalení (cementace, nitridace, povrchové kalení, plastická deformace atd.).

Jednou z nejběžnějších metod povrchového kalení je povrchové zpevnění. Existuje široká škála metod povrchového zpevnění. V tomto případě mohou být způsoby ohřevu povrchové vrstvy různé:

1) ponoření do roztavených kovů nebo solí – povrch se zahřeje krátkým ponořením dílu do horkého prostředí. Po zahřátí se díly ochladí ve vodě nebo oleji. Tloušťka vytvrzené vrstvy je dána dobou působení v horkém prostředí. Nevýhodou je nemožnost získání tenké vytvrzené vrstvy;

2) plamen acetylen-kyslíkového nebo plynového hořáku;

3) s povrchovým ohřevem laserem. Při této metodě kalení se povrch ohřívá vystavením paprsku vysokoenergetického záření. Energetická náročnost je tak velká, že povrch lze zahřát až do roztavení během několika zlomků sekund. K ochlazení povrchu po ohřevu dochází v důsledku odvodu tepla do hloubky dílu. Dodatečné chlazení vodou není nutné. Pohybem laserového paprsku po ploše můžete kalit jak jednotlivé sekce dílu, tak i celý jeho povrch. Tato metoda umožňuje zpevnit vnitřní povrchy součásti bez zpevnění jejího vnějšího povrchu. Hloubka vytvrzené vrstvy se časem upraví nasvícením laserem. S touto metodou kalení se může lišit od několika mikronů do desítek a stovek mikronů;

4) elektrický proud indukovaný v povrchových vrstvách součásti (tzv. kalení s ohřevem vysokofrekvenčními proudy – HFC).

Ohřev se provádí plamenem acetylen-kyslík, plyn-kyslík nebo petrolej-kyslík o teplotě 3000. 3200 o C.

Strukturu povrchové vrstvy po vytvrzení tvoří martenzit, martenzit a ferit. Tloušťka tvrzené vrstvy je 2. 4 mm, tvrdost 50. 56 HRC.

Metoda se používá pro kalení velkých výrobků se složitým povrchem (šroubová kola, šneky), pro kalení ocelových a litinových válcovacích válců. Používá se v hromadné a individuální výrobě, stejně jako pro opravy.

Při ohřevu velkých produktů se hořáky a chladicí zařízení pohybují podél produktu nebo naopak.

potíže s regulací hloubky vytvrzené vrstvy a teploty ohřevu (možnost přehřátí).

V současnosti se používá především kalení s ohřevem vysokofrekvenčními proudy – vysokofrekvenčními proudy. Výhody vysokofrekvenčního ohřevu:

a) vysoká produktivita;

b) vyšší mechanické vlastnosti než po klasickém kalení;

c) nepřítomnost spalování uhlíku a dalších prvků;

d) nepřítomnost patrné oxidace a tvorby vodního kamene;

e) minimální deformace;

e) hloubku vytvrzené vrstvy lze poměrně přesně nastavit.

Fyzikální základy a vlastnosti indukčního ohřevu.

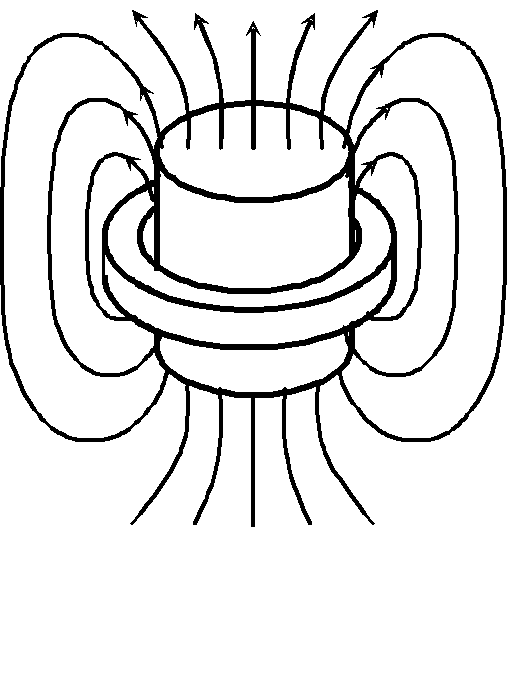

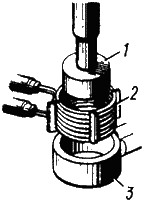

Obrázek 1. Indukční topný okruh

Při indukčním ohřevu je kovové těleso umístěno v zóně koncentrovaného magnetického pole vodiče nebo cívky se střídavým elektrickým proudem (obrázek 1). Když střídavý proud prochází závity cívky (induktor) uvnitř se vytváří magnetické pole, měnící se velikostí a směrem podobně jako proud. Střídavé magnetické pole, křižující svými změnami objemy kovu nacházející se v zóně působení pole induktoru, v souladu se zákonem elektromagnetické indukce, budí v jejich povrchových vrstvách elektromotorickou sílu. Topný předmět je elektrický vodič, proto v něm indukované EMF způsobí střídavý proud o stejné frekvenci jako indukční proud.

Tepelným účinkem indukovaného elektrického proudu dochází k ohřevu části součásti umístěné v zóně působení střídavého magnetického pole induktoru. Množství tepla lze vypočítat pomocí vzorce

Q = 0,24I 2 Rτ,

kde I – síla proudu, A;

R – odpor kovového vodiče, Ohm;

τ – aktuální doba průchodu, s.

Hlavním rozdílem mezi indukčním ohřevem a ohřevem v pecích je tedy uvolňování tepla přímo v oblastech části vystavené střídavému magnetickému poli a elektrickému proudu.

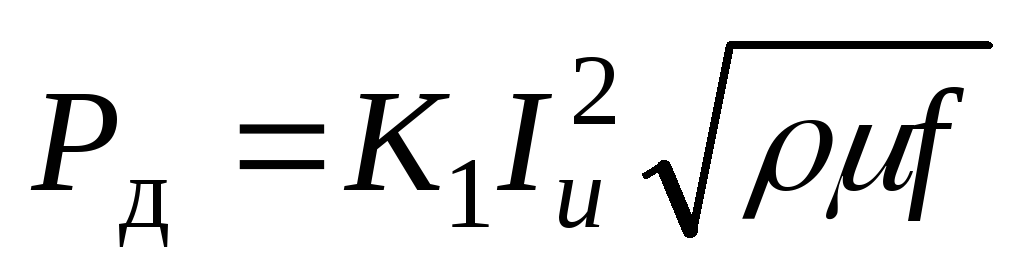

To má za následek vysokou rychlost ohřevu a schopnost provádět lokální zónový ohřev. V teorii indukčního ohřevu je prokázáno, že induktorový proud Iu a výkon uvolněný ve vyhřívané části Рд související vztahem

kde К – koeficient v závislosti na velikosti induktoru a ohřívané části;

– měrný odpor, Ohmcm;

μ – magnetická permeabilita, G/e;

f – aktuální frekvence, Hz.

Zvýšení frekvence proudu umožňuje soustředit významný výkon (až 3 kW/cm 5 ) do malého objemu ohřívané části a tím provádět indukční ohřev vysokou rychlostí – až 3 300 °C/s.

Obrázek 2 Vývojový diagram procesu

Proces vytvrzování HDTV

Po zahřátí induktoru 3 po dobu 5. 2 s se část 1 rychle přesune do speciálního chladicího zařízení – rozprašovače 3, jehož otvory je rozstřikována zhášecí kapalina na zahřátý povrch (obrázek 2).

Povrchový efekt. U střídavého proudu není hustota proudu v průřezu vodiče stejná. Proud protéká převážně povrchovými vrstvami vodiče a při dostatečně vysokých frekvencích je hustota proudu v jádře zanedbatelná. Pro zjednodušení kvantitativního účtování povrchového efektu je zaveden koncept ekvivalentní hloubky pronikání proudu. Má se za to, že proud teče podél povrchu vodiče pouze ve vrstvě rovné hloubce průniku a má v této hloubce rovnoměrnou hustotu a v hlubších vrstvách produktu není žádný proud.

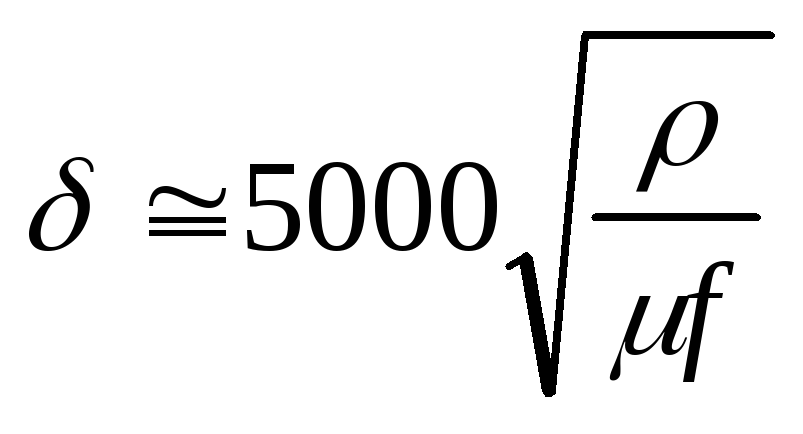

Aktuální hloubka průniku (v cm) se vypočítá pomocí vzorce

Ohřev proudem a ohřev tepelnou vodivostí. Ve vrstvě zahřátého kovu rovné hloubce průniku proudu se uvolní přibližně 87 % celkové tepelné energie vybuzené v zahřívaném objektu a zbývajících 13 % se vybudí v hlubších vrstvách. V tomto ohledu můžeme bez velké chyby předpokládat, že vrstva oceli o velikosti odpovídající hloubce vniknutí za tepla je ohřívána přímo proudem, který v ní cirkuluje, a hlubší vrstvy jsou ohřívány v důsledku přenosu tepla z vnější aktivní vrstvy. vrstva vedoucí proud.

Výběr aktuální frekvence pro indukční ohřev. Vysokofrekvenční proud pro indukční ohřev kovu se získává ze speciálního strojního generátoru (frekvence od 500 do 5000 a dokonce 15000 Hz) nebo z generátoru lampy (frekvence až 0000000 Hz). Při volbě aktuální frekvence je nutné zajistit dodržení následujících podmínek:

a) zvolená frekvence proudu nesmí být menší než určitá hodnota f1, pod kterou je vzhledem k rozměrům součásti a induktoru ohřev možný pouze na teplotu odpovídající ztrátě magnetických vlastností oceli (740°C). (obr. 770).

b) je žádoucí, aby zvolená frekvence proudu nebyla menší než určitá hodnota f2. Při takovýchto frekvencích je účinnost induktoru poměrně vysoká (0,7. 0,8).

Vysoká rychlost vysokofrekvenčního ohřevu (stovky stupňů za sekundu) způsobuje posun fázových přeměn do oblasti vyšších teplot. Teplota vysokofrekvenčního kalení by proto měla být vyšší než teplota kalení při konvenčním ohřevu pece a čím vyšší, čím vyšší je rychlost ohřevu, tím větší je vysrážení přebytečného feritu v podeutektoidních ocelích. Například ocel 40 se kalí ohřevem v peci z teplot 840–860 °C, indukčním ohřevem rychlostí 250 °C/s – z teplot 880–920 °C a rychlostí ohřevu 400 °C /s – od teplot 930–980 °C.

Za správných podmínek ohřevu se po ochlazení získá struktura jemnojehlového martenzitu. Tvrdost se zvyšuje o 2. 4 HRC ve srovnání s konvenčním kalením, zvyšuje se odolnost proti opotřebení a mez výdrže.

Před kalením vysokofrekvenčním teplem je výrobek podroben normalizaci a po kalení nízkému popouštění při teplotě 150. 200 o C (samopopouštění).

Tuto metodu je nejvhodnější použít pro ocelové výrobky s obsahem uhlíku vyšším než 0,4 %.

Kalení je jedním z mnoha procesů tepelného zpracování slitin na bázi železa. Tyto procesy mění fyzikální a mechanické vlastnosti, jako je vnitřní struktura kovu, tažnost, tvrdost, houževnatost, zpracovatelnost, elasticita a pevnost.

Tyto změny jsou nezbytné k zajištění toho, aby kovy byly vhodné pro jejich použití a provozní podmínky. Bez tepelného zpracování nemohou být kovy ve většině systémů plně využity.

Obsah

- co je to dovolená?

- Kdy se dovolená využívá?

- Proces dovolené

- 1. Vytápění

- 2. Expozice

- 3. Chlazení

- Prázdninové barvy

- Výhody dovolené

- Závěr

- Populární stroje na zpracování kovů:

co je to dovolená?

Temperování je proces tepelného zpracování, při kterém jsou součásti zahřívány a udržovány na teplotě pod kritickým bodem po určitou dobu. Díly se poté ochladí na vzduchu na pokojovou teplotu.

Stejně jako jiné procesy tepelného zpracování, jako je žíhání a normalizace, proces popouštění mění nežádoucí mechanické vlastnosti kovu tak, aby byly vhodnější pro zamýšlenou aplikaci.

Popouštění ovlivňuje mechanické vlastnosti celé součásti od povrchu po jádro. Částečné temperování je však možné i v indukčních systémech.

Temperování kovů je užitečné v aplikacích, kde je vyžadována určitá úroveň flexibility součástí.

Tento proces tepelného zpracování lze také použít ke snížení tvrdosti nově svařovaných dílů. Vysoká místní teplota vznikající během procesu svařování může mít za následek vysokou tvrdost v tepelně ovlivněných oblastech. Popouštění může pomoci snížit tyto oblasti s vysokou tvrdostí.

Teoreticky lze temperování provádět na široké škále kovů, ale obvykle je spojeno s uhlíkovou ocelí, protože jen málo jiných kovů reaguje na tuto metodu tepelného zpracování stejně jako ocel.

Kdy se dovolená využívá?

Popouštění se nejčastěji provádí po kalicích procesech. V těchto procesech se materiál zahřeje nad horní kritickou teplotu s následným rychlým ochlazením nebo ochlazením.

Tato operace činí materiál tvrdým a křehkým, v některých případech křehkým jako sklo. Přestože v mnoha případech potřebujeme vysokou tvrdost, zvýšená křehkost, která ji doprovází, není až tak žádoucí.

Pro snížení křehkosti a obnovení tažnosti se kovy znovu zahřívají, tentokrát na nižší teploty. To pomáhá najít rovnováhu mezi tvrdostí a tažností. Rychlost ochlazování při temperování je také nižší než při kalení.

Pro dosažení nejlepších výsledků by mělo být popouštění provedeno ihned po vytvrzení. Tím se zabrání křehkým vlastnostem, ke kterým dochází během procesu vytvrzování.

Je třeba si uvědomit, že jakékoli chyby během procesu mohou vést k poškození, deformaci nebo deformaci materiálu.

Popouštění se také provádí, když je materiál vytvrzen jinými prostředky, jako je proces svařování. Týká se také materiálů vytvrzených během provozu. Jedná se o materiály, které ztvrdly procesy, jako je ohýbání, vrtání, tváření, lisování a válcování.

Proces dovolené

Stejně jako ostatní procesy tepelného zpracování probíhá proces temperování ve třech fázích. Tyto fáze jsou:

1. Vytápění

Zahřívání na přesnou teplotu musí probíhat řízenou rychlostí, protože pokud se kov zahřeje příliš rychle, může způsobit praskání. Vhodná teplota závisí na typu oceli a požadované změně vlastností. Například nástrojové oceli se kalí při mnohem nižších teplotách než pružinové oceli.

Obvykle se kov zahřívá v peci (plynové, elektrické nebo indukční) v přítomnosti inertního plynu nebo vakua, aby se zabránilo oxidaci. Některé oceli se ale kalí v solných lázních nebo dokonce na vzduchu.

Zvolená atmosféra ovlivňuje i povrch dílů.

2. Expozice

Jakmile kov dosáhne požadované teploty, musí být udržován na této teplotě po předem stanovenou dobu. Doba trvání závisí na typu oceli, průřezu dílů a požadovaných mechanických vlastnostech.

V závislosti na teplotě popouštění a době výdrže se mění mechanické vlastnosti kalené oceli. Tažnost a houževnatost se zvyšují s rostoucí teplotou a dobou výdrže. Pevnost v tahu však s rostoucí teplotou klesá.

Vliv na tvrdost závisí na podílu různých fází, jako je martenzit, konzervovaný austenit a grafitové noduly. S prodlužující se dobou zdržení v peci se martenzitická fáze snižuje a zbytkový austenit se zvyšuje. Protože je austenitová fáze relativně měkčí, snižuje se tvrdost celého dílu.

3. Chlazení

Fáze chlazení není o nic méně důležitá než první dva. Během procesu ochlazování je díl chlazen předem stanoveným způsobem.

Rychlost ochlazování a použitá metoda závisí na různých faktorech.

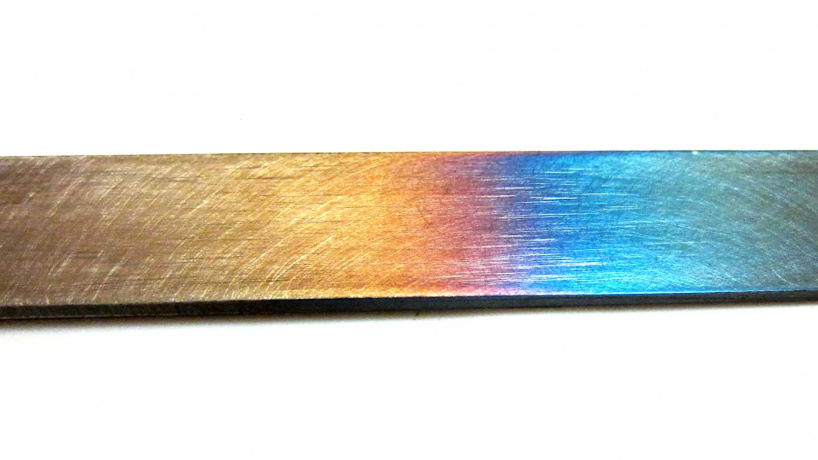

Prázdninové barvy

Když kovové výrobky zahříváme, podléhají oxidaci. To má za následek, že se na povrchu kovu objevují různé barvy. Výsledná barva udává teplotu temperování.

Barvy se pohybují od světle žluté až po různé odstíny modré. Kompletní seznam barev získaných při různých teplotách je uveden níže:

| Sváteční barva | Teplota ve stupních Celsia | přihláška |

|---|---|---|

| světle žlutá | 175 – 205 | Rytci, břitvy, škrabky |

| Barva sláma | 205 – 225 | Okrajové nástroje, nože, výstružníky, příklepové vrtačky |

| Žlutý | 225 – 250 | Hoblovky, značky |

| Hnědý | 250 – 265 | Dláta, matrice, vrtačky, kladiva, lisovací nástroje |

| Fialová | 265 – 285 | Chirurgické nástroje |

| Tmavě modrá | 285 – 305 | Šroubováky, klíče |

| Světle modrá | 305 – 335 | Ozubená kola, konstrukční ocel, pružiny, pily na dřevo |

| Modrošedá | 335 – 375 | Konstrukční ocel, pružiny, pily na dřevo |

Tyto barvy však ne vždy udávají přesnou teplotu temperování. Na výslednou barvu má vliv mnoho dalších faktorů, jako jsou legovací prvky, atmosféra, povrchová úprava a doba temperování. Například korozivzdorné oceli jsou méně náchylné k oxidaci, a proto dosahují určitých barev popouštění při vyšších teplotách než jejich korozívnější protějšky.

Proto se nedoporučuje používat tuto tabulku k přesnému stanovení teploty popouštění. Tyto barvy je třeba brát pouze jako indikátor pro posouzení povrchové teploty kovu během temperování.

Výhody dovolené

- Zvýšená tažnost a pružnost;

- Snížená křehkost;

- Nadměrnou tvrdost lze upravit na přijatelnou úroveň;

- Zlepšení mikrostruktury, která zvyšuje pevnost kovu;

- Odstranění vnitřního napětí nahromaděného v důsledku předchozích operací. Pokud se ponechá bez ošetření, zbytková napětí mohou vést k praskání vodíkem;

- Zvýšená odolnost povrchu i jádra proti opotřebení;

- Zvýšená obrobitelnost a tvarovatelnost pro následné procesy;

- Zvýšená viskozita;

- Popouštění probíhá rychleji než žíhání.

Závěr

Ať už potřebujete špendlík nebo chcete postavit stadion pro 80 000 míst, dovolená je nezbytná. Je i nadále jedním z nejdůležitějších a nejrozšířenějších procesů tepelného zpracování v různých aplikacích oceli.

Jak se posouváme dále do budování složitějších konstrukcí než kdykoli předtím, používání temperovaných komponentů ve výrobě a konstrukci bude v průběhu času jen narůstat.

Pokud se vám článek líbil, dejte like, sdílejte ho se svými přáteli a zanechte komentáře!

Populární stroje na zpracování kovů:

Pracovní plocha 1500×3000 mm. 2000W zdroj Raycus. Řezání nerezové oceli do 8 mm, uhlíkové oceli do 16 mm.

Síla 30 tun. Délka ohybu 1600 mm. Vzdálenost mezi sloupy je 1100 mm. Hloubka čelistí 180 mm. Výkon motoru 3 kW.

Ø zpracování, 360 mm. Vzdálenost mezi hroty, 750 mm. Výkon motoru, 5,5 kW. CNC systém, Siemens Typ vedení, posuvné. Hmotnost, 1650 kg.