Zpracování kovů je proces zaměřený na změnu tvarů, velikostí a vzhledu výrobků. K realizaci projektu se používá určitá sada nástrojů. Pokud jde o kov, mohou být zapotřebí různé typy strojů a přídavných zařízení.

- Metody a kroky

- První etapa. Vytvoření formy nebo polotovaru

- Druhá fáze. Zpracování dílů

- Třetí etapa. Montáž konstrukce

Metody a kroky

Celou cestu od surovin až po hotový výrobek lze rozdělit do 3 hlavních etap.

První etapa. Vytvoření formy nebo polotovaru

- odlévání zahrnuje plnění formy roztavenými surovinami;

- mechanické působení na materiál: kování, válcování, lisování, ohýbání.

![kovové odlitky pro polotovary]()

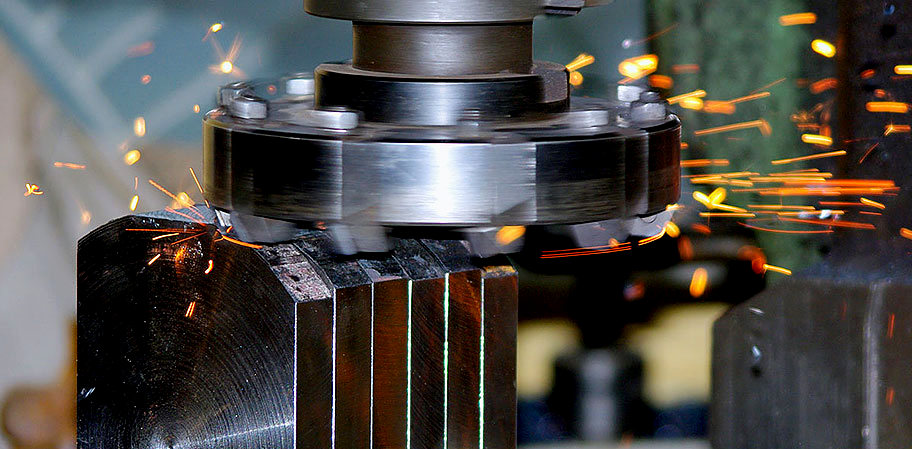

Druhá fáze. Zpracování dílů

Zahrnuje mnoho různých procesů:

- frézování;

- otáčení;

- broušení;

- řezání;

- vrtání;

- tvorba nití;

- hoblování.

![zpracování kovů]()

Třetí etapa. Montáž konstrukce

Lze implementovat následujícími způsoby:

- svařování;

- pájení;

- lepení;

- spojení pomocí spojovacích prvků.

![svařování kovů]()

V každé z uvedených fází je povoleno ruční zpracování kovů. Dosažení výsledků vlastními silami trvá déle a vyžaduje trpělivost, dovednosti a samozřejmě nástroj.

Uspořádat hutní podnik doma není snadné. Stavba kovárny je nákladná, ale není obtížná. To dává smysl, pokud máte touhu věnovat se kování pravidelně. V souladu s tím bude levnější nakupovat polotovary pro budoucí produkty v obchodě nebo objednat od společnosti.

Stávající technologie pro ruční zpracování kovů zahrnují soustružení a kovoobrábění.

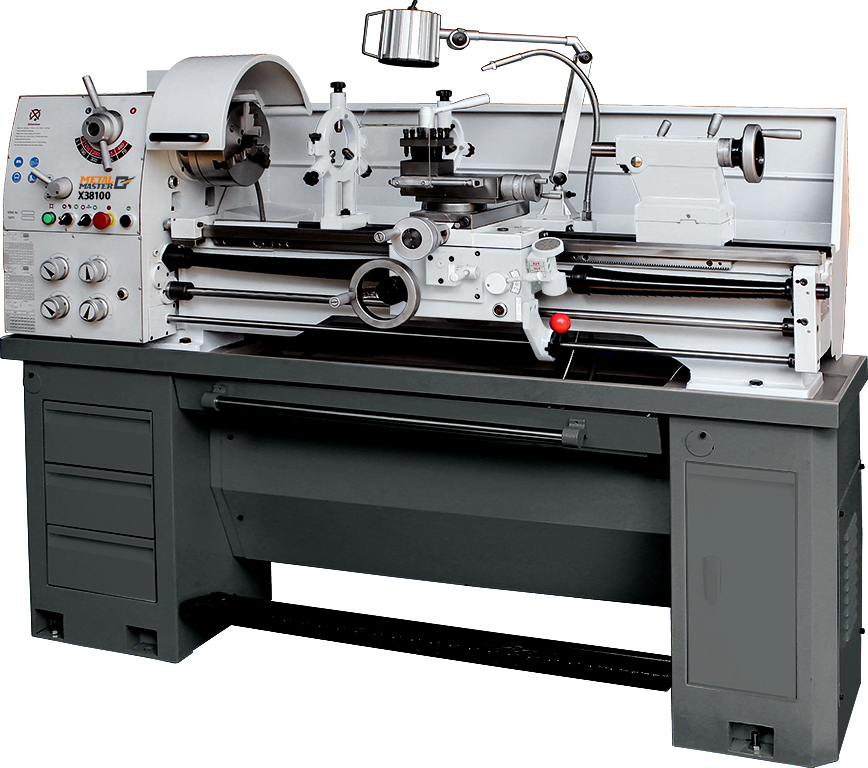

Soustružník nebo mechanik

Přidání kompaktních obráběcích strojů do domácí dílny je poměrně cenově dostupné. Jejich provoz nevyžaduje speciální odborné dovednosti. Hlavní věcí je dodržovat bezpečnostní pravidla a používat zařízení k určenému účelu.

Můžete si tedy zakoupit následující stroje.

- šroubové frézy na tvarování válců, kuželů a závitů;

- loboturners provádějí horizontální zpracování pro získání stejného výsledku, s výjimkou carvingu;

- karusely se používají k výrobě velkoprůměrových výrobků;

- otočné pracují s kalibrovanou tyčí.

![soustruh]()

- vertikální s konzolami nebo bez nich vybavenými tvarovými, válcovými nebo čelními frézami – je povoleno zpracování ozubených kol, drážek, rohů, rámů;

- vodorovné jsou navíc vybaveny koncovými a rohovými frézami, opracovávají se díly malých rozměrů;

- vrtačky umožňují pracovat s velkými výrobky pod různými úhly;

- univerzální jsou zakoupeny pro provádění mechanických a opravárenských prací;

- stolní jsou kompaktní, mobilní a vysoce přesné;

- CNC stroje umožňují nastavit in-line výrobu vysoce kvalitních produktů.

![frézování]()

- vertikální s pevným vrtákem;

- radiální pracují s pevnými částmi různých velikostí;

- horizontální se používají k vytváření hlubokých děr;

- vícevřetenové umožňují provádět několik operací: agregátní pro průmyslové měřítko, se zvonovými hlavami se používají pro současné zpracování více než dvou otvorů, s řadou vřeten pro vytváření různých dutin na jednom výrobku;

- stolní jsou vybaveny jedním vřetenem malého průměru.

![nudné]()

- ruční mají malou funkčnost a jsou omezeny na práci s mědí, ocelí a pozinkovaným hliníkem;

- mechanické jsou vybaveny setrvačníkem poháněným elektřinou;

- elektromechanické mají motor a převodovku;

- hydraulické mění tvar výrobku díky válcovému zařízení;

- pneumatické jsou navrženy s pneumatickým válcem;

- elektromagnetické umožňují výrobu kovových krabic;

- mobilní telefony jsou kompaktní.

![ohýbání]()

Kováři se rozlišují podle účelu:

- práce s trubkami;

- zpracování kadeří;

- pro podélné kroucení;

- pro lisování;

- pro tvarování kroužků a svorek;

- na výrobu košíků;

- univerzální pro ohýbání, řezání a kování.

![kovářské]()

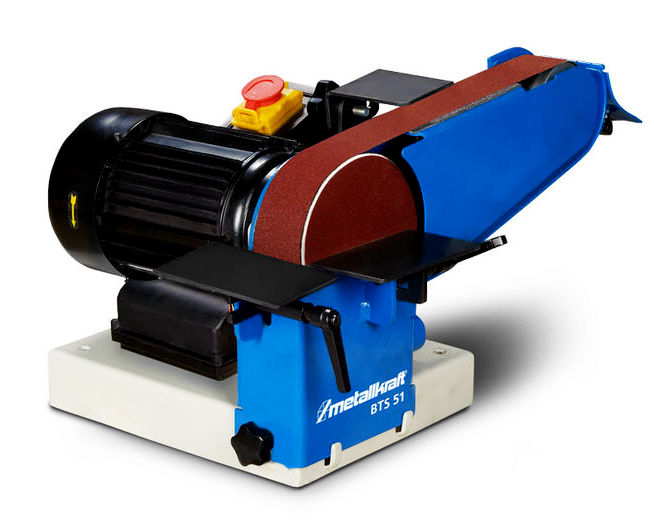

Brusné nástroje mohou být univerzální a specializované:

- brusky jsou určeny pro hrubování a dokončování;

- pro ostření: šroubové a pérové vrtáky o průměru nepřesahujícím 18 mm, různé frézy, kotoučové pily;

- lešticí a čisticí prostředky pomáhají odstraňovat vady: otřepy, nepravidelnosti, prověšení.

![ostření]()

- sekání je založeno na úderné síle;

- mechanické jsou vybaveny pilami, řezáky nebo nůžkami;

- tepelné oddělují nepotřebné zahříváním dílu.

![stroj na řezání kovů]()

- hrubovací stroje mohou odstraňovat staré nátěry, leštit a brousit výrobky;

- Pásové čepele se používají k ořezávání, ostření a leštění povrchu do zrcadlového lesku;

- ostřicí stroje jsou určeny pro čištění a broušení jakýchkoliv malých výrobků jakéhokoli tvaru.

![abrazivní]()

Kromě obráběcích strojů se aktivně používají nástroje pro ruční zpracování kovů, které se nazývají kovoobráběcí nástroje. Balíček obsahuje:

Nárazové a značkovací nástroje:

- kladivo a kladivo;

- dláto;

- crossmeisel s užším ostřím než dláto;

- děrovač, ryska a kružítko;

- vousy pro děrování plechových výrobků.

![značkovací nástroj]()

- kleště;

- kleště;

- kulaté kleště;

- kleště;

- kleště.

![upínací nástroj]()

Pro řezání závitů:

- matrice jsou na vnější straně, kohoutky jsou uvnitř.

- pro řezání se používají kovové nůžky;

- pro řezání pilami na železo a jehlovými pilníky;

- škrabky se používají k odstranění horní vrstvy z povrchu;

- pro opracování otvorů: vrtáky tvoří otvory, výstružníky zpracovávají válcové a kuželové dutiny, záhlubníky tvoří vybrání pro hlavy spojovacích prvků, záhlubníky se používají k rozšíření otvorů a zlepšení kvality.

![nástroj na řezání závitů]()

- klíče;

- momentové klíče;

- šroubováky.

![montážní nástroj]()

- pravítka a svinovací metry;

- posuvná měřítka;

- čtverce;

- goniometrická zařízení.

![měřicí nástroj]()

Pomocí ručního nářadí zvládnete většinu úkonů při zpracování malých kovových výrobků a strojní vybavení rozšíří vaše výrobní možnosti v domácnosti.

![Obrábění kovů]()

Od starověku lidstvo používá kovy a jejich slitiny; Vyrábějí se z nich zbraně, šperky, domácí potřeby, nástroje a různé součásti. Aby se z kovového ingotu stal produkt, který lidé potřebují, je potřeba vynaložit velké úsilí: obrobek musí být zpracován, musí se změnit jeho tvar a velikost, stejně jako fyzikální a chemické vlastnosti. Za dlouhou dobu od objevu kovů vzniklo mnoho metod jejich zpracování.

Základní metody zpracování kovů

Rozdíly mezi metodami zpracování kovů spočívají v tom, jaké zařízení a technologie se používají. Hlavní způsoby zpracování jsou následující:

- Mechanické (provádí se tlakem a řezáním).

- Termální.

- Umění.

- Elektrický.

- Otáčení.

- Svařování.

- Casting.

![Zpracování kovových odlitků]()

Opracování kovů pod tlakem

Při tomto způsobu zpracování se tvar a rozměry výrobku během procesu deformace mění. Metoda má řadu výhod:

- Zlepšení kovové konstrukce.

- Zvýšení fyzikálních a mechanických vlastností materiálu.

- Dodává slitině chemickou homogenitu.

- Minimalizace smršťovací pórovitosti.

- Zvýšení pevnosti a pružnosti kovu.

![Tváření kovů]()

Jak se bude kov zpracovávat? Záleží na zvolené technologii. Hlavní metody tlakového zpracování jsou uvedeny v tabulce níže:

Proces terč druhy Válcování Snížení geometrických parametrů průřezu součásti, poskytnutí požadované konfigurace příčný; podélný; křížové šroubovice Kování Vytvoření součásti se specifickým tvarem pomocí vysokoteplotního tepla a nástrojů ruční kování; lisování; kování pomocí zařízení Stiskněte Vytlačování kovu na zařízení s vyměnitelnou matricí Lisování za tepla/za studena Výkres Vytvoření výrobku s daným profilem průřezu suchý/mokrý; hrubování/dokončování; jednoduchý/vícenásobný; studený/horký Objemové ražení Získání produktu požadované konfigurace pomocí razítka Proces zpracování otevřené/uzavřené formy Lisování archů Vytvoření dílu pomocí hydraulického nebo klikového lisu samostatný; formativní Samostatně je třeba poznamenat zpracování kovu za studena pod tlakem. Tato metoda umožňuje změnit fyzikální a chemické vlastnosti výrobků, dát jim požadovaný tvar a velikost při zachování celistvosti materiálu.

Řezání

Při obrábění řezáním se k výrobě dílů používá řezný nástroj. Po odříznutí horní vrstvy kovu se získá obrobek dané přesnosti, který má určitý tvar a drsnost. Vrstvy se odebírají na stroji na řezání kovů. Jako materiál pro obrobky se používá dlouhý válcovaný kov. Mezi hlavní typy řezání patří:

- Ruční zpracování. Plynový svářeč používá plynový hořák k řezání kovu na kusy požadované velikosti a tvaru. Tuto metodu využívá poloprovozní výroba nebo malé dílny.

- Ošetření plynovým plamenem. Plamen vytvořený speciální instalací rychle řeže plech. Tato metoda umožňuje ukládat výsledné obrobky do kontejnerů (poté jsou dodávány na montážní místa).

- Laserové ošetření. Kov je řezán laserovým paprskem. Laserové zpracování je nejen vysoce přesné, ale také snižuje odpad. Kromě toho se lasery používají pro svařování a gravírování.

- Léčba plazmou. Plazmový hořák (vysoce ionizovaný plyn) řeže plechy z tvrdých nebo speciálních slitin.

- Zpracování vodním paprskem. Pro řezání kovu se používá proud vody s abrazivem. Voda procházející úzkým otvorem pod vysokým tlakem dosahuje rychlosti 900 metrů za minutu a řeže materiál. Proces je řízen počítačovými programy.

![Řezání kovů]()

Tepelné zpracování

Tepelné zpracování je sekvence zahřívání, udržování a chlazení kovu. Tepelné zpracování je potřebné pro změnu struktury materiálu a dodání potřebných fyzikálních a mechanických vlastností obrobku. Přířezy jsou vyrobeny z oceli a neželezných kovů.

Druhy tepelné úpravy:

- Žíhání 1. nebo 2. druhu. Kov se zahřeje na požadovanou teplotu, poté se podrobí stárnutí a ochlazení, výsledkem je materiál s rovnovážnou strukturou. Kov získává větší viskozitu a tažnost, zatímco jeho tvrdost a pevnost klesá.

- Kalení. Tento typ zpracování se dělí na dva podtypy – s polymorfní transformací a bez ní. Kalení zvyšuje pevnost a tvrdost kovu v důsledku tvorby nerovnovážné struktury. Tato úprava se aplikuje na slitiny, které při zahřívání a ochlazování podléhají fázovým změnám v pevném stavu.

- Dovolená – metoda vyvinutá pro vysokopevnostní oceli a kalené slitiny. Klíčovými parametry jsou teplota ohřevu, doba výdrže a rychlost chlazení.

- Stárnutí. Slitiny, které prošly kalením bez polymorfní transformace, podléhají stárnutí. Tento typ tepelného zpracování může zvýšit pevnost a tvrdost ocelí vyrobených z hliníku, hořčíku, mědi a niklu.

- Chemicko-tepelné zpracovánízměnou chemického složení, struktury a povrchových vlastností produktu. Po takové úpravě se kov stává odolnějším proti opotřebení a tvrdším, získává odolnost proti únavě a kontaktní odolnost a také antikorozní vlastnosti.

- Termomechanická úprava. Během procesu dochází k plastické deformaci materiálu, což umožňuje vytvořit zvýšenou hustotu defektů v krystalové struktuře obrobku. Tímto způsobem se zpracovávají slitiny hliníku a hořčíku.

![Tepelné zpracování kovů]()

Metody svařování, elektrotechniky a soustružení

Pomocí svařování je dosaženo trvalého spojení ocelových dílů zahřátím kovu do roztaveného nebo vysoce plastického stavu. Materiál natavený podél okraje spojovaných dílů se promíchá a po vytvrzení se vytvoří šev. Existuje elektrické (obloukové a kontaktní) a chemické (plynové a termitové) svařování.

Elektrické obrábění kovů se dělí na dva typy:

- Elektrické jiskrové zpracování, založené na destruktivním účinku elektrických jiskrových výbojů na odolné kovy.

- Ultrazvukové zpracování je metoda vytvořená pro práci s kalenou ocelí, tvrdými slitinami, drahými kameny a dalšími materiály.

Soustružení se nazývá ruční práce na stroji. Přitom se z dílů odstraní přebytečná vrstva a získají požadovaný tvar, přesnost, drsnost a velikost. Volba druhu zpracování závisí na účelu díla (hlavní práce, oprava, montáž).

![Soustružení kovů]()

Kovové zpracování je nezbytné pro výrobu polotovarů a dílů, které jsou požadovány pro strojírenství, letectví, automobilový průmysl a další průmyslová odvětví.