Přeměna na ocel po ochlazení; Při pomalém ochlazování oceli se vytvářejí struktury, které odpovídají diagramu Fe-Fe3C. Nejprve se vysráží ferit (u podeutektoidních ocelí) nebo sekundární cementit (u hypereutektoidních ocelí) a poté se austenit přemění na perlit. Tato přeměna spočívá v rozkladu austenitu na ferit, který neobsahuje téměř žádný uhlík, a cementit, který obsahuje 6,67 % C. Proto je transformace doprovázena difúzí a redistribucí uhlíku. Procesy difúze probíhají po určitou dobu a rychlost difúze prudce klesá s klesající teplotou.

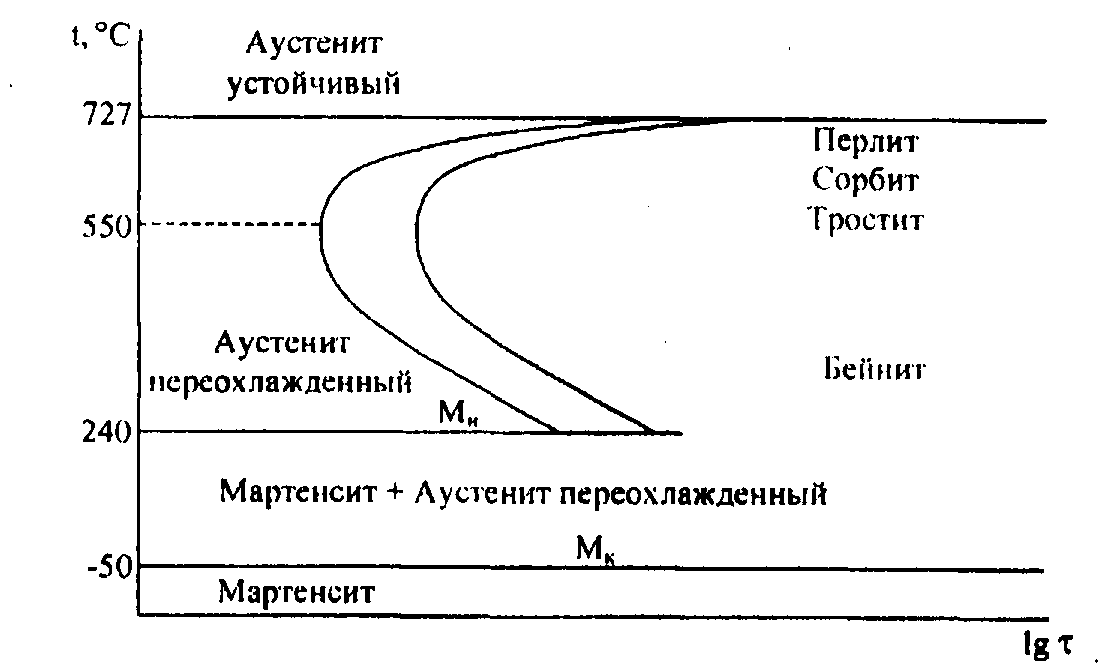

Typicky je studována izotermická přeměna austenitu (která nastává při konstantní teplotě) pro eutektoidní ocel. Vliv teploty na rychlost a charakter přeměny je prezentován ve formě diagramu izotermické přeměny austenitu (obr. 16). Membrána je konstruována v souřadnicích teplota – logaritmus času. Nad teplotou 727°C v diagramu je oblast stabilního austenitu. Pod touto teplotou je austenit nestabilní a přeměňuje se na jiné struktury. První křivka ve tvaru C na diafragmě odpovídá začátku austenitové přeměny a druhá jejímu dokončení. Při mírném podchlazení – cca do 550°C dochází k výše zmíněné difúzi perlitické otáčení. V závislosti na stupni přechlazení vznikají struktury tzv perlitu, sorbitol и hole. Jedná se o struktury stejného typu – mechanické směsi feritu a cementitu s lamelární strukturou. Liší se pouze stupněm disperze, tzn. tloušťka feritových a cementitových desek. Nejhruběji rozptýlenou strukturou je perlit, nejjemněji rozptýlený trostit. Když je austenit podchlazený pod přibližně 240 °C, rychlost difúze klesne téměř na nulu a bez difuze martenzitické otáčení. Zformováno martenzit – přesycený tuhý roztok uhlíku v aa-železe. Martenzit má stejnou koncentraci uhlíku jako původní austenit. Díky vysokému přesycení uhlíkem je martenzitická mřížka značně deformována, díky čemuž má martenzit vysokou tvrdost (až HRC 65). Vodorovná čára Mи diagram-mchl odpovídá začátku přeměny austenitu na martenzit a čára Mк – dokončení tohoto procesu.

Obrázek 16. Schéma izotermické přeměny austenitu v eutektoidní oceli (schéma).

V teplotním rozsahu od martenzitické po perlitickou přeměnustředně pokročilí otáčení a struktura tzvbainit.

Kalení je druh tepelného zpracování sestávající z ohřevu oceli na určitou teplotu, její udržení a poté rychlý chlazení. V důsledku kalení se zvyšuje tvrdost a pevnost, ale klesá houževnatost a tažnost. Ocel se zahřívá o 30-50°C nad čáru diagramu GSK Fe-Fe3C. U podeutektoidních ocelí je ohřev nad linií GS nezbytný, aby se zajistilo, že po kalení nebudou ve struktuře žádné měkké feritové vměstky. U hypereutektoidních ocelí se používá ohřev nad linií SK, protože přítomnost cementitu nesnižuje tvrdost oceli.

Typicky vede zhášení k vytvoření martenzitické struktury. Ocel by proto měla být ochlazována takovou rychlostí, aby křivka ochlazování neprotínala křivky tvaru C diagramu izotermické přeměny austenitu (obr. 16). Pro dosažení vysoké rychlosti ochlazování se kalené díly ponoří do vody (u uhlíkových ocelí) nebo minerálních olejů (u legovaných ocelí).

Schopnost oceli ztvrdnout na martenzit se nazývá zachobyvatelnost. Je charakterizována hodnotou tvrdosti získané ocelí po kalení a závisí na obsahu uhlíku. Oceli s nízkým obsahem uhlíku (do 0,3 %) se prakticky nekalí a kalení se u nich nepoužívá.

Kalitelnost se nazývá hloubka průniku kalené zóny. Nedostatek prokalitelnosti se vysvětluje tím, že během ochlazování se jádro ochlazuje pomaleji než povrch. Kalitelnost charakterizujekritický průměr Dcr, tj. maximální průměr válcové části*, která je propálena v tomto chladiči.

Popouštění oceli – jedná se o typ tepelného zpracování, které následuje po kalení a spočívá v zahřátí oceli na určitou teplotu (pod čárou PSK), udržení a ochlazení. Účelem temperování je získat ve srovnání s martenzitem rovnovážnější strukturu, zmírnit vnitřní pnutí a zvýšit viskozitu a plasticitu. Jsou nízké, střední a vysoké svátky.

nízká dovolená provádí se při teplotě 150-200 °C. V důsledku toho se uvolní vnitřní pnutí a dojde k mírnému zvýšení plasticity a viskozity bez znatelného poklesu tvrdosti. Vytvoří se temperovaná martenzitická struktura. Řezné a měřicí nástroje, stejně jako díly, které musí mít vysokou tvrdost a odolnost proti opotřebení, jsou vystaveny nízkému popouštění.

na průměrný dovolená Zahřívání se provádí na 350-450 °C. V tomto případě dochází k mírnému poklesu tvrdosti s výrazným zvýšením meze pružnosti a zlepšenou odolností proti rázovému zatížení. Struktura oceli je temperovaná třtina, která má spíše zrnitou než lamelovou strukturu. Používá se pro pružiny, pružiny, nárazové nástroje.

vysoká dovolená prováděno při 550-650 °C. V důsledku toho se výrazně sníží tvrdost a pevnost, ale výrazně se zvýší houževnatost a tažnost a získá se kombinace mechanických vlastností, která je optimální pro konstrukční oceli. Struktura oceli je temperovaný sorbitol se zrnitou strukturou cementitu. Používá se pro díly vystavené vysokému zatížení. Tepelné zpracování sestávající z kalení a vysokého popouštění se nazývázlepšení. Je hlavním typem zpracování konstrukčních ocelí.

Přeměna na ocel po ochlazení. Při pomalém ochlazování oceli se vytvářejí struktury, které odpovídají diagramu Fe-Fe3C. Nejprve se vysráží ferit (u podeutektoidních ocelí) nebo sekundární cementit (u hypereutektoidních ocelí) a poté se austenit přemění na perlit. Tato přeměna spočívá v rozkladu austenitu na ferit, který téměř neobsahuje uhlík, a cementit, který obsahuje 6,67 % C. Přeměna je proto doprovázena difúzí a redistribucí uhlíku. Procesy difúze probíhají po určitou dobu a rychlost difúze prudce klesá s klesající teplotou

Obrázek 20. Schéma izotermické přeměny austenitu v eutektoidní oceli

Obvykle se studuje izotermická přeměna austenitu (probíhající při expozici při konstantní teplotě) pro eutektoidní ocel. Vliv teploty na rychlost a charakter přeměny je prezentován ve formě diagramu izotermické přeměny austenitu (obr. 20). Diagram je konstruován v souřadnicích teplota – logaritmus času. Nad teplotou 727°C v diagramu je oblast stabilního austenitu. Pod touto teplotou je austenit nestabilní a přeměňuje se na jiné struktury. První křivka ve tvaru C na diagramu odpovídá začátku austenitové transformace a druhá jejímu dokončení. Při mírném podchlazení – přibližně do 550 °C – dochází k výše zmíněné difúzní perlitové přeměně. V závislosti na stupni přechlazení vznikají struktury zvané perlit, sorbitol a trostit. Jedná se o struktury stejného typu – mechanické směsi feritu a cementitu s lamelární strukturou. Liší se pouze stupněm disperze, tzn. tloušťka feritových a cementitových desek. Nejhruběji rozptýlenou strukturou je perlit, nejjemněji rozptýlený trostit. Při podchlazení austenitu pod cca 240°C klesá rychlost difúze téměř k nule a dochází k bezdifuzní martenzitické přeměně. Zformováno martenzit – přesycený tuhý roztok uhlíku v aa-železe. Martenzit má stejnou koncentraci uhlíku jako původní austenit. Díky vysokému nasycení uhlíkem je mřížka martenzitu značně deformována, díky čemuž má martenzit vysokou tvrdost (až HRC 65). Vodorovná čára Mk diagramu odpovídá začátku přeměny austenitu na martenzit a čára Mk dokončení tohoto procesu.

V teplotním rozsahu od martenzitické po perlitickou přeměnu dochází k přechodné přeměně a vzniká struktura zvaná bainit.

Kalení je druh tepelného zpracování, které spočívá v zahřátí oceli na určitou teplotu, jejím udržení a následném rychlém ochlazení. V důsledku kalení se zvyšuje tvrdost a pevnost, ale klesá houževnatost a tažnost. Ocel se zahřívá o 30-50°C nad čáru diagramu GSK Fe-Fe3C. U podeutektoidních ocelí je ohřev nad linií GS nezbytný, aby se zajistilo, že po kalení nebudou ve struktuře žádné měkké feritové vměstky. U hypereutektoidních ocelí se používá ohřev nad linií SK, protože přítomnost cementitu nesnižuje tvrdost oceli.

Typicky vede zhášení k vytvoření martenzitické struktury. Ocel by proto měla být ochlazována takovou rychlostí, aby křivka ochlazování neprotínala křivky tvaru C diagramu izotermické transformace austenitu (obr. 20). Pro dosažení vysoké rychlosti ochlazování se kalené díly ponoří do vody (u uhlíkových ocelí) nebo minerálních olejů (u legovaných ocelí).

Schopnost oceli ztvrdnout na martenzit se nazývá kalitelnost. Je charakterizována hodnotou tvrdosti získané ocelí po kalení a závisí na obsahu uhlíku. Oceli s nízkým obsahem uhlíku (do 0,3 %) se prakticky nekalí a kalení se u nich nepoužívá.

Kalitelnost se nazývá hloubka průniku kalené zóny. Nedostatek prokalitelnosti se vysvětluje tím, že během ochlazování se jádro ochlazuje pomaleji než povrch. Kalitelnost charakterizuje kritický průměr D, tj. maximální průměr válcové součásti, která je protvrzena v daném chladiči.

Popouštění oceli – jedná se o typ tepelného zpracování, které následuje po kalení a spočívá v zahřátí oceli na určitou teplotu (pod čárou PSK), udržení a ochlazení. Účelem temperování je získat ve srovnání s martenzitem rovnovážnější strukturu, zmírnit vnitřní pnutí a zvýšit viskozitu a plasticitu. Jsou nízké, střední a vysoké svátky.

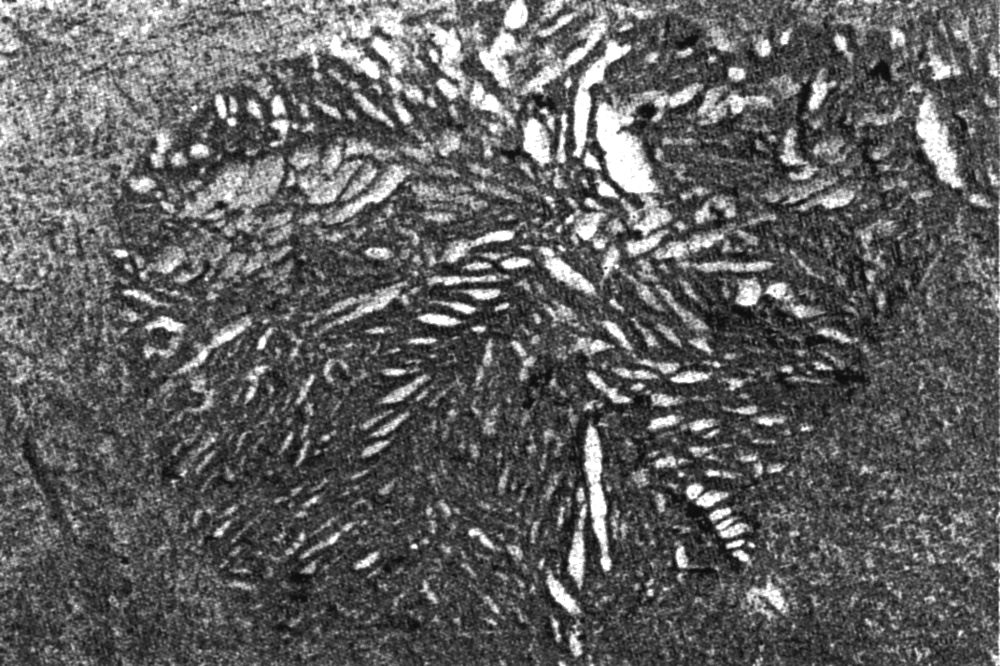

nízká dovolená provádí se při teplotě 150-200 °C. V důsledku toho se uvolní vnitřní pnutí a dojde k mírnému zvýšení plasticity a viskozity bez znatelného poklesu tvrdosti. Vytvoří se struktura temperový martenzit. Řezné a měřicí nástroje, stejně jako díly, které musí mít vysokou tvrdost a odolnost proti opotřebení, jsou vystaveny nízkému popouštění.

Rýže. 21 Martenzit

na průměrná dovolená Zahřívání se provádí na 350-450 °C. V tomto případě dochází k mírnému poklesu tvrdosti s výrazným zvýšením meze pružnosti a zlepšenou odolností proti rázovému zatížení. Ocelová konstrukce je Troostitis odejít, který má spíše zrnitou než lamelární strukturu. Používá se pro pružiny, pružiny, nárazové nástroje.

Rýže. 22 Troostitis

vysoká dovolená prováděno při 550-650 °C. V důsledku toho se výrazně sníží tvrdost a pevnost, ale výrazně se zvýší houževnatost a tažnost a získá se kombinace mechanických vlastností, která je optimální pro konstrukční oceli. Ocelová struktura – sorbitol odejít se zrnitou strukturou cementitu. Používá se pro díly vystavené vysokému zatížení. Tepelné zpracování, sestávající z kalení a vysokého temperování, se nazývá zdokonalení. Je hlavním typem zpracování konstrukčních ocelí