K pevnému spojení kovových prvků elektrických zařízení a jiných tenkostěnných dílů je nutná spolehlivá metoda. Aby se však zabránilo spálení a deformaci konstrukce, používá se speciální bodové svařování. Podívejme se, co tato metoda je, jaké typy zařízení se k tomu používají, jaké má technologie klady a zápory a kde se používá, jaké jsou její hlavní vlastnosti a jakých pravděpodobných chyb se lze dopustit.

Bodové svařování – co to je, konstrukce zařízení, typy zařízení

Spojování dílů ne po celé kontaktní ploše, ale pouze v určitých místech, se nazývá bodové svařování. Technologie je použitelná především pro tenkostěnné díly dosahující tloušťky maximálně 2 mm.

Podstata metody spočívá ve vytvoření silného elektrického impulsu mezi dvěma elektrodami umístěnými proti sobě na opačných stranách stlačených obrobků. V důsledku toho dochází k lokálnímu zahřívání, tavení a následnému tuhnutí materiálu obrobků za vzniku jediné struktury.

Proces svařování má následující parametry:

- Doba trvání elektrického oblouku je 0,2-3 sekundy.

- Proudová hustota – 100-300 A/mm².

- Provozní napětí je 1-10 voltů.

- Stlačení v místě svaru je 10-100 kg nebo více.

Metoda se používá především pro obrobky spojované s přesahem. V tomto případě dosahuje průměr svarového bodu od 2-3 mm do 2 cm.

Zařízení svařovacího stroje

Přesná svařovací jednotka se skládá z následujících pracovních jednotek:

- Indukční transformátor, který produkuje silný výboj při nízkém napětí.

- Upínací design. Skládá se z dvojice elektrod připevněných k protilehlým pákám a upínacího zařízení.

Kvalita spoje a rychlost svařovacího procesu do značné míry závisí na parametrech upínací jednotky. Existuje několik typů mechanismů:

- Mechanické. Fungují z pružiny a jsou aktivovány fyzickou silou. Instalováno na modely pro domácnost. Nevýhoda: nízká produktivita.

- Pneumatický. Pracují pod vlivem stlačeného vzduchu. Obvykle se instalují na přenosné modely. Nevýhoda: stálý tlak při vaření, nízké otáčky.

- Hydraulické. Vyznačuje se dostupností nastavení. Používá se však velmi zřídka a také nemá dostatečný výkon.

- Elektromagnetické. Liší se rychlostí. Většina moderních modelů je jimi vybavena. Plus – schopnost překonfigurovat kompresi během svařování.

K poznámce! Kvalita výsledku do značné míry závisí na bezpečnosti původního hrotu elektrod. Postupem času se stanou matnými, což vede ke zvětšení kontaktní plochy a zhoršení tepelných účinků.

Typy zařízení

Vzhledem k tomu, že technologie bodového spoje je rozšířená a používaná v široké škále případů, svařovací stroje se liší v mnoha ohledech:

- Možnosti přepravy: stacionární, mobilní, závěsné.

- Automatizace procesů – automatická a manuální.

- Prostorové umístění elektrod je rovnoběžné a opačné.

Zařízení se také liší spotřebou energie a proudovými charakteristikami.

V domácích podmínkách se nejčastěji používá spotter – kompaktní, přenosný model. Charakteristickým znakem výrobku je absence speciálních upínacích kleští. Zároveň s ním lze svařovat ocel, měď, nerez a další slitiny.

Klady a zápory, aplikace

Použití metody bodového svařování se vyznačuje následujícími výhodami:

- Technologie je prováděna bez spotřebního materiálu – pálené elektrody, přídavný drát a tavidlo.

- Spojení je vytvořeno poměrně pevné a jednotné.

- Princip bodového svařování je tak jednoduchý, že metodu zvládne i začátečník bez zkušeností.

- Žádná výrazná deformace obrobků – drobné deformace jsou pozorovány pouze v kontaktních bodech.

- Během procesu vaření nevzniká žádný odpad, škodlivé látky ani plyny.

- Vysoká účinnost a produktivita.

- Schopnost automatizovat proces.

- Použitelnost pro různé materiály.

Současně, jako každá jiná metoda odporového svařování, není tato technologie bez některých nevýhod:

- Nemožnost přesné diagnózy vytvořené sloučeniny.

- Obtížnost vytvoření pevného spoje mezi obrobky vyrobenými z různých slitin.

- Rozstřikování kovu při použití nadměrného elektrického impulsu.

- Vysoké požadavky na přípravu povrchu před svařováním.

- Složitost schématu se současným upevněním na několika místech.

- Potřeba správného nastavení zařízení.

Bezvadné bodové svařování je možné pouze se správným nastavením zařízení Zdroj tf-centr.ru

Vlastnosti bodového svarového spoje umožňují použití technologie v následujících odvětvích:

- Montáž konstrukcí karoserie a trupu ve strojírenství.

- Tvorba kompaktních struktur ve výrobě nástrojů.

- Zapojení mikroobvodových prvků.

- Výroba šperků.

- Vydání spotřebního zboží.

V každodenním životě je tato technologie užitečná při výrobě a opravách různých zařízení a také při opravách automobilů.

Poradenství! Při výběru elektrod je třeba zvážit typ hrotu – plochý nebo kulový. Jsou charakterizovány průměrem a poloměrem. Jejich velikost určuje kontaktní plochu, proudovou hustotu a sílu stlačení.

Технология

Spojení obrobků metodou bodového svařování probíhá v několika fázích:

- Předběžné čištění povrchů obrobků od barvy, rzi a také seřízení a vyrovnání pro těsný kontakt obrobků.

- Instalace dílů do kleští a jejich stlačení na minimální průhyb – pro zajištění maximálního kontaktu ve spoji.

- Přivedení výboje k elektrodám k ohřevu kovové konstrukce, roztavení a následnému vytvoření svařovaného jádra.

- Uvolnění stlačení – aby se zabránilo uvolnění roztavené látky. Postup je možný pouze na automatizovaných modelech, ručně ovládané jednotky tento krok nemají.

- Přerušení dodávky proudu. Doba expozice závisí především na tloušťce a typu slitiny obrobků. Určuje se vizuálně – jakmile pracovní plocha začne získávat červený odstín, posuv se zastaví.

- Maximální stlačení dílů – za účelem lepšího zformování jádra během doby ochlazování a uvolnění napětí jako preventivní opatření proti deformaci.

- Vyjmutí hotové konstrukce ze zařízení.

Rozstřikování roztavené hmoty obrobků lze přesně zabránit díky optimálnímu stlačení v okamžiku aplikace proudu.

Chyby a jejich příčiny

Někdy, pokud dojde k porušení technologických pravidel, může dojít k následujícím závadám:

- Vyhořet. Téměř všichni začínající svářeči dělají chybu při použití jakékoli technologie svařování. V tomto provedení je součást propálena v důsledku nadměrného proudu, nadměrného stlačení a nedostatečného čištění povrchu.

- Splash uvnitř. Vada se projevuje ve formě mezery mezi obrobky v důsledku uvolňování roztavené látky za jádro. K tomu dochází v důsledku příliš dlouhé expozice nebo nepřiměřeně vysokého proudu. Při dobrém stlačení se mezi díly nemusí objevit mezera, ale tloušťka v místě spojení se sníží.

- Šplouchání venku. V tomto případě roztavená hmota vychází z vnější strany obrobků. Vada nastane, když díly nejsou dostatečně stlačeny.

Popis videa

Videorecenze bodového svařování pomocí spotteru doma:

- Nedostatek penetrace. Může být buď úplný, nebo částečný. Zpočátku se spojení zdá pevné, ale když je produkt testován v zátěži, okamžitě se rozpadne. To se děje z důvodů, jako je zpočátku slabá komprese, nekvalitní elektrody nebo nedostatečný pulzní proud.

- Zmenšená plocha připojení. Projevuje se tím, že místo jednoho standardního bodu vzniká několik malých styčných bodů. Důvodem je nedostatečná doba trvání pulsu nebo volné uložení obrobků.

- Praskliny a deformace. Vzniká, když nedochází ke stlačení, kontaktní body jsou blízko okraje nebo povrch nebyl připraven.

- Posun jádra. Vyskytuje se v důsledku původně nesprávného umístění elektrod.

- Promáčkliny od kontaktu elektrody. Důvodem je nesprávný výběr parametrů – poměr průměru kontaktní plochy elektrody a stupně komprese.

Doporučení! Zjištěné vady lze opravit více způsoby – převařením, navrtáním a použitím poloautomatu, vyčištěním povrchu od emisí, vykováním ještě nevychladlého hrotu a instalací nýtu.

Popis videa

Video příklad bodového svařování doma:

Nejdůležitější znaky

Bodová metoda spojuje díly o tloušťce maximálně 2 mm v jednotlivých místech a ne po celé kontaktní ploše. To se provádí pomocí 2 předem stlačených elektrodových polotovarů umístěných na protilehlých stranách.

Pro vaření se používá transformátor, který generuje silný proudový impuls při nízkém napětí. V tomto případě se pro stlačení obrobků používají speciální svorky. Použité zařízení je klasifikováno podle možnosti přepravy, stupně automatizace a polohy elektrod.

Hlavními výhodami metody jsou absence spotřebního materiálu, pevnost spoje, jednoduchost technologie, vysoká produktivita a univerzálnost. Nevýhody: složitost nastavení a diagnostiky, nutnost přípravy povrchu dílů.

Technologie zahrnuje několik fází:

- Příprava.

- Montáž dílů.

- Impulzní dodání.

- Přerušení proudu.

- Výňatek.

Při nedodržení technologických pravidel může dojít k řadě závad.

Mnoho automobilových nadšenců a samozřejmě profesionálních specialistů na opravy automobilů dobře ví, co je rovnání – obnova deformovaných kovových částí karoserie. Tento proces je spojen především s takovými typy oprav, jako je rovnání promáčklin a vyboulenin, eliminující místní povrchové vady za účelem obnovení geometrie panelů karoserie.

Nejčastěji jsou restaurovány části karoserie, jako je víko a kapota kufru, dveře, blatníky, prahy, střecha a kovové nárazníky. A samozřejmě v mnoha případech je nejlepší metodou opravy ta, která nevyžaduje demontáž poškozené části. Právě v tomto druhu práce se bude profesionálům i amatérům hodit specializované svařovací zařízení – spotter.

Definice a účel spottera

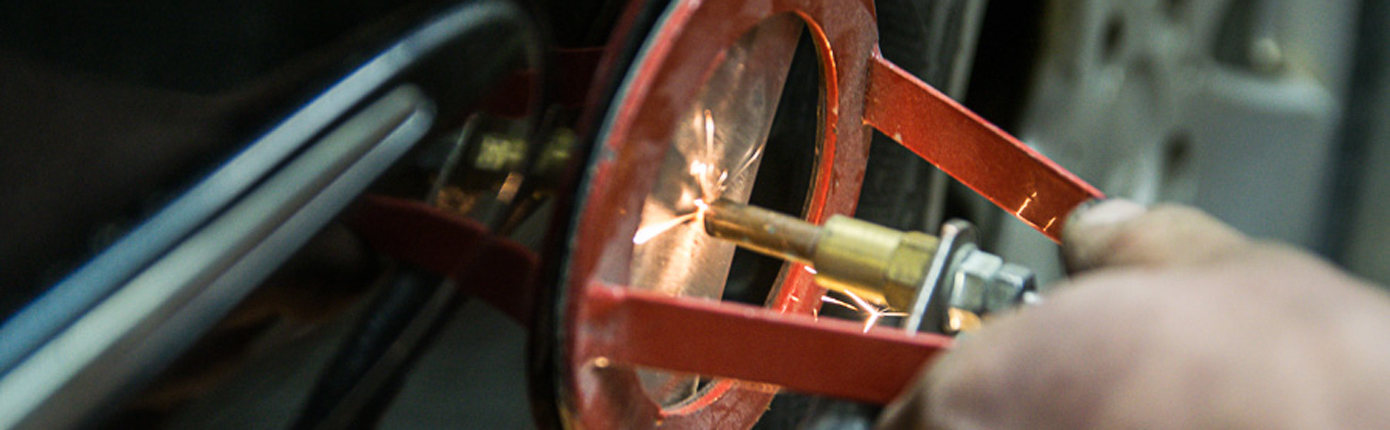

Název svařovacího stroje přesně označuje hlavní princip jeho fungování: pochází z anglického slova spot – „bod“. V souladu s tím je základem svařování v takovém zařízení přívod elektrické energie do určitého bodu (nebo bodů) povrchu. V mezinárodní terminologii jsou spottery všechny typy bodových svařovacích strojů. V postsovětském prostoru bylo tímto názvem označeno pouze zařízení používané k rovnání a pěchování defektů prvků karoserie. Funkční „vlastností“ takových zařízení je jednostranné bodové svařování, takže je extrémně žádané v situacích, kdy je přístup k deformovanému dílu z rubové strany nemožný nebo obtížný.

Spotter je tedy zařízení pro odporové bodové svařování, které se používá k obnově částí těla bez nutnosti jejich demontáže.

Je prakticky nepostradatelný pro výše uvedené rovnací práce. Zkusme to zjistit v tomto článku o tom, co je toto zařízení schopné a jak jej vybrat.

Zařízení

- svařovací modul – napájecí zdroj s relé nebo elektronickou řídicí jednotkou;

- přívod proudu;

- zemnící vodič;

- svařovací pistole se závitovým připojením pro elektrody;

- sada elektrod, trysek a spojovacích prvků.

Na předním panelu svařovacího modulu jsou ovládací prvky pro nastavení různých svařovacích režimů, výkonových parametrů a proudu. Některé modely mají displej, na kterém se zobrazují provozní indikátory, což umožňuje dolaďovat zařízení a sledovat průběh procesu. Moderní přístroje jsou vybaveny elektronickým ovládáním.

Se spotterem se používají speciální nástavce a zařízení:

- měděné a uhlíkové elektrody;

- zpětné kladivo;

- stahovák;

- tažný hák;

- svařovací kleště;

- tažný hřeben (uchopení s řadou háčků);

- svařovací prvky: svorníky, kroužky, podložky, vlnitý drát atd.;

Tato základní sada příslušenství charakterizuje rozsah schopností spotterů, není však povinná. Při výběru modelu byste měli věnovat pozornost výbavě, protože čím více prvků, tím širší jsou možnosti zařízení. Různé nástavce umožňují provádět různé druhy práce.

Princip

Hlavním rozdílem mezi spotterem a konvenčním svařovacím strojem je vytvoření pulzního proudu o síle 1500-3000 A. Díky rychlému a silnému elektrickému impulsu se bodové svařování provádí: v okamžiku krátké přívod proudu, povrch se zahřívá v místě aplikace pistole. To stačí ke svaření požadovaného prvku, ale nestačí k přehřátí a proniknutí kovové vrstvy, což umožňuje svařovat plech o tloušťce 0,5 až 1,5 mm.

Moderní modely mohou pracovat ve dvou hlavních režimech:

Jednosměrný režim tvoří funkční základ zařízení, který je spojen s efektem bodového svařování na jedné straně plechu. To poskytuje technologii pro vytahování promáčklin a eliminaci boulí.

Obousměrný režim (svařování) se používá v situaci, kdy je potřeba překrývat kusy kovu. Přilnavost materiálů je zajištěna mnoha malými svařovacími body.

Co může spotter dělat?

- Můžete jej použít k vyrovnání důlků. Podstata procesu je jednoduchá: pomocí jednostranného bodového svařování se na poškozenou rovinu přivaří upevňovací prvek, pomocí kterého se promáčklina vytáhne pomocí zpětného kladiva s hákem. Přítomnost speciálního příslušenství pomůže optimalizovat akce. Například stahovák je zvláště vhodný pro opravu drobných poškození. Tento svařovací kolík poháněný pákou umožňuje přichycení v jednom bodě a použití okolního povrchu k jemnému vytažení důlku. K vytažení velkých důlků budete potřebovat sadu svařovacích kroužků nebo jeden vlnitý drát, hřeben a zpětné kladivo. Do nejhlubší části prohlubně je přivařena řada kroužků nebo drátů. Pomocí hřebene a zpětného kladívka se celá promáčknutá oblast vytáhne najednou. Po vyrovnání povrchu lze upevňovací prvky snadno odstranit a vyčistit stopy odporového svařování.

- Lze použít pro lokální ohřev kovu. To vám umožní opravit poškození bez použití tahání: materiál se usadí bez mechanického nárazu. Pomocí měděných a uhlíkových elektrod je možné provádět obrácenou operaci tažení: žíhání a nanášení konvexit.

- Pomocí spotteru pracujícího v režimu oboustranného svařování můžete vyměnit řezané kovové části, aplikovat záplaty atd. Tato funkce se používá k odstranění trhlin a záhybů na kovu a pomáhá obnovit prvky těla, které byly rozříznuty nebo zmačkané při nehodě, poškozené během procesu rovnání. Pro práci v tomto režimu se používají speciální svařovací kleště.

- Nakonec můžete přivařit spojovací prvky: matice, závitové tyče, šrouby a spojovací prvky pro samořezné šrouby.

To je jedna z hlavních charakteristik technologie. U spottera je to výstupní proud, jehož maximální hodnota by neměla být nižší než 3000 A. To určuje funkčnost zařízení.

K vyřešení různých problémů budete potřebovat vlastní aktuální sílu, například:

- pro přivaření upevňovacích kroužků a svorníků stačí 800–1000 A;

- pro vlnitý drát budete potřebovat 1000–1200 A;

- práce s měděnou elektrodou bude vyžadovat 1400 A;

- ohřev povrchu grafitovou elektrodou – 2200 A.

Typy spotterů

V závislosti na typu převodníku existují dva typy takových zařízení:

Střídač

Tato zařízení pracují na stejnosměrný proud. Měniče energie umožňují zařízení fungovat nezávisle na přepětí v síti a generovat proudové impulsy libovolného tvaru a trvání, což je velmi důležité při práci s výrobky z různých kovů a slitin. Zařízení má několik provozních režimů a teplotních čidel.

- vysoce přesné a rychlé svařování, protože proud zůstává během celého procesu stabilní;

- schopnost pracovat s odlišnými kovy;

- režim jednostranného a oboustranného svařování;

- schopnost žíhání s uhlíkovými elektrodami;

- dlouhodobý nepřerušovaný provoz;

- ekonomická spotřeba energie.

Takoví spotteři se používají k provádění široké škály úkolů a funkcí. Jejich hlavní, ale velmi podmíněnou nevýhodou je jejich vysoká cena.

Transformátor

Jedná se o nenáročná zařízení, která fungují na střídavý proud. Mohou být jednofázové 220 V nebo třífázové 380 V.

Jednofázové jsou z hlediska spotřeby energie úspornější než třífázové. Nebudou ale schopny spojovat díly silnější než 0,8 mm.

Třífázové modely pracující ze sítě 380 V jsou vybaveny výkonnějším transformátorem a mají širokou funkčnost.

Hlavní výhody transformátorových zařízení:

- vysoký výkon a účinnost;

- jednoduchost a nenáročnost na údržbu;

- nízké náklady (ve srovnání s invertorovými).

Hlavní nevýhoda: nemožnost pracovat s pozinkovaným kovem.

Co se týče velikosti a mobility

Stacionární pozorovatelé lze klasifikovat jako profesionální zařízení. Jedná se o poměrně těžké jednotky, obvykle vybavené přepravním vozíkem na kolečkách a přídavnou policí. Jejich hmotnost může dosáhnout 90–100 kg.

Mají značnou sílu, která zajišťuje jejich všestrannost. Mohou pracovat v různých režimech bodového svařování (jednostranné a oboustranné), s použitím libovolných svařovacích nástavců (pistole a kleště), spojovacích prvků a přídavných zařízení.

Přenosný (manuální) modely – relativně malá zařízení, která lze přemisťovat ručně. V průměru se hmotnost takových modelů pohybuje od 14 do 25 kg.

Určeno především pro rovnací práce s jednostranným svařováním.

Do rodiny spotterů patří i přenosné modely. Přenosné spoty se designem liší od malých ručních zařízení o hmotnosti cca 10 kg. Ve skutečnosti se jedná o svařovací pistoli kombinovanou se zdrojem energie. Stačí jej zapojit do zásuvky 220 V. Jejich hmotnost se pohybuje od 2,5 do 4 kg, díky čemuž jsou vhodné pro časté přenášení a pro opravy v terénu.

Podle funkčnosti

- zařízení s režimem jednostranného bodového svařování;

- multifunkční spottery s možností jednostranného i oboustranného svařování a také žíhání elektrodami.

Existují také specializované typy zařízení podle typu materiálu:

- pro práci s ocelí;

- pro práci s hliníkem.

Jak si vybrat spottera

Při výběru správného modelu spotteru je třeba si představit přibližný rozsah úkolů, které budou pomocí tohoto zařízení prováděny. Je třeba rozhodnout, zda budou důležité oba režimy bodového svařování nebo zda postačí jednostranné svařování, zda bude potřeba funkce žíhání a pěchování kovu. To určuje, jaké zařízení bude požadováno. Pokud chcete například eliminovat trhliny na kovovém povrchu, neobejdete se bez svařovacích kleští a režimu oboustranného svařování, což znamená, že výkon musí být odpovídající.