Cementování je chemicko-tepelná úprava, při které je povrch ocelových dílů nasycen uhlíkem.

Účelem nauhličování je získat vysokou tvrdost a odolnost proti opotřebení na povrchu součásti v kombinaci s viskózním jádrem.

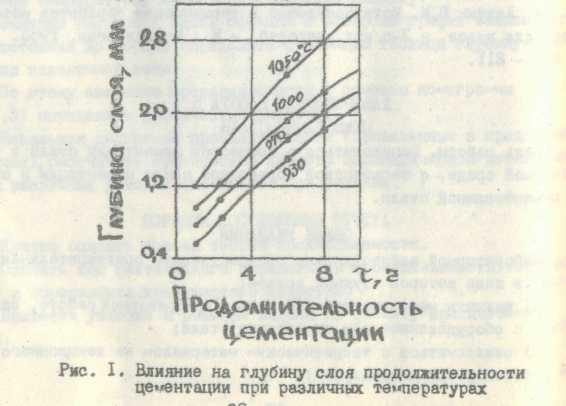

Ocel s nízkým obsahem uhlíku 0,1 – 0,2 je podrobena nauhličování%. K nasycení povrchové vrstvy dochází při zahřátí dílu na určitou teplotu v prostředí, které snadno uvolňuje uhlík v aktivním stavu. V důsledku změn chemického složení povrchové vrstvy se mění i její fázové složení a mikrostruktura. Hlavní parametry chemicko-tepelného zpracování jsou teplota a doba výdrže. Zajišťuje, že se z povrchu získá vytvrzená vrstva jednotné tloušťky. Na povrchu dosahuje koncentrace uhlíku 1,1 – 1,2 %. Vyšší obsah uhlíku vede k tvorbě značného množství sekundárního cementitu, který dodává vrstvě zvýšenou křehkost. Hloubka cementované vrstvy závisí nejen na teplotě, při které se proces provádí, ale také na době výdrže při této teplotě (obr. I).

Typicky je rychlost cementace přibližně 0,1 mm za 1 hodinu expozice. Vzhledem k tomu, že hloubka cementované vrstvy je zřídka vyžadována více než 0,5 mm, proces se provádí za 8 – 12 hodin. Cementování se provádí v pevných, kapalných a plynných nauhličovačích. Médium, které dodává uhlík na povrch nauhličovaného dílu, se nazývá karburátor.

Pevné cementování se provádí ve speciálních boxech, ve kterých jsou umístěny díly 1 (viz obr. 2) střídavě s karburátorem 2. Boxy jsou uzavřeny víky a zasypány žáruvzdornou hlínou, aby se zabránilo úniku plynu.

Jako pevný karburátor se používá dubové nebo březové dřevěné uhlí a aktivátory BaCO.3 nebo Na2S3 (soda). Při zahřátí na teplotu 930 – 950°C dochází k difúzním procesům, při kterých vzniklé aktivní atomy uhlíku difundují do krystalové mřížky železa. Proces nauhličování v pevném nauhličovači se provádí nad Ac3, kdy je ocel v austenitickém stavu, ve kterém se rozpouští až 2 % uhlík. Proces tvrdého cementování je zdlouhavá operace a trvá několik hodin v závislosti na požadované hloubce cementování. Tato délka procesu je vysvětlena

nízká rychlost ohřevu skříně naplněné nevodivým karburátorem. Pro sledování průběhu procesu nauhličování se otvory vloží do skříně dva kontrolní vzorky (svědci) 3, vyrobené ze stejné oceli. Na základě lomu kontrolních vzorků se posuzuje, zda hloubka cementované vrstvy dosáhla dané hodnoty. Zvýšení rychlosti cementace je dosaženo použitím cementace v plynném prostředí.

Při plynové nauhličování (poprvé ji provedl P.D. Anosov v závodě Zlatoust) se díly ohřívají v uzavřených pecích v atmosféře plynů obsahujících uhlík. K plynové cementaci se používá zemní plyn (obsahuje až 92 – 96 % metan) nebo umělé plyny získané pyrolýzou kapalných uhlovodíků – petrolej, benzen.

Při plynové cementaci je hermeticky uzavřená retorta pece naplněna cementačním plynem. Častěji jím prochází cementační plyn určitou rychlostí (obr. 3). Plynové nauhličování se provádí ve stacionárních nebo metodických (nepřetržitě pracujících) dopravníkových pecích. Cementační plyn se připravuje samostatně a přivádí do cementační retorty.

V současné době je plynové nauhličování hlavním procesem pro hromadnou výrobu a pouze pro malosériovou nebo jednorázovou výrobu je jednodušší způsob tuhého nauhličování ekonomicky proveditelný.

Kapalná cementace se provádí v roztavených solích, obvykle solích sestávajících z uhličitanů alkalických kovů. Tato směs se taví v lázni a nauhličování se provádí ponořením dílů do taveniny. Proces se provádí při 850 °C po dobu 0,5 – 3,0 hodiny, přičemž hloubka dojení je v rozmezí 0,2 – 0,5 mm. Hlavní výhodou procesu je možnost přímého kalení z nauhličovací lázně a malé deformace zpracovávaných výrobků.

V podmínkách individuální a malosériové výroby našlo určité uplatnění cementování z past. V tomto případě se na ošetřený povrch nanese nátěr obsahující saze (33 – 70 %), dřevěný prach (20-60 % ), žlutá krevní sůl (5-20 %) a další komponenty. Jako pojiva se používají organická, organominerální a anorganická lepidla. Tloušťka nátěru by měla být 6–8krát větší než požadovaná tloušťka tmelené vrstvy.

Jako karburátor se používá také petrolej, benzen a některé oleje. Intenzita krmiva je určena

počet kapek kapaliny za minutu a pohybuje se od 120 do 180 kapek.

Kromě uvedených typů nauhličování se v posledních letech objevily: nauhličování z past, vakuové nauhličování, nauhličování ve fluidním loži, iontové nauhličování, které jsou určeny pro nauhličování součástí se složitým profilem, kritické účely pro zkrácení doby trvání procesu.

TEPELNÉ ZPRACOVÁNÍ CEMENTOVANÝCH DÍLŮ

Vnější vrstva získaná v důsledku nauhličování a následného pomalého ochlazování obsahuje více než 0,8 % uhlík a má strukturu hypereutektoidních ocelí – perlit a sekundární cementit. Hlouběji leží vrstva eutektoidní kompozice s perlitovou strukturou a poté vrstva s feritovo-perlitovou strukturou. Navíc po nauhličování v důsledku dlouhodobého vystavení vysokým teplotám se oceli stávají hrubozrnnými.

Tyto okolnosti je třeba vzít v úvahu při předepisování povinného tepelného zpracování po nauhličení Účelem tepelného zpracování nauhličené oceli je zpevnění povrchu při současném zjemnění zrna a získání viskózního jádra. V závislosti na účelu dílu se používají různé možnosti tepelného zpracování. Méně kritické díly jsou podrobeny kalení přímo z nauhličovacího ohřevu s následným nízkým popouštěním (obr. 4, a).

Velká zrna austenitu, vyrostlá v důsledku dlouhodobého nauhličování, dávají vzniknout hrubokrystalickému temperovanému martenzitu v povrchové vrstvě a hrubozrnné ferito-perlitové struktuře v jádru součásti. Tyto nevýhody do určité míry odstraňuje použití dědičně jemnozrnných ocelí a použití plynového nauhličování, které zkracuje dobu zdržení oceli při vysokých teplotách. Použití chlazení při kalení na 750–800 °C snižuje vnitřní pnutí a zpracování za studena snižuje množství zadrženého austenitu v cementované vrstvě.

Při vyšších požadavcích na strukturu dílu po nauhličení: podléhá chlazení vzduchem, jednorázovému kalení s ohřevem nad Ac3 a nízkým uvolňováním (sutana 4,6). V tomto případě dochází k rekrystalizaci a zjemnění zrna v jádru a na povrchu součásti. V povrchové vrstvě s vysokým obsahem uhlíku však dochází k určitému přehřátí, protože optimálním kalicím ohřevem hypereutektoidních ocelí je ohřev nad Ac1, ale pod Aсm.

Zvláště důležité díly po nauhličení jsou podrobeny dvojitému kalení s nízkým popouštěním (obr. 4, c). Při prvním kalení z teploty 30 – 50°C nad Acc dochází k rekrystalizaci jádra dílu za vzniku jemných austenitických zrn, což zajišťuje jemnozrnný charakter rozkladných produktů. Současně se rozpouští cementitová síť v cementované vrstvě.

Při zahřátí na druhé kalení podléhá martenzit získaný po prvním kalení popouštění a současně se tvoří globulární karbidy zvyšující tvrdost povrchové hypereutektoidní vrstvy. Navíc během druhého kalení z teploty nad Ac1 při 30 – 50°C je zajištěna jemná zrna v povrchové vrstvě.

Po takovém tepelném zpracování bude mít povrchová posttektoidní vrstva strukturu temperovaného martenzitu s inkluzemi globulárních karbidů. Struktura jádra je dána chemickým složením oceli. Při nauhličování uhlíkové oceli má jádro díky své nízké prokalitelnosti feritovo-perlitovou strukturu. Legovaná ocel po nauhličení umožňuje získat v jádře strukturu sorbitolu, troostitu nebo dokonce martenzitu, ale díky nízké koncentraci uhlíku bude mít jádro vysokou rázovou houževnatost.

Na Obr. Obrázek 5 ukazuje strukturu oceli obsahující 0,15 ve výchozím stavu %C, po nauhličení bez dodatečného tepelného zpracování (ochlazení po nauhličení bylo pomalé). Mikrostrukturu povrchové cementované vrstvy tvoří perlit a cementitová síť. Jak se pohybujete od povrchu k jádru, množství perlitu plynule klesá a blíží se ke středu vzorku – počáteční ocelová struktura se skládá z feritu a malého množství perlitu.

Na závodě 6 a 7 znázorňují strukturu cementované oceli po konečném tepelném zpracování, tj. normalizaci na 900 °C, kalení z 770 °C a popouštění na 150 °C. Struktura povrchového povlaku je temperovaný martenzit (viz obr. b). Struktura jádra je martenzit a ferit (obr. 7). Vzorek byl ochlazován skrz naskrz, ale protože kalení bylo prováděno od 770 °C, pro jádro to bude neúplné kalení a ferit (světlá zrna) se nachází ve struktuře spolu s martenzitem.

Po cementaci a tepelném zpracování je tvrdost povrchových vrstev (HRC58 – 63).

Cementování se podrobuje celá řada dílů: ozubená kola, pístní čepy, šneky, nápravy a další díly, někdy značné velikosti (například velké kroužky a válečky kuličkových ložisek).