Vysoce kvalitní výstupní produkt lze získat pouze správným nastavením poloautomatických svařovacích režimů. A pokud s tím zkušení specialisté nemají žádné problémy, pak pro začátečníky může takový úkol způsobit určité potíže.

Ne všechno je však tak smutné. V naprosté většině případů se vše řeší pomocí „cheat sheetů“ – speciálních tabulek, které obsahují potřebná data. I když jak praxe, tak teoretické znalosti v této věci mají také velký význam.

Princip činnosti poloautomatického svařování

Poloautomatické svařování je druh obloukového svařování a liší se od něj tím, že proces se provádí automatizací přívodu elektrodového drátu do svarové lázně a jeho současného vystavení ochrannému plynu. Zbývající operace se provádějí ručně. Plyn používaný při svařování má zcela chránit zahřáté a roztavené základní materiály a elektrody před působením vzduchu, který může proces nejen zpomalit, ale i zcela zastavit.

Při svařování kovů je klíčovým úkolem udržení určitého teplotního režimu. Nedostatečné zahřátí švu nezajistí kvalitní natavení hran svařovaných obrobků a jejich promíchání mezi sebou a s přídavným materiálem. Když teplota stoupá, kov se vaří a odpařuje, což způsobuje chemické reakce s atmosférickými plyny. Situaci komplikuje to, že u některých kovů a slitin může k takovým procesům docházet i při teplotách nižších, než jsou teploty potřebné pro vytvoření vysoce kvalitního svaru.

Doporučené články o kovoobrábění

Při použití různých typů svařovacích zařízení se tento problém řeší různými způsoby. Poloautomatické svařování, o kterém dnes uvažujeme a které se také nazývá MIG/MAG, má dva technologické charakteristické body. První je, že ochranný plyn je přiváděn přímo do tavicí zóny, a druhá je, že zařízení je vybaveno automatickým nastavením pro regulaci rychlosti posuvu přídavného materiálu a změnu síly svařovacího proudu.

Svařovací drát je podáván pomocí protahovacího mechanismu, u kterého je nutné před provedením operace vypočítat poloautomatické svařovací režimy s přihlédnutím ke správnému poměru rychlosti a teploty tavení, aby bylo zajištěno rovnoměrné plnění šev a vysoká produktivita.

Funkci ochranného média mohou plnit aktivní plyny (vodík, dusík nebo kyslík) nebo inertní plyny – argon či helium. V průmyslové výrobě se používá převážně směs oxidu uhličitého a argonu v poměru 1:4, což je pro standardní procesy zcela dostačující. Při svařování specifických materiálů, např. duralu, mosazi nebo vysokolegovaných nástrojových ocelí, je nutné měnit poměr složení směsi.

Navzdory skutečnosti, že spotřební materiál (svařovací drát a plyn) je drahý, zvládnutí poloautomatického svařování je pro začátečníky tou nejlepší volbou ze dvou důvodů. První výhodou je snadnost provedení svaru, k tomu si stačí přečíst referenční dokumentaci a pomocí ní nastavit požadované technologické parametry střídače pro konkrétní typ svarového spoje.

Druhou výhodou je ergonomie, tedy kompletní vizuální kontrola stavu švu, možnost využití libovolné prostorové polohy a hlavně proveditelnost svaru i na velmi tenkostěnných dílech.

Jedinou nevýhodou je vázání na konkrétní pracovní plochu, i když pokud používáte plynové lahve s menší kapacitou, mobilita se výrazně zvyšuje.

5 základních parametrů pro nastavení svářecího zařízení

Chcete-li přesně vybrat poloautomatické režimy svařování v ochranných plynech, musíte znát jejich základ. Pro taková zařízení existují určitá nastavení. Po seznámení se s nimi a jejich uvedení do praxe bude každý svářeč schopen provést správné nastavení bez cizí pomoci.

1. Značka materiálu svařovacího drátu a jeho průměr.

Než začnete, musíte se rozhodnout, jaký průměr drátu musíte použít k dokončení práce. Tento parametr se pohybuje od 0,5 do 3 mm. Při výpočtu poloautomatických svařovacích režimů je nutné tento ukazatel vzít v úvahu.

Kromě toho pro správný výběr průměru drátu existují následující konkrétní doporučení, která je třeba vzít v úvahu:

- Průměr přídavného drátu by měl být zvolen s ohledem na tloušťku svařovaného kovového obrobku.

- Je třeba vzít v úvahu, že pro každou diametrální velikost se objevují určité vlastnosti. Jak poznamenala většina svářečů, při použití drátu o malém průměru je pozorován stabilní oblouk a dochází k malému rozstřiku kovu.

- Čím větší je průměr drátu, tím vyšší by měl být proud.

- Je třeba vzít v úvahu značku svařovacího drátu.

- Svařování obrobků z nízkolegovaných a nízkouhlíkových ocelí se provádí drátem a přídavkem dezoxidačních činidel. Musí obsahovat prvky manganu a křemíku.

- Při zpracování vysokolegovaných a legovaných ocelí v prostředí ochranného plynu musí být materiál drátu a dílu určeného ke svařování stejný.

Bez ohledu na zvolené provozní režimy pro poloautomatické svařování v ochranných plynech byste měli vždy správně zvolit požadovaný průměr přídavného drátu, od toho závisí kvalita a pevnost svarového spoje.

2. Polarita, síla a druh svařovacího proudu.

Mezi parametry poloautomatického svařovacího režimu patří správné nastavení proudu, který se používá při svařování a zpracování kovových výrobků. Ve standardním zařízení tohoto typu je povoleno ruční nastavení indikátorů polarity, síly a typu svařovacího proudu, z nichž každý nese určitá kritéria.

Například se zvýšením proudu během svařování se zvětší hloubka průniku. A samotný proud se zvyšuje úměrně s průměrem elektrody. Kromě toho by člověk neměl ztrácet ze zřetele vlastnosti kovu používaného pro svařování.

Je třeba vzít v úvahu indikátory, jako je typ proudu a polarita. Poloautomatický proces svařování se zpravidla provádí v prostředí ochranného plynu, ale je třeba upravit indikátory obrácené polarity a stejnosměrného proudu. Přímá polarita se používá velmi zřídka, protože tyto poloautomatické parametry svařování neposkytují stabilní oblouk, což zhoršuje kvalitu svarového spoje. Existují ale výjimky – střídavý proud se často používá pro svařování hliníkových materiálů.

Někdy, zejména začínající svářeči, ignorují jeden důležitý ukazatel – napětí svařovacího oblouku. A na tomto parametru nejvíce závisí hloubka průniku kovu a plocha svarového švu. Nastavení příliš vysokého napětí může způsobit nadměrné rozstřikování roztaveného kovu během procesu svařování a způsobit poréznost ve spoji. S takovými parametry neposkytnou směsi plynů dostatečnou ochranu svarové lázně. Pro správné nastavení napětí oblouku byste se měli zaměřit na aktuální hodnoty.

3. Rychlost podávání svařovacího drátu.

Při výpočtu režimů poloautomatického svařování v oxidu uhličitém je třeba vzít v úvahu rychlost podávání drátu, která výrazně ovlivňuje kvalitu svaru.

Hlavní vlastnosti tohoto parametru:

- požadovaný rozsah hodnot rychlosti podávání drátu je regulován v souladu s normami GOST;

- takový parametr lze zvolit během operace, ale vždy je třeba vzít v úvahu vlastnosti kovové konstrukce a tloušťku obrobku;

- silnostěnné kovové díly musí být svařeny rychleji a spoj musí být tenčí;

- svařování by mělo být prováděno bez zbytečného spěchu, jinak elektroda opustí oblast směsi ochranného plynu, což může při interakci s kyslíkem vést k oxidaci;

- provádění švu při nízké rychlosti způsobí vytvoření slabého, porézního švu.

4. Výfukové plyny.

Poloautomatické režimy svařování zahrnují použití směsí plynů určených k ochraně svařované oblasti před oxidací kyslíkem. Technologie naznačuje, že je možné použít různé plyny. Ale v praxi se pro tyto účely používá hlavně CO.2 (oxid uhličitý) podle GOST 8050-85. Jeho hlavními kritérii výběru jsou dostupnost a nízká cena. Tento plyn je dodáván v odolných kovových lahvích.

Při doplňování lahví s oxidem uhličitým je nutné vzít v úvahu maximální přípustný tlak. Parametr provozního tlaku by měl být v rozsahu od 60 do 70 kgf/cm². Na lahvích musí být nápis „CO2“nebo “oxid uhličitý”, vyrobený se žlutou barvou.

Parametry pracovních tlaků oxidu uhličitého při poloautomatickém svařování jsou zohledněny v technické dokumentaci a v normách GOST určených pro poloautomatická svařovací zařízení využívající ochranné plyny.

Při svařování poloautomatickými stroji se kromě oxidu uhličitého používají další plyny a směsi plynů, které mají charakteristické vlastnosti:

- Argon. Je široce používán v různých výrobních odvětvích. Používá se však především pro procesy svařování argonovým obloukem. Jedná se o inertní plyn, což znamená, že jej lze použít ke svařování žáruvzdorných a chemicky aktivních kovů.

- Hélium. Je to také inertní plyn, často používaný při práci zahrnujících poloautomatické svařovací zařízení. Umožňuje výrobu širokých a pevných svarů.

- Směsi oxidu uhličitého, helia a argonu.

5. Úhel elektrody.

Režimy poloautomatického svařování v prostředí ochranného plynu obsahují důležité kritérium pro úhel sklonu elektrody. Začínající svářeči často dělají tu chybu, že ignorují správné držení elektrody v určitém úhlu k rovině svařování. To je považováno za nepřijatelné při práci se svařovacím zařízením.

Kvalita svarového spoje a hloubka svařování kovové konstrukce bude záviset na úhlu sklonu elektrody použité během provozu.

Používají se dvě možnosti naklonění elektrody – se zadním úhlem a sklonem dopředu. Každá metoda má kladné i záporné stránky. Při svařování pod úhlem dopředu se elektroda drží pod úhlem od 30° do 60°. V této poloze tvoří roztavený povlak elektrody navrchu vrstvu strusky, což je třeba vzít v úvahu.

Při naklonění dopředu se elektroda pohybuje po svarové lázni, čímž ji chrání před interakcí se škodlivými směsmi plynů. Část strusky, která se dostane před spoj, se usadí na obou stranách svarového spoje. Při intenzivním uvolňování strusky se sklon snižuje.

Při průchodu elektrodou pod úhlem dozadu je svařovací zóna méně viditelná, ale zlepšuje se viditelnost stavu hran. Tato metoda poskytuje malou hloubku průniku.

Držení elektrody s úhlem čela je nejvhodnější pro tenké kovy. A použití zadního úhlu vám umožní svařovat kovové výrobky jakékoli tloušťky.

Tabulky poloautomatických svařovacích režimů

Jak již bylo zmíněno výše, zkušenosti a znalosti zkušených svářečů jim umožní bez váhání nastavit správné režimy svařování. Ale co ti, kteří tuto specialitu začali ovládat teprve nedávno? Pro každý typ svařování existují speciální tabulky pro nastavení režimů. Ale neměli byste vždy používat hotová data, musíte experimentovat v praxi a nebát se uplatnit své nasbírané zkušenosti a znalosti.

Stůl číslo 1. Preferované nastavení pro vytvoření tupého svaru ve spodní prostorové poloze, dále pro svařování nízkouhlíkových a nízkolegovaných ocelí v prostředí ochranného plynu (oxid uhličitý, směs oxidu uhličitého s kyslíkem a oxidu uhličitého s argonem) pomocí proudu s obrácenou polaritou.

Stůl číslo 2. Doporučené poloautomatické svařovací režimy pro vytváření rotačních tupých spojů pomocí oxidu uhličitého, směsi oxidu uhličitého a argonu; argon s oxidem uhličitým a kyslíkem ve vztahu k proudu s obrácenou polaritou.

Stůl číslo 3. Preferované poloautomatické svařovací režimy pro vytvoření překrývajícího se svaru pomocí oxidu uhličitého nebo směsi oxidu uhličitého a argonu s proudem s obrácenou polaritou.

Stůl číslo 4. Preferované parametry poloautomatického režimu svařování uhlíkových ocelí ve vertikální prostorové poloze s obrácenou polaritou s použitím oxidu uhličitého nebo směsi oxidu uhličitého a argonu.

Stůl číslo 5. Preferované poloautomatické svařovací režimy pro horizontální spoje využívající obrácenou polaritu se stíněním oxidu uhličitého.

Stůl číslo 6. Doporučené poloautomatické režimy svařování pro vytváření stropních švů s obrácenou polaritou pomocí oxidu uhličitého.

Stůl číslo 7. Doporučení pro nastavování parametrů poloautomatického svařování v prostředí oxidu uhličitého při práci s uhlíkovými oceli.

Na závěr musím dát jednu radu. Pokud nevědomky zkopírujete průměrné parametry nastavení zařízení uvedené v tabulkách a referenční technické literatuře, můžete narazit na některé nepřesnosti až překlepy. Pro svářeče je důležité nejen slepě duplikovat doporučení, ale také ke každému konkrétnímu úkolu přistupovat kreativně, s nezbytnou úzkostlivostí a zvýšenou pozorností k detailu. To bude zárukou kvalitní práce.

Pro některé to není vůbec problém. Někdo našel „magický“ poměr zvratů a už se vaří. Ale o tom, jak nastavit poloautomatický stroj „podle Feng Shui“, se toho moc nedočtete. Lidé, kteří obvykle popisují „jak nastavit“, jsou obvykle zkušení svářeči a nerozumí problémům začátečníků. Sám jsem velmi začínající svářeč a myslím, že to, co jsem napsal, se bude hodit těm, kteří poloautomatický hořák berou do ruky poprvé. Netvrdím, že jsem „pravda“, kterou jsem navrhl.

Pro začátek trochu vody. Jak by měl oblouk „znít“ (zhzhzhzhzhzhzhzzzzzzzzzzzzzzzz) – nebudu popisovat. Podívejte se na videa na You Tube a poslouchejte, 5-10 kusů, dokud nepochopíte, jaký by měl být zvuk. Kupodivu byl zvuk oblouku mým hlavním referenčním bodem.

Dále si pamatujeme, že pro svařování v různých prostorových polohách, různých spojích a různých tloušťkách kovu budou vyžadována různá nastavení.

Neexistuje žádné „kouzelné“ nastavení, které uvaří vše.

Pro někoho to bude zjevení, ale je to krutá realita. Ve skutečnosti – změnou nastavení poloautomatu – řídíme, kolik tepla bude investováno do svařovaných dílů a zároveň vynaložené na tavení svařovacího drátu. Tenké díly (například 0,8 + 0,8 mm) vyžadují méně tepla, jinak dojde k propálení a při svařování něčeho silnějšího (například 2 + 2 mm) je potřeba více tepla, jinak bude nedostatek penetrace a svařování se prostě „nasere“. Analogicky s elektrodovým svařováním to “tvrzení” svářeči nazývají “přičítání nebo odečítání proudu”.

Nicméně v PA (poloautomatické) – dvě hlavní nastavení – напряжение и podávání drátu. Povádění drátu může být některými výrobci nazýváno „proudové“; ve skutečnosti je to totéž, protože s rostoucí rychlostí podávání drátu se zvyšuje svařovací proud a naopak. Pero напряжение – zvyšuje nebo snižuje napětí oblouku, ale proces svařování v PA je navržen tak, že při zvýšení napětí se zvýší i svařovací proud.

Hlavní věc, kterou je třeba pochopit, je, že nastavení napětí a posuvu drátu v poloautomatickém zařízení jsou silně propojeny. Existuje jen malá oblast vzájemných poloh nastavení, ve kterých bude probíhat stabilní, pohodlný a „správný“ proces svařování. To lze vysvětlit kresbou z nějaké sovětské knihy:

Záměrně jsem odstranil hodnoty podél vodorovné osy. Protože tady ležípřepadení #1“

Nastavení poloautomatického stroje závisí na mnoha podmínkách a může být vyžadováno seřízení, i když se na seřízení nikdo nedotkl.

Uvedu jen několik bodů, které umožní pochopit řečené. Nastavení PA se změní, protože:

1) Rozpočtové PA nemají totožné nastavení z důvodu kolísání parametrů dílů při výrobě a výrobce takový úkol nemá, tzn. i když máte dva stejné PA, jejich nastavení se může velmi lišit;

2) Může být jiný stav napájecí sítě 220 V, kde je PA připojeno – tahy a tenké kabely dají jiná nastavení oproti normální, „tvrdé“ napájecí síti, nebo prostě soused v družstvu „zapnutý“ něco mocného (důležitá poznámka – transformátorový PA během výpadků sítě může vařit hůř nebo vůbec nevařit, ale nerozbije se a invertorový se uvaří, ale může se spálit z výpadků . );

3) Typ (směs nebo oxid uhličitý) nebo složení ochranného plynu – stejně jako to, zda bylo složení směsi přesně dodrženo při tankování, to vše ovlivní nastavení. Vyměnili jsme plyn a nevaří – upravíme to;

4) V létě se vařilo při +35 a v zimě – při -25 – ke svařování dvou stejných dílů bude potřeba jiný tepelný příkon (výkon vynaložený na vytápění), což bude vyžadovat různá nastavení;

5) Pro různé průměry a značky drátu – budou různá nastavení;

6) Vyměnili jsme cívku za novou, znovu seřídili brzdu cívky – nastavení „odjede“ . nebo je možná objímka trochu ucpaná a znovu – nastavení;

7) Budou existovat různá nastavení pro různé prostorové polohy a typy spojení;

Při změně tloušťky svařovaného kovu musíte odpovídajícím způsobem změnit nastavení.

Možná jsem zapomněl, ale to nevadí. Je důležité pochopit, že PA budete muset často konfigurovat nebo upravovat, a proto je třeba zvládnout samotný proces nastavení, schopnost „chytit režim“ a upravit jej, a není na tom nic složitého.

Při 100% je nutné znovu vyhledat „oblast výkonu svařování“:

1) změnil průměr nebo značku, typ drátu (například samoochranný na poměděný);

2) změnil typ ochranného plynu, například oxid uhličitý na směs, nebo směs nyní s jiným poměrem plynů;

3) změnili poloautomat, dokonce na úplně stejný (viz výše).

Dost bylo „vody“, nyní k samotnému nastavení. Popíšu, jak najít velmi „oblast doporučených režimů“. O seřízení přívodu plynu beze mě bylo napsáno mnoho a také o tom, jak navléknout drát a upravit jeho tlak. Budeme předpokládat, že je to provedeno správně. Nejprve hledáme „experimentální“ kus železa o tloušťce 4-5 mm a rozměrech přibližně 30*30 cm – to stačí. Žehličku vyčistíme do lesku od žita, barvy a všeho ostatního:

poté nastavíme napětí na 15-16 voltů, průměrný posuv drátu (proud) a připravíme se na výrobu „válečků“ na kusu železa tak, že jedna ruka je s hořákem a druhá se může otáčet ladicí knoflíky. Začneme vařit – abychom vedli „váleček“, a zároveň nastavujeme tam a zpět buď napětí, nebo posuv drátu, dosáhneme toho nejkrásnějšího zvuku (podobného tomu, co jsme slyšeli ve vidyashki), čím je čistší zhzhzhzhzhzzzzz – tím lépe. Na průnik a tvar válečku zatím nehledíme, důležitý je správný zvuk a typ oblouku – rovnoměrný, s drobnými cákanci.

Pokud při daném napětí nebylo možné najít „pracovní bod“, zkoušíme o něco vyšší, 1-1,5 voltu. Je velmi důležité najít poměr napětí/posuv drátu, při kterém bude „správný oblouk a správný zvuk“ – to bude výchozí bod pro další ladění poloautomatu, aby pracoval v zóně optimálního nastavení.

Byl tedy nalezen první provozní bod, ve kterém poloautomatický stroj pracuje správně. Zapisujeme hodnoty regulátorů, u kterých k tomu došlo. Nyní, aniž bychom změnili hodnotu napětí, snížíme podávání drátu a sledováním zvuku/oblouku hledáme minimální hodnotu podávání drátu, při které je proces stále normální a stabilní. Když najdeme minimální posuv, při konstantním napětí a stabilním oblouku, tuto hodnotu zapíšeme. Poté stejným způsobem hledáme maximální posuv drátu při konstantním napětí. Po zjištění maxima se zaznamená i tato hodnota.

V této fázi – máme jeden tabulkový záznam – by se při daném napětí mělo svařovat z této polohy do této polohy rukojeti posuvu drátu.

Dále snížíme napětí o 0,5 voltu a opět hledáme minimální a maximální posuv drátu, při kterém je svařovací proces správný a stabilní. Získané hodnoty zapíšeme.

„Měření“ opakujeme s poklesem napětí o 0,5 V, dokud PA nebude moci vařit – sami uvidíte minimum, až váš poloautomatický přístroj s poklesem napětí přestane stabilně vařit. Hlavní je nezapomenout zapsat nalezená minima a maxima napájení pro každé napětí.

Poté, co byly nalezeny a zaznamenány „nejslabší“ provozní režimy PA, vrátíme nastavení do prvního nalezeného pracovního bodu, zvýšíme napětí o 0,5 voltu a znovu najdeme minimální a maximální posuv drátu se „správným zvukem a krásným obloukem“. “. Výsledky zapisujeme.

Pokračujeme v úpravách – měření, zvýšení napětí o 0,5 voltu. V určitém okamžiku, po dalším zvýšení napětí, uvidíte a uslyšíte, že už není ten správný zvuk, začal přenos velkých kapiček kovu z drátu do svarové lázně (a celou tu dobu nastavíte na „režim svařování krátkým obloukem se zkraty“), pak musíte zastavit – nalezena oblast nastavení.

Podle vámi sestavené tabulky, kde každé napětí odpovídá minimálnímu a maximálnímu posuvu drátu, si můžete nakreslit graf s oblastí, ve které byste měli „pracovat“.

Po „zkouškách a úpravách“ kus železa vypadal takto:

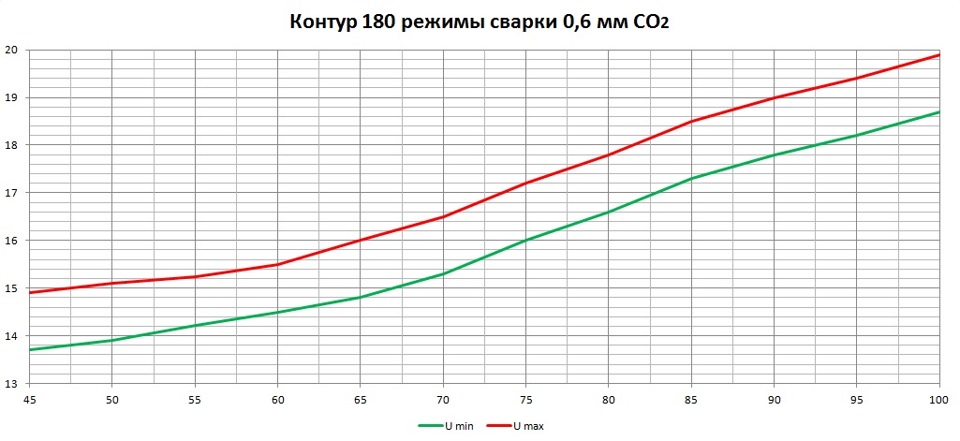

Pro můj PA Kontur-180, drát 0,6 mm a ochranný plyn oxid uhličitý, jsem dostal následující graf:

Mezi zelenou a červenou linkou – vaří krásně a pohodlně.

U tenkého drátu – 0,6 mm byla odhalena zvláštnost v nastavení – bylo snazší najít minimální a maximální napětí při konstantním posuvu drátu. Pro drát 0,8 mm bylo jednodušší měřit, jak je popsáno výše.

Nyní – pár slov, proč jsem to potřeboval – používám výsledný graf. Pokud je potřeba více „tepla“, volím pracovní bod vpravo podle grafu, pokud velmi „smaží“, posunu se doleva. Pokud je potřeba více tepla se stejným podáváním drátu do svarové lázně, přidám napětí v grafu a naopak .

Doufám, že to, co jsem napsal, bylo alespoň pro někoho užitečné a dvě hodiny na sepsání tohoto „pojednání“ nebyly promarněny. Připomínky v komentářích vítám, jsem svářeč úplně začátečník a mohl bych napsat něco špatně.