Svařování hliníku je obtížné kvůli mnoha faktorům (především jeho vlastnostem), ale specialisté neustále pracují na zdokonalování technologií, které umožňují spolehlivé spojování dílů z tohoto kovu a jeho slitin. Samotný hliník a jeho slitiny se vyznačují skutečně unikátními vlastnostmi: nízkou měrnou hmotností, vysokou elektrickou a tepelnou vodivostí a odolností proti mechanickému namáhání.

proces svařování hliníku

Obsah

- Co vysvětluje špatnou svařitelnost hliníku

- Jaké metody se používají ke svařování hliníku

- Jak se připravuje kov pro svařování

- Svařování speciálními obalenými elektrodami

- Svařování ochranným plynem

- Použití poloautomatických zařízení

Co vysvětluje špatnou svařitelnost hliníku

Obtíže a vlastnosti svařování hliníku a jeho slitin jsou vysvětleny řadou jedinečných vlastností tohoto kovu.

- Hlavním problémem tepelného zpracování hliníku je, že povrch tohoto kovu je vždy pokryt oxidovým filmem, který má velmi vysokou teplotu tání – 20440 (samotný kov se taví při mnohem nižší teplotě – 660 stupňů).

- Kapky roztaveného hliníku, které se tvoří v zóně svaru, jsou okamžitě pokryty žáruvzdorným oxidovým filmem, který zabraňuje vytvoření souvislého svaru. To určuje některé vlastnosti svařování hliníku: svařovaná zóna je spolehlivě chráněna před interakcí s okolním vzduchem, k čemuž se používá argon.

- V roztaveném stavu má hliník vysokou tekutost, což vážně komplikuje tvorbu svarové lázně. Proto technologie svařování hliníku zahrnuje použití speciálních teplo odvádějících podložek.

- Hliník obsahuje rozpuštěný vodík, který, když roztavený kov tuhne, má tendenci unikat. To přispívá k tvorbě pórů ve švu, stejně jako krystalizačních trhlin. Kromě toho se slitiny tohoto kovu vyznačují vysokým obsahem křemíku v nich, což také přispívá k tvorbě trhlin, ke kterým dochází při ochlazování dílů.

Trhlina ve svaru, vyplývající z porušení technologie práce

- Hliník má slušný koeficient lineární roztažnosti. Z tohoto důvodu dochází k výraznému smršťování kovu při jeho tuhnutí, což vede k vážným deformacím spojovaných dílů.

- Svařování hliníku a jeho slitin se provádí při vysokých hodnotách svařovacího proudu. To je způsobeno skutečností, že tento kov má vysokou tepelnou vodivost. Je pozoruhodné, že při svařování oceli (a její bod tavení je vyšší než u hliníku) se používají proudy s nižší pevností (1,2–1,5krát).

- Svařování dílů z tohoto kovu (zejména svařování hliníku doma) je často obtížné, protože je velmi obtížné určit přesnou třídu slitiny, ze které jsou díly, které se mají spojovat, vyrobeny. To vážně komplikuje volbu svařovacích režimů a metod používaných pro jeho realizaci.

Jaké metody se používají ke svařování hliníku

Pro svařování hliníku lze použít různé metody, zahrnující použití různých materiálů a zařízení, speciální prostředky k ochraně svařovací zóny (inertní plyny a tavidla).

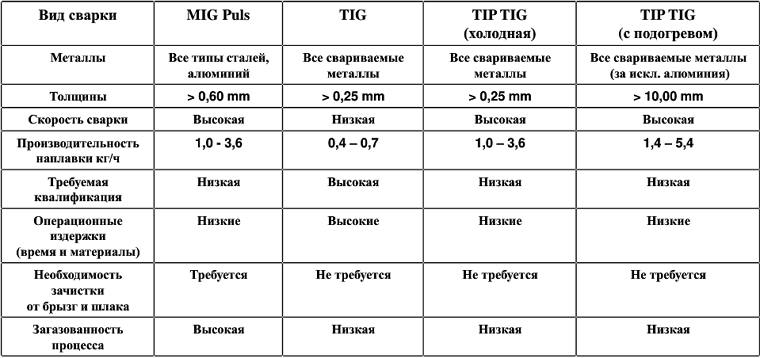

Srovnávací posouzení typů svařování (klikněte pro zvětšení)

Mezi způsoby provádění svařování hliníku doma i ve výrobních podmínkách se nejčastěji používají:

- svařování prováděné v prostředí inertního plynu, pro které se používá wolframová elektroda (AC TIG);

- poloautomatické svařování, rovněž probíhající v prostředí ochranného plynu, pro které je použit speciální drát, přiváděný v automatizovaném režimu (DC MIG);

- svařování, které využívá elektrody potažené speciální sloučeninou (MMA).

Když si položíte otázku, jak svařovat hliník, abyste získali spolehlivé spojení, je důležité pochopit, že k tomu je nutné zničit oxidový film, který se tvoří na povrchu kovu. K vyřešení tohoto problému se pro svařování používá stejnosměrný proud a polarita je obrácená. V tomto případě je dosaženo efektu katodového naprašování, s jehož pomocí je možné takový žáruvzdorný film zničit.

Hliník není možné svařovat stejnosměrným proudem za použití přímé polarity: za takových podmínek nevzniká efekt katodového naprašování.

Jak se připravuje kov pro svařování

Bez ohledu na to, za jakých podmínek jsou hliníkové díly svařovány – průmyslové nebo domácí, je nutné pečlivě připravit okraje těchto dílů. Taková příprava je následující.

- Povrchy svařovaných dílů (stejně jako přídavný materiál) jsou očištěny od nečistot, oleje a mastnoty. K odmaštění povrchů se ošetřují lakovým benzínem, acetonem, leteckým benzínem a jakýmkoli jiným rozpouštědlem.

- Součástí přípravy je i řezání hran svařovaných dílů, které se v případě potřeby provádí. Pokud se svařování dílů vyrobených z tohoto kovu neprovádí pomocí obalených elektrod, pak by se mělo řezání okrajů provádět s tloušťkou spojovaných dílů přesahující 4 mm. Pokud se pro svařování používají elektrody, pak se řezání okrajů provádí, když tloušťka dílů přesáhne 20 mm. Pokud se mají svařovat hliníkové plechy o tloušťce nepřesahující 1,5 mm, pak se jejich konce před spojením olemují.

- Před svařováním dílů z tohoto kovu je nutné z povrchu odstranit oxidový film. K tomuto postupu se používá pilník nebo kartáč s nerezovými štětinami, pomocí kterých se z okrajů spojovaných obrobků odstraní oxidový film (v šířce 25–30 mm).

Ošetření místa svařování penetrační kompozicí za účelem identifikace defektů a určení umístění švu

Často, když se hliník svařuje doma, k odstranění oxidového filmu se používají chemikálie: louh sodný, benzín. Pokud jsou okraje spojovaných dílů ošetřeny louhem sodným, po takovém ošetření je nutné je opláchnout tekoucí vodou.

Svařování speciálními obalenými elektrodami

Pomocí elektrod se speciálním povlakem jsou svařovány hliníkové konstrukce, na které se nevztahují zvýšené požadavky na spolehlivost a pevnost spoje. Nejčastěji se tímto způsobem v domácích dílnách svařuje hliník vlastníma rukama. Mezi hlavní nevýhody této metody svařování (používá se ke spojování dílů, jejichž tloušťka přesahuje 4 mm) patří:

- nízká pevnost svaru, stejně jako jeho vysoká pórovitost;

- intenzivní rozstřikování roztaveného kovu;

- poměrně obtížná oddělitelnost strusky od povrchu svaru, což může způsobit jeho korozi.

Pomocí obalených elektrod a příslušného vybavení je možné svařovat díly jak z komerčně čistého hliníku, tak ze slitin tohoto kovu. Nejoblíbenější značky elektrod, kterými lze svařovat téměř všechny druhy hliníkových slitin, jsou UANA a OZANA, které nahradily zastaralé OZA-1 a OZA-2.

Elektrody značky OZANA-1 jsou nejvhodnější pro svařování čistého hliníku a OZANA-2 – pro spojování obrobků ze slitin tohoto kovu s křemíkem (AL-4, AL-9, AL-11).

Elektrody Kobatek pro svařování hliníkových slitin

Při použití takových elektrod se svařování provádí na stejnosměrný proud připojený v obrácené polaritě, což je třeba vzít v úvahu při výběru zařízení pro práci v průmyslových a domácích podmínkách. Pro volbu hodnoty svařovacího proudu můžete použít jednoduché pravidlo: 1 mm průměru elektrody vyžaduje 25–30 A DC.

Při svařování dílů vyznačujících se střední i velkou tloušťkou je nutný předehřev spojovaných dílů, k čemuž lze použít plynový hořák. Při požadavku na svaření dílů značné tloušťky se provádí lokální ohřev místa budoucího spoje. Použití předehřívacích dílů (od 250 do 4000 – v závislosti na tloušťce kovu), stejně jako pomalé chlazení, umožňuje efektivně roztavit kov i při svařování nízkými proudy, aby se minimalizovalo riziko krystalizačních trhlin a deformací hotovou konstrukci.

Vzhledem k tomu, že se hliníkové elektrody taví poměrně rychle, mělo by se provádět vysokorychlostní svařování. Je velmi důležité zajistit kontinuitu svařování prováděného pomocí jedné elektrody. Přerušení oblouku v tomto případě povede k tomu, že konec elektrody a svarový kráter budou pokryty struskovou krustou, která zabrání opětovnému zapálení.

Struska by měla být odstraněna, jakmile je svařování dokončeno. Poté je nutné vyčištěný šev opláchnout horkou vodou a poté zpracovat kovovým kartáčem. To se provádí za účelem odstranění zbytků strusky ze všech rohů švu (jinak se může stát zdrojem korozních procesů).

Svařování podle této technologie se používá především pro práci v domácích dílnách a malých opravárenských podnicích. Pro takové svařování nemusíte kupovat drahé vybavení ani spotřební materiál, ale nedoporučuje se s ním provádět zodpovědnou práci. Co je pohodlné, můžete dokonce použít zařízení, které si sami vyrobíte.

Svařování ochranným plynem

Za nejběžnější technologii lze považovat svařování hliníku, které zahrnuje použití ochranného plynu. Umožňuje vám získat spojení, která jsou vysoce spolehlivá, odolná a esteticky příjemná.

Hliníkové tyče (výplň) pro svařování

Hlavním přídavným materiálem pro svařování touto technologií jsou wolframové elektrody (Ø 1,6–5 mm) a tyče (Ø 1,6–4 mm) používané jako přísada. Ochranné plyny mohou být helium nebo argon, které mají vysokou čistotu.

Efektivní zničení oxidového filmu, který je nezbytně přítomen na povrchu spojovaných obrobků, je zajištěno napájením svařovacího oblouku ze zdroje střídavého proudu. Všechny režimy svařovacího procesu, které závisí na typu prováděného spoje a tloušťce spojovaných dílů, se volí podle speciálních tabulek. Mezi takové režimy patří zejména průměr wolframové elektrody, jakož i výplňové tyče, velikost svařovacího proudu, hodnota rychlosti, kterou je přiváděn ochranný plyn.

Přibližné parametry svařování při práci s argonem

S vhodným vybavením a spotřebním materiálem lze svařování pomocí této technologie úspěšně provádět doma a získat s její pomocí vysoce kvalitní, krásné a spolehlivé spoje. Chcete-li se naučit, jak provádět svařování v prostředí ochranného plynu vlastníma rukama, můžete se podívat na školicí video a zapamatovat si několik jednoduchých pravidel pro jeho implementaci.

- Mezi wolframovou elektrodou a vodorovným povrchem spojovaných dílů by měl být zachován úhel 70–80 stupňů.

- Úhel mezi wolframovou elektrodou a plnicí tyčí by měl být asi 90 stupňů.

- Délka oblouku by se měla pohybovat v rozmezí 1,5–2,5 mm.

- Při vytváření svaru se nejprve pohybuje plnicí tyč a poté hořák (to zajišťuje účinnou ochranu svaru).

- Posuv plnicí tyče do svařovací zóny probíhá tak, jako byste drželi v rukou štětec, kterým malujete obrázek. Špička plnicí tyče se přivede k okraji svarové lázně, dotkne se jí a poté se vytáhne zpět a nahoru. Příčné pohyby elektrody a plnicí tyče, což je důležité, se nedoporučují. Tento proces si můžete velmi dobře prostudovat pomocí příslušného videa.

- Aby nedocházelo k přehřívání spojovaných dílů a propalování tenkých plechů a také k zajištění rychlého odvodu tepla ze svařovací zóny, je pod ně umístěno ocelové nebo měděné obložení, které funguje jako radiátor.

- Přívod ochranného plynu do svařovací zóny se zapne několik sekund před jejím spuštěním (3–5) a vypne se o nějakou dobu později (5–7 sekund) po přerušení oblouku.

Při svařování hliníkových dílů v prostředí ochranného plynu je nutné pečlivě sledovat parametry procesu, jako je rychlost svařování a spotřeba plynu, protože mají vážný dopad na kvalitu vytvářeného svaru. Pokud je průtok plynu například příliš vysoký, bude do svařovací zóny nasáván vzduch, což naruší její ochranu. Účinná ochrana svařovací zóny také nebude zajištěna, pokud je průtok plynu příliš nízký a rychlost připojení je příliš vysoká.

Je zřejmé, že pokud máte odpovídající vybavení a dovednosti k provádění takové práce, je docela možné svařovat hliníkové díly pomocí této technologie v domácí dílně nebo garáži.

Použití poloautomatických zařízení

Vysokou účinnost při svařování dílů z hliníku a jeho slitin prokazují pulzní poloautomaty. Při použití takového zařízení dochází k porušení oxidového filmu na povrchu kovu vlivem vysokonapěťového pulzu, který navíc „zažene“ kapky roztaveného elektrodového materiálu do svarové lázně. Tato technologie umožňuje získat husté, vysoce kvalitní, krásné a spolehlivé svarové spoje.

Pro svařování doma se takové zařízení prakticky nepoužívá, protože jeho cena je poměrně vysoká. Domácí řemeslníci, kteří chtějí spojovat hliníkové díly pomocí poloautomatického zařízení, používají konvenční stroje a podrobují je drobným úpravám.

Všimněme si následující skutečnosti. Přestože je svařování hliníku pomocí wolframové elektrody a přídavné tyče pomalejší než poloautomatické svařování (třikrát), vytváří kvalitnější svary.

Použití jak pulzního, tak konvenčního poloautomatického zařízení pro svařování hliníkových dílů má řadu důležitých vlastností, které je třeba vzít v úvahu.

- Svařování se provádí pouze stejnosměrným proudem s obrácenou polaritou.

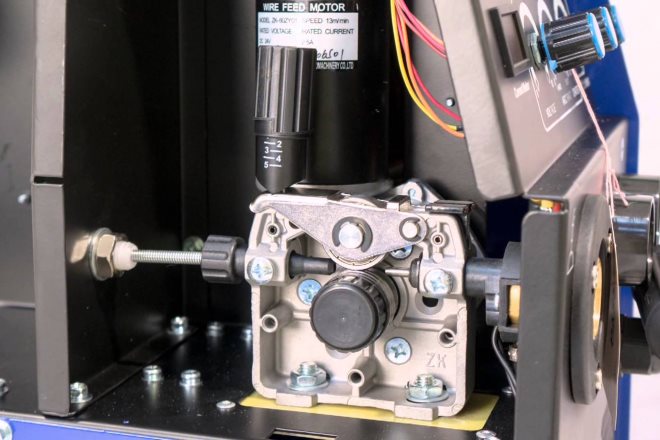

- Měkký hliníkový drát, když je přiváděn do svařovací zóny pomocí speciálního pouzdra, může vytvářet smyčky. Pro zamezení vzniku takových smyček je nutné použít 4 kladkový podávací mechanismus, použít kratší podávací pouzdro, do jehož vnitřku je vložena teflonová vložka, která výrazně snižuje tření.

- Hliníkový drát, který má významný koeficient roztažnosti, se může při zahřátí zaseknout ve špičce podavače. Aby se tak nestalo, je nutné použít speciální hroty na hliník, které jsou označeny písmeny „AL“, nebo běžné hroty, jejichž průměr je o něco větší než průměr použitého drátu.

- Posuv hliníkového drátu, který se taví mnohem rychleji než ocelový drát, musí být vyšší. V opačném případě roztavený drát, který se nestihne dostat do svarové zóny, trvale znefunkční hrot.

Regulátor síly podávání drátu

Při výběru značky hliníkového drátu pro svařování je samozřejmě nutné vzít v úvahu složení materiálu, jehož části budou s ním spojeny. Pokud nemáte informace o složení svařovaného materiálu, budete muset vybrat drát experimentálně.

Kromě výše uvedených metod se používá také odporové svařování hliníku, které je v domácích podmínkách poměrně obtížné. To se vysvětluje skutečností, že takové svařování vyžaduje speciální vybavení, příslušné znalosti a zkušenosti s prováděním takové práce. Málo používané doma je svařování hliníkových dílů za studena, při kterém dochází k jejich stlačení pod obrovským tlakem, při jehož působení dochází k destrukci oxidového filmu na jejich povrchu.