Princip fungování Venturiho praček je založen na srážce prachových částic s rozptýlenou kapalnou fází v důsledku rozdílu jejich rychlostí pod vlivem intenzivní turbulentní difúze v proudu plynu.

Venturiho pračka (obr. 1) realizuje pohlcování kapek, které se skládá z tzv. „Venturiho trysky“ (1 – konfuzor, 2 – difuzor) a eliminátor kapek 4. Prachový proud plynu je přiváděn do konfuzní části trysky 1 a kapalina je pod tlakem vstřikována tryskami 2 k zavlažování tohoto proudu. V konfuzoru se plyn zrychluje z počáteční rychlosti plynu (г = 15..20 m/s) do rychlosti г = 30..200 m/s v úzké části trysky. Proces depozice prachových částic na kapky kapaliny je způsoben velkým rozdílem mezi hmotností (hustotou) kapaliny a plynu, vyvinutým povrchem kapiček a velkým rozdílem (až 100 m/s) v rychlostech prachu. částice a kapalina v matoucím zařízení. Všimněte si, že účinnost čištění do značné míry závisí na rovnoměrnosti distribuce kapaliny po průřezu matoucího zařízení. V difuzní části trysky 3 tlak prudce klesá s kondenzací páry. Proud zkondenzované páry se postupně zpomaluje až na rychlost г = 15..20 m/s a vstupuje do eliminátoru 4 kapek, který je obvykle vyroben ve formě cyklonu s přímým prouděním.

Rýže. 1. Venturiho pračka: 1 – zmatovač; 2 – tryska; 3 – difuzor;

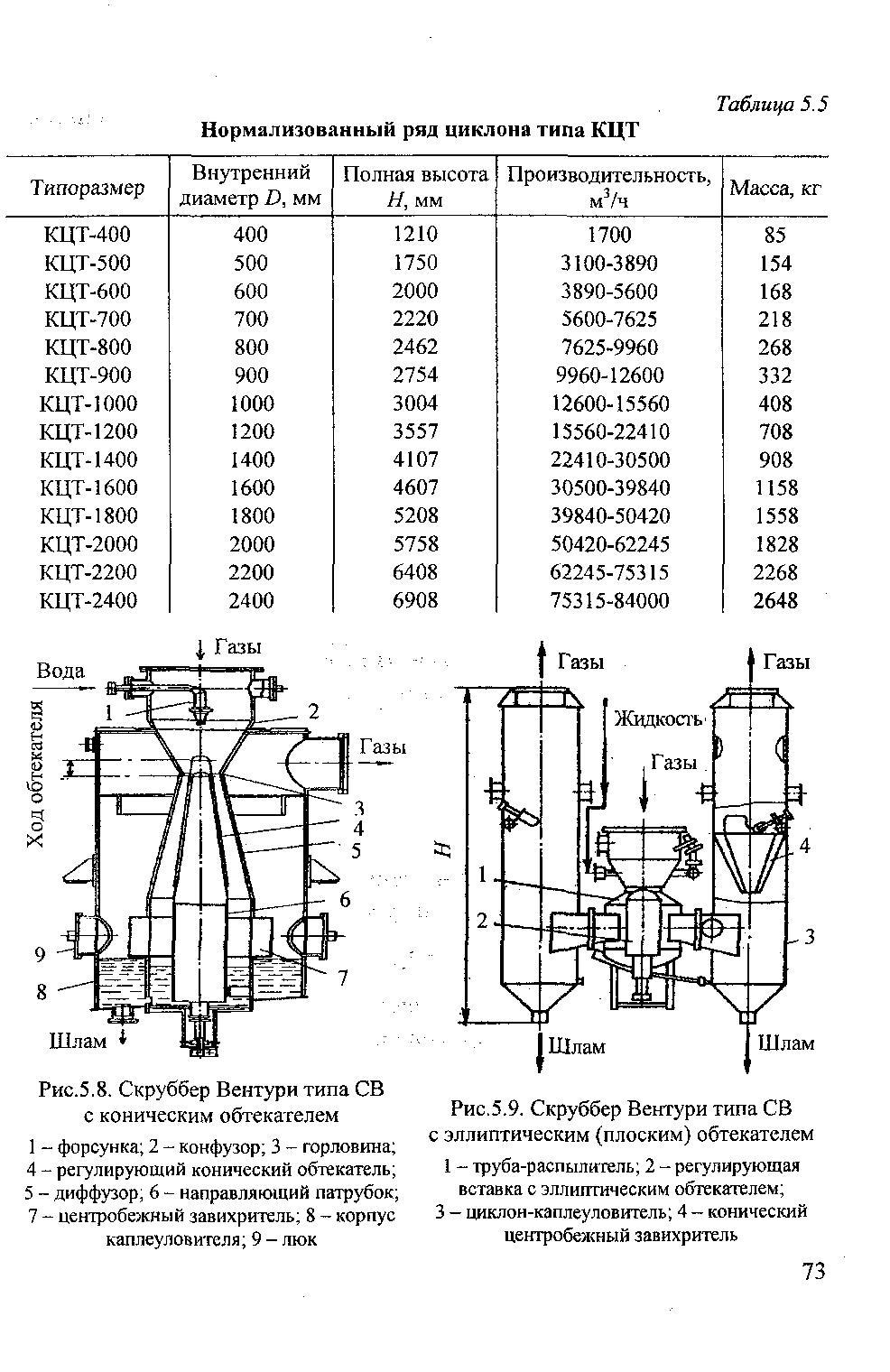

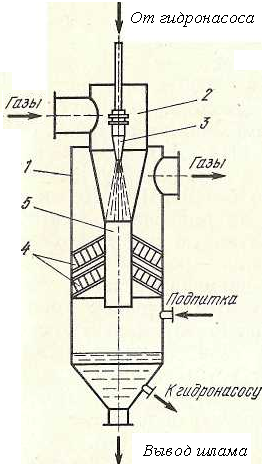

Existují různé konstrukce a varianty Venturiho praček (například vysokotlaká zařízení s přímým průtokem typu GVPV a pračky Venturi SV vyvinuté společností NIIOGAZ; pračky plynu typu KMP, KTsMP atd.). Uvažujme jednu z odrůd Venturiho praček, a to: přímoproudý vysokotlaký přístroj typu GVPV (obr. 2, tabulka 1), skládající se z Venturiho trubice optimální konfigurace a přímoproudého cyklonu typu KCT (obr. 3, tabulka 2).

Závlahová voda je přiváděna do konfuzoru Venturiho trubice pomocí jedné nebo více trysek. Měrná spotřeba vody se pohybuje od 0,5 do 2,5 dm/m 3 (l/m 3), hydraulický odpor zařízení je od 6 do 12 kPa. Rychlost plynu v eliminátoru kapek je 4-6 m/s, jeho hydraulický odpor je 300-500 Pa a konečná koncentrace vlhkosti kapek je v rozmezí 20-40 mg/m3. Venturiho trubici lze instalovat v libovolné poloze (vertikální, horizontální, nakloněná).

Výpočet provozní účinnosti (stupeň čištění plynu od prachu) Venturiho pračky lze posoudit energetickou metodou založenou na přímé závislosti provozní účinnosti lapače prachu na energii vynaložené na proces čištění (sběru prachu). V souladu s touto metodou lze stupeň čištění v zařízení určit podle vzorce:

kde Кч – měrná celková energie, interakce plynné a kapalné fáze, ve Venturiho trubici, kJ/1000 m 3 (Pa):

kde ∆paplikace – hydraulický odpor zařízení, Pa; pж – tlak rozstřikované irigované kapaliny (vody) na vstupu do zařízení, Pa; Qж и Qг – objemové průtoky výplachové kapaliny a vyčištěného plynu m 3 /s.

Konstanty B a γ jsou určeny empiricky pro konkrétní čištěný prach a jejich referenční hodnoty jsou použity ve výpočtech. Ve Venturiho pračkách se bere tlak zavlažovací kapaliny (vody) před tryskou nejméně 150 kPa a její průtok se určuje z výrazu:

kde n – počet trysek; m = 0,5-2,5 l/m 3 – měrná spotřeba závlahové kapaliny (vody). Spotřeba vyčištěného plynu Qг (m 3 / s) závisí na teplotě plynu na výstupu z přístroje tг výkon a může se lišit od počáteční spotřeby Q0g za normálních podmínek, které lze odhadnout pomocí vzorce:

Výsledný objemový průtok vyčištěného plynu Qг z m 3 /s se přepočítá na m 3 / hod a podle tabulky 1 se v závislosti na požadované produktivitě vybere značka GVPV.

U Venturiho trubic při výpočtu konečných teplot tг platí vzorec (při rychlosti plynu v potrubí vг = 50-150 m/s; m = 0,6-1,3 l/m 3 a počáteční teplotu plynu tг vstup ne méně než 100 0 C:

kde tг in – teplota plynu na vstupu do potrubí, 0 C.

Požadovaný průměr přímého eliminátoru kapek KCT Dц vybrané na základě konvenční rychlosti plynu v cyklonu vц, která leží v rozmezí 2,5-4,5 m/s, a objemový průtok plynu Qг:

Výsledná hodnota průměru Dц (m) přímoproudého eliminátoru kapek KCT se zaokrouhlí na nejbližší vnitřní průměr D (mm) cyklonu uvedeného v tabulce 2, podle kterého se volí značka eliminátoru úletu KCT.

Hydraulický odpor Venturiho pračky se rovná součtu hydraulických odporů Venturiho trubice Δptr a eliminátor kapek Δpц:

Hydraulický odpor Venturiho trubice Δptr se skládá ze dvou složek – suchého odporu potrubí Δptr suchý a hydraulický odpor v důsledku přítomnosti kapaliny v něm Δptr:

Tlaková ztráta v suchém potrubí bez kapalného zavlažování je určena vzorcem:

kde vг – rychlost plynu v hrdle potrubí za provozních podmínek, m/s; ρг – hustota plynu za provozních podmínek, kg/m3; ξtr s – součinitel hydraulického odporu suchého potrubí. Pro Venturiho trubici optimálních rozměrů, používanou v zařízeních typu GVPV, s lг = 0,15dэ (lг – délka krku; dэ ≈ d3, rýže. 1), součinitel hydraulického odporu ξtr s = 0,12-0,15.

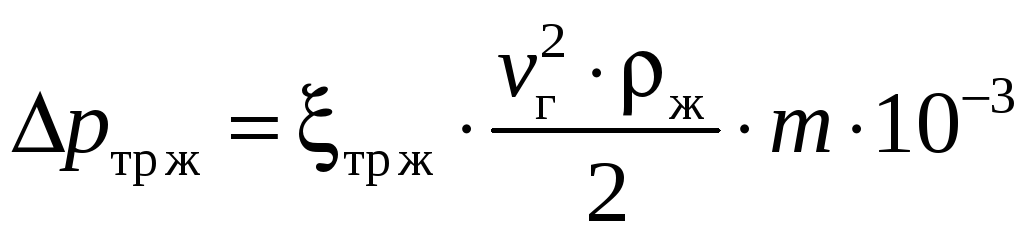

Tlaková ztráta v potrubí způsobená zavedením zavlažovací kapaliny je určena vzorcem:

kde ρж – hustota závlahové kapaliny (vody) za provozních podmínek, kg/m3; ξtr – koeficient odporu (u zařízení typu GVPV ξtr ≈ 1,0); m – měrná spotřeba závlahové kapaliny, l/m3.

Hydraulický odpor eliminátoru cyklónových kapek:

Koeficient odporu pro cyklon KCT s přímým prouděním se považuje za ξц = 30-33, pro odstředivý cyklon TsN-24 – ξц = 70. Hustota plynu ρг v cyklonu se považuje hustota plynu na výstupu z Venturiho trubice:

kde ρ0g – hustota plynu za normálních podmínek, kg/m3.

Účinnost Venturiho praček (stupeň odstranění prachu) lze také vypočítat frakční metodou, zejména pro kalibrační prach s následujícími parametry: ρч t = 1000 kg/m3; = 0,556; μг t = 1,83 . 10-5 Pa . s, byl získán následující empirický vzorec pro stanovení střední velikosti kalibračního prachu se stupněm čištění v aparatuře η = 50 %:

Přepočet dynamické viskozity čištěného plynu μг z kalibračních parametrů čištění prachu μг t pro provozní podmínky se provádí podle vzorce:

kde C je Sutherlandova konstanta (pro vzduch – C = 124).

Při znalosti hodnoty , se podmínky čištění pro kalibrační prach přepočítají na podmínky čištění prachu s následujícími parametry: d50, logσч, ρч. K tomu nejprve určete velikost prachových částic se stupněm čištění v přístroji η = 50 %:

pak definujte parametr x:

Stupeň odstranění prachu v zařízení je určen pomocí tabulky funkce normálního Gaussova rozdělení F (x) (tabulka 3):

Příklad výpočtu. Vyberte Venturiho pračku typu GVPV, vypočítejte její hydraulický odpor a účinnost odstraňování prachu pomocí frakční metody, pokud jsou specifikovány následující podmínky: průtok plynu čištěného za normálních podmínek Q0g = 1,5 m3/s; teplota plynu na vstupu do zařízení tг in = 200 °C; hustota plynu (vzduchu) ρ0g = 1,59 kg/m3; koeficient dynamické viskozity za provozních podmínek μг = 2,49 . 10-5 Pa . S; měrná spotřeba závlahové kapaliny (vody) m = 1,23 l/m3; tlak kapaliny před tryskou pж = 0,5 MPa; parametry čištěného prachu: d50 = 18,5 um; logσч = 0,706, ρч = 2650 kg/m3.

Hustota vyčištěného plynu (vzduchu) za normálních podmínek: ρ0g = 1,21 kg/m3. Parametry a podmínky pro čištění kalibračního prachu se stupněm čištění v aparatuře η =5 0%: ρч t = 1000 kg/m3; = 0,556; μг t = 1,83 . 10-5 Pa . s.

1. Teplota plynu na výstupu z Venturiho trubice podle vzorce (5):

2. Průtok plynu za provozních podmínek na výstupu z potrubí podle vzorce (4):

Dle tabulky 1 vybíráme zařízení typu GVPV-0,014, s produktivitou 4140-8400 m 3 /hod.

3. Průměr eliminátoru cyklónových kapek určíme pomocí vzorce (6) (nastavíme rychlost plynu v cyklónu vц = 4,5 m/s):

Jako zachycovač kapek volíme přímoproudý cyklon typu KCT-700 (tab. 2) s vnitřním průměrem cyklonu D = 700 mm a výkonem 5600-7625 m 3 /hod.

4. Rychlost plynu v hrdle (podle podmínek výstupu z potrubí) s plochou průřezu hrdla pro aparát GVPV – 0,014 – Fг = 0,014 m 2 (viz tabulka 1):

5. Hustota plynu za provozních podmínek na výstupu z přístroje podle vzorce (12):

6. Hydraulický odpor pro suché potrubí ξtr s = 0,14 s jeho optimálními rozměry lг /dэ = 0,15 se vypočítá pomocí vzorce (9):

7. Hydraulický odpor potrubí v důsledku přítomnosti výplachové kapaliny je určen vzorcem (10) (při ξtr ≈ 1,0 – pro zařízení typu GVPV a hustota závlahové kapaliny (vody) ρж = 1000 kg/m 3):

8. Celkový hydraulický odpor Venturiho potrubí podle vzorce (8):

9. Stanovení hydraulického odporu cyklonového eliminátoru kapek KCT.

9.1. Vyjasníme rychlost plynu v eliminátoru kapek pro zvolený průměr cyklonu Dц = 700 mm = 0,7 m:

9.2. Hydraulický odpor cyklónového eliminátoru kapek CCT podle vzorce (11) při ξц = 32:

10. Celkový hydraulický odpor zařízení podle vzorce (7):

11. Určete požadovaný průtok vody pro zavlažování jednou tryskou (n = 1) podle vzorce (3):

12. Specifická celková energie, interakce plynné a kapalné fáze, ve Venturiho pračce podle vzorce (2):

13. Určíme průměr částic kalibračního prachu se stupněm čištění v aparatuře η=50% při ρч t = 1000 kg/m3; = 0,556; μг t = 1,83 . 10-5 Pa . s podle vzorce (13):

14. Přepočítáváme z podmínek pro čištění kalibračního prachu na podmínky pro čištění prachu s parametry: d50, logσч, ρч.

14.1. Najděte dynamickou viskozitu vyčištěného plynu za provozních podmínek pomocí vzorce (14):

14.2. Určete velikost prachových částic se stupněm čištění v přístroji η=50 % podle vzorce (15):

15. Definujte parametr x podle vzorce (16):

16. Určete stupeň odstranění prachu v zařízení pomocí tabulky funkce normálního Gaussova rozdělení F (x) (tabulka 3):

Provoz Venturiho praček je založen na drcení vody turbulentním proudem plynu, zachycování prachových částic kapkami vody, jejich následné koagulaci a sedimentaci v eliminátoru kapek inerciálního typu.

Konstrukce a provoz. Nejjednodušší Venturiho pračka (obr. 8.5, ) obsahuje Venturiho trubici (obr. 8.5, b) a cyklón s přímým prouděním. Venturiho trubice se skládá z konfuzoru, který slouží ke zvýšení rychlosti plynu, ve kterém je umístěno zavlažovací zařízení, hrdla, kde se prachové částice usazují na kapkách vody, a difuzoru, ve kterém probíhají koagulační procesy, a snížením rychlosti část tlaku vynaloženého na vytvoření vysoké rychlosti plynu v hrdle. V eliminátoru kapek s tangenciálním přívodem plynu vzniká rotace proudu plynu, v důsledku čehož jsou smáčené a zvětšené prachové částice vrhány na stěny a jsou kontinuálně odstraňovány z eliminátoru kapek ve formě kalu.

Rýže. 8.5. Venturiho pračka: а – obecná forma; b – normalizovaná Venturiho trubice. 1 – matoucí; 2 — krk; 3 – difuzor; 4 – zdroj vody; 5 – lapač kapek

Venturiho pračky mohou pracovat s vysokou účinností: = 96H-98% na prach s průměrnou velikostí částic 1-2 mikrony a zachycují vysoce rozptýlené prachové částice (až submikronové velikosti) v širokém rozsahu počátečních koncentrací v plynu – od 0,05 až 100 g/m3. Při provozu v režimu jemného čištění od vysoce rozptýleného prachu by měla být rychlost plynu v hrdle udržována v rozmezí 100-150 m/s a měrná spotřeba vody v rozmezí 0,5-1,2 dm 3 /m 3. To vyžaduje velký pokles tlaku ((р = 10-20 kPa) a v důsledku toho značné energetické výdaje na čištění plynu. V některých případech, kdy Venturiho trubice funguje pouze jako koagulátor před následným jemným čištěním (např. v el. odlučovače) nebo pro zachycení velkého prachu s velikostí částic větší než 5-10 mikronů lze rychlost v hrdle snížit na 50-100 m/s, což výrazně snižuje náklady na energii.

Drcení kapaliny a zachycování prachu pomocí kapiček ve Venturiho trubici. Při zavádění kapaliny do proudu plynu dochází vlivem energie turbulentního proudění k fragmentaci velkých kapek na menší, když vnější síly působící na kapku překonávají síly povrchového napětí. Na základě rovnováhy dynamického tlaku na kapku a sil povrchového napětí získal Prandtl následující výraz pro průměr výsledných kapek dк:

kde je koeficient povrchového napětí, n/m; г — hustota plynu, kg/m3; wг — rychlost plynu vzhledem k poklesu, m/s; С – konstantní (С 1).

Nejpřesnější a nejspolehlivější vzorec pro stanovení průměrného průměru kapiček navrhli japonští vědci Nukiyama a Tanazawa na základě velkého počtu pečlivě provedených experimentů;

kde ж — hustota kapaliny, kg/m3; ж — dynamický koeficient viskozity kapaliny, Pa s; PROTIг a Vж— objemové průtoky plynu a kapaliny, m 3 /s

Hranice stability pádu je určena kritickou hodnotou Weberova kritéria We=г·wг 2 ·l/, charakterizující poměr setrvačných sil proudu plynu k silám povrchového napětí. Když My>Mycr kapka ztrácí stabilitu a začíná se fragmentovat, u Wecr se kapka nefragmentuje. Údaje o kritické hodnotě My jsou protichůdné; zřejmě mycr=5÷12.

Když je irigační kapalina přiváděna do Venturiho trubice, její počáteční rychlost je nevýznamná. Vlivem sil dynamického tlaku proudu plynu dostávají kapky současně s fragmentací výrazná zrychlení a na konci hrdla nabývají rychlosti blízké rychlosti proudění plynu. V difuzéru klesají rychlosti proudění plynu a kapiček a vlivem setrvačných sil rychlost kapiček překračuje rychlost proudění plynu. Proto k zachycení částic kapkami dochází nejintenzivněji na konci konfuzoru a v hrdle, kde je rychlost plynu vzhledem ke kapce obzvláště významná a kinematická koagulace probíhá nejúčinněji.

Obrovská rychlost procesů fragmentace kapiček, změny rychlostí kapiček a prachu, částečné odpařování kapiček a kondenzace par ve velmi malém objemu Venturiho trubice (hlavně v hrdle) a superpozice těchto procesů na sebe je nesmírně obtížné vytvořit teorii fungování tohoto aparátu.

Přenos tepla ve Venturiho trubici. Je-li plyn ochlazen ve Venturiho trubici, pak při zanedbání ztrát do okolí (ne více než 3–5 %) lze tepelnou bilanci vyjádřit následující rovnicí:

kde Q1 — teplo vydávané plynem, kW; Q2 — teplo vynaložené na ohřev zavlažovací kapaliny z počáteční teploty Tн na konečnou teplotu Тк, kW; Q3 — teplo vynaložené na odpaření části závlahové kapaliny, kW.

Teplo vydávané plynem

kde vo.s.— objemový průtok suchých plynů, m 3 /s; ср — tepelná kapacita suchých plynů, kJ/(m 3 °C); Т1 и Т2— počáteční a konečné teploty plynu, °C; х1— počáteční objemová vlhkost plynu, kg/m3; i1 и i2 — počáteční a konečná entalpie vodní páry, kJ/kg.

Teplo vynaložené na ohřev závlahové vody, když je zahřátá na teplotu vlhkého teploměru Тм:

kde v2 — objem plynů na výstupu, m 3 /s; m — měrná spotřeba vody, vypočtená podle výstupních podmínek, kg/m3; iн, iк — počáteční a konečná entalpie vody, kJ/kg.

Teplo vynaložené na odpařování části dodávané vody je

kde φ je koeficient odpařování.

Dosazením rozšířených výrazů do rovnice tepelné bilance ji můžeme vyřešit metodou postupné aproximace s ohledem na jakoukoli veličinu, která nás zajímá.

Teplotu plynů na výstupu z Venturiho trubice lze určit z následujícího empirického vztahu, platného v mezích rychlostí plynu v hrdle m/s, při specifických rychlostech průtoku vody m = 0,6 1,3 kg/m 3 a počáteční teplotu plynu T1= 100 900 °C:

Т2= (0,133 – 0,041m)T1 + 35, (8.19)

NIIOgaz navrhl vyhodnotit účinnost přenosu tepla ve Venturiho trubicích pomocí podmíněného koeficientu přenosu tepla Kkonv. na jednotku hmotnostního průtoku plynu:

kde Q — množství tepla uvolněného plynem, W; Т — průměrný teplotní rozdíl mezi plynem a vodou, o C; Mг — hmotnostní průtok plynu, kg/s.

Hodnota konvenčního součinitele prostupu tepla v mezích rychlostí plynu w2=17÷160 m/sa měrná spotřeba vody m = 0,12÷4,0 kg/m 3 lze určit následujícím empirickým vztahem: . Číselné hodnoty koeficientů mohou být přibližně rovné: А = 0,05÷0,07; В = 0,51; С = 0,71.

Organizace zavlažování Venturiho trubek

Podle způsobu přivádění kapaliny se Venturiho trubky používané v metalurgii dělí do tří skupin: a) s tryskovým zavlažováním (obr. 8.6, Obr. A); b) s filmovým zavlažováním (obr. 8.6, b); c) s periferní závlahou (obr. 8.6, in).

Rýže. 8.6. Způsoby zavlažování Venturiho trubice: а — zavlažování tryskou; b – filmové zavlažování; в — periferní zavlažování. 1 – tryska; 2—matouš; 3-krk; 4— komora na vodu; 5-římsa; 6 – difuzor.

S centrálním zásobováním vodou (obr. 8.6, а) tryska je instalována ve vzdálenosti (1–1,5)d1 před matoucím. Maximální průměr zavlažovací zóny trysky by neměl přesáhnout 500 mm; Pro velké průměry plynovodů lze nainstalovat několik trysek. Průtok vody na trysku je určen vzorcem:

kde n je počet vstřikovačů.

Průměr otvoru trysky dф, zjištěno z výrazu

kde — koeficient spotřeby vody je přibližně roven 0,73; р — tlak vody před tryskou (nejméně 150 kPa); в — hustota vody, kg/m3.

Periferní přívod kapaliny se používá u Venturiho trubek kruhového i obdélníkového průřezu. Tento přívod umožňuje organizovat rovnoměrnější zavlažování ve velkých trubkách, zejména obdélníkových, skrz otvory na dvou protilehlých stranách, uspořádané do šachovnicového vzoru. Požadovaný počet otvorů п pro přívod vody (průměr do) lze přibližně určit podle následujícího vzorce:

kde а — šířka hrdla pravoúhlé Venturiho trubice; a jsou kinematické viskozitní koeficienty plynu a kapaliny.

Voda se nejčastěji dodává do počátečního úseku krku. Periferní podávání umožňuje čištění otvorů bez zastavení provozu zařízení, výrazně snižuje opotřebení abrazivem a zpomaluje růst usazenin na zavlažovacích zařízeních.

Při filmovém zavlažování přiváděná voda nepřetržitě stéká po stěnách konfuzoru a vytváří obnovitelný film (obr. 8.6, b). Fólie je rozdrcena na kapičky v důsledku energie vysokorychlostního proudu plynu. Hlavní výhodou filmové závlahy je absence malých otvorů, které jsou náchylné k zarůstání a ucpávání, a také možnost dodávky vody snížené kvality pro závlahu, což je velmi důležité v podmínkách recyklace dodávek vody do plynárenských úpraven. Filmové zavlažování zcela eliminuje usazeniny prachu, které se obvykle tvoří na rozhraní mezi suchým a mokrým povrchem konfuzoru. Filmové zavlažování však zajišťuje rovnoměrnou distribuci vody po průřezu pouze s šířkou hrdla nebo průměrem nejvýše 100 mm.

V některých provedeních se používají kombinované způsoby zavlažování, například centrální podávání je kombinováno s podáváním filmu.

Různé typy Venturiho praček. Zajímavostí jsou tzv. Venturiho ejektorové pračky, u kterých je hlavní podíl energie vynaložené na čištění plynu přiváděn do závlahové kapaliny tryskou umístěnou v konfuzoru při tlaku 0,6-1,2 MPa a vyšším. Energie vysokorychlostního paprsku kapaliny se vynakládá na jedné straně na vypuzování a transport plynu zařízením a na druhé straně na čištění plynu. Vhodnými tlaky a průtoky výplachové kapaliny je možné nejen snížit hydraulický odpor zařízení na nulu, ale také vytvořit přetlak. V průmyslové praxi jsou příklady provozu ejektorových praček bez odtahů kouře s vypouštěním vyčištěných plynů přímo do komína. Rychlost proudění plynu v průřezu hrdla (směšovací komory) se doporučuje volit v rozmezí 10–35 m/s a délka směšovací komory je asi trojnásobek jejího průměru. Průtok kapaliny z trysky v ejektorových pračkách je výrazně vyšší než u běžných Venturiho praček.

Byla vyvinuta standardní velikostní řada ejektorových praček typu SJE s výkonem od 50 do 5000 m 3 /h (obr. 8.7). Hydrodynamické charakteristiky ejektorové pračky jsou na Obr. 8.8. Maximální možné vakuum vytvořené systémy tohoto typu je 0,6 kPa. Ke snížení specifické spotřeby závlahové kapaliny т Doporučuje se zvýšit tlak před tryskou na 5-10 MPa. Perspektivní se jeví využití přehřáté vody pro zavlažování ejektorových praček, která při průchodu tryskou tvoří dvoufázový systém kapek pára – kapalina.

Rýže. 8.7. Ejektorová pračka typu SJE: 1— tělo; 2 – sací komora; 3—tryska: 4—síťový sběrač prachu; 5 – směšovací komora.

Rýže. 8.8. Hydrodynamická charakteristika ejektorové pračky při různých tlacích kompresoru: 1 – 700 kPa; 2 – 566 kPa; 3 – 420 kPa; 4 – 280 kPa; 5 – 140 kPa

Pro instalace s časově proměnným průtokem plynu se používají Venturiho trubice s nastavitelným hrdlem, což umožňuje udržovat optimální rychlost v hrdle i přes kolísání průtoku plynu. NPO Energostal vyvinul konstrukci takové trubky s rotujícími lopatkami (obr. 8.9, a). Byly navrženy konstrukce, u kterých se průřez hrdla mění pomocí vratného pohybu kuželové vložky umístěné v konfuzoru nebo difuzoru (obr. 8.9, Obr. b). Existují i další návrhy, které však nejsou široce používány.

Rýže. 8.9. Schémata obdélníkových a kulatých Venturiho trubek s nastavitelným hrdlem: а — s rotujícími noži; b – s kuželovou vložkou

Potíže s organizací zavlažování velkých kruhových Venturiho trubek si vyžádaly vytvoření skupinových uspořádání sestávajících z několika paralelních trubek. Rozšířilo se skupinové uspořádání šesti až osmi Venturiho trubek, které umožňuje sledovat každou trubku a regulovat její provoz. Někdy se používají bateriová uspořádání z trubek o průměru 90 mm s obecným zavlažováním pro celou baterii.

Venturiho trubice s nastavitelným obdélníkovým hrdlem velkého průřezu se v praxi celkem osvědčily. Aby se předešlo příliš velkým rozměrům a za účelem určité redundance, jsou ve většině případů instalovány dvě trubky, které fungují paralelně s hrdlem, které není zcela otevřené. Pokud jedna trubka selže, druhá může pracovat se zvýšenou kapacitou.

Při sběru vysoce rozptýleného prachu se používají uspořádání se sekvenčním zařazením dvou trubek s pravoúhlým nastavitelným hrdlem. V tomto případě první potrubí podél toku plynu pracuje s nízkým tlakovým spádem a připravuje plyny pro čištění, a druhé potrubí pracuje v režimu jemného čištění. Taková schémata jsou široce používána při čištění plynů z konvertorů a výroby feroslitin.

Zajímavé je bateriové uspořádání Venturiho trubek systému Solivor navržené francouzskou firmou Irsid-Kafl, které pracuje s kondenzačním efektem (obr. 8.10, a). Systém se skládá ze čtyř stupňů umístěných za sebou (obr. 8.10, б), z nichž každá obsahuje několik nízkotlakých Venturiho trubic. Prašný proud plynu vstupuje do vstupní komory, kde je nasycen vlhkostí v důsledku zavlažování jemně rozprášenou kapalinou. V tomto případě se usazují velké prachové částice. Plyny nasycené vlhkostí vstupují do Venturiho trubek prvního stupně. V konfuzoru klesá tlak plynu, což je doprovázeno odpařováním kapiček vlhkosti obsažených v plynu. V difuzoru dochází vlivem zvýšení tlaku ke kondenzaci vodní páry na prachových částicích, které se rychle zvětšují a usazují se pomocí hrubě rozstřikované vody. Plyny zbavené zvětšených částic jsou posílány do druhého stupně, kde se proces opakuje atd. Čtyři stupně stačí k zachycení 0,3 % prachových částic o průměrném průměru 99,9 mikronu

Rýže. 8.10. Systém Venturiho kondenzačního potrubí („Solivor“): 1 — tryska pro jemné rozprašování; 2 — tryska pro hrubé rozprašování; 3 — usazovací nádrž; 4 — odstranění velkých částic; 5 – výstup malých částic.

Hydraulický odpor aparatury je ~4000 Pa, vyžaduje však velký průtok vysoce kvalitní vody a velmi jemné rozprášení, doprovázené značnými energetickými náklady. Ekonomický přínos proto není tak velký.