K přípravě řezného procesu jsou ve stroji nutné pomocné pohyby. Mezi pomocné pohyby patří pohyby spojené s ustavením a seřízením stroje, jeho ovládáním, zajištěním a uvolněním dílu a nástroje, přistavení nástroje na opracovávané plochy a jeho vyjmutí; pohyby zařízení pro automatickou kontrolu rozměrů apod. Pomocné pohyby lze na strojích provádět buď automaticky, nebo ručně. U automatických strojů jsou všechny pomocné pohyby v určitém sledu prováděny automaticky.

Zařízení

Podle umístění strojních součástí (uspořádání) se rozlišují konzolové a nekonzolové frézky. Hlavním konstrukčním rozdílem v konstrukci konzolové frézky (obr. 1) je přítomnost konzoly [1] pohybující se ve vertikálním směru po vedeních lože [2]. Konzola má horizontální vedení, po kterých se pohybují saně [3] nesoucí stůl [4], na kterém je obrobek upevněn.

Konzolové horizontální univerzální stroje se vyznačují tím, že na saních [3] je instalována mezilehlá otočná deska 5, po jejichž horizontálních vedeních se pohybuje stůl [4]. Vřeteno [6] stroje je umístěno vodorovně a na loži [2] je upevněn kmen [7] nesoucí nosný třmen [8]. Fréza nebo sada fréz je upevněna v trnu, jehož jeden konec je instalován ve vřetenu a druhý v otvoru třmenu.

Vysoce univerzální horizontální frézka se vyznačuje přítomností přídavné vřetenové hlavy [9] namontované na výsuvném trupu. Hlavu lze otáčet do libovolného úhlu ve vertikální rovině. Přítomnost horní frézovací hlavy [10] s vřetenem, které se otáčí v libovolném úhlu v horizontální rovině, dává stroji ještě větší univerzálnost. Tyto stroje nemají otočný talíř.

Vertikální konzolová frézka má vertikálně umístěnou vřetenovou hlavu [11], kterou lze otáčet ve svislé rovině. Jsou známá provedení strojů tohoto typu, u kterých dochází k axiálnímu pohybu vřetena.

Nekonzolové vertikální a horizontální frézky (obr. 2) se vyznačují tím, že saně [2] nesoucí stůl [3] se pohybují po vodorovných vedeních rámu 1 a vřetenová hlava [4] se pohybuje v vertikální směr podél vodítek stojanu [5] .

U horizontálních frézek jsou hřídele vřetena a převodovky často namontovány přímo do stojanu. Změnu rychlostí otáčení vřetena zajišťuje řada skupinových převodů zapojených do série s pohyblivými převodovými bloky.

67. Šroubořezný soustruh: účel, zařízení, nástroj:

Soustruhy jsou určeny pro opracování vnějších a vnitřních rotačních ploch (válcových, kuželových a tvarových), ořezávání konců, závitování a některé další práce. Hlavním typem řezných nástrojů pro soustruhy jsou frézy. K opracování otvorů se používají také vrtáky, záhlubníky, výstružníky apod. K řezání závitů se používají závitníky a matrice.

Hlavní pohyb soustružnických strojů (řezný pohyb) se uskutečňuje otáčením obrobku. Pohyb posuvu je sdělován řeznému nástroji. Ve většině případů se jedná o lineární pohyb nástroje: po ose otáčení obrobku – podélný posuv, napříč osou otáčení obrobku – příčný posuv. Někdy se nástroj pohybuje po složitější dráze.

Šroubořezné soustruhy mají stejný typ uspořádání a liší se od soustruhů přítomností vodícího šroubu, který umožňuje řezat závity frézou.

Geometrie nástroje a její vliv na řezný proces a kvalitu povrchu. Statické řezné úhly.

Úhly soustružnické frézy určují polohu prvků pracovní části vzhledem k rovinám souřadnic a navzájem. Tyto úhly se nazývají statické řezné úhly. Úhly nástroje mají významný vliv na proces řezání a kvalitu obrábění. Při zpracování dílů z křehkých a tvrdých materiálů by se pro zvýšení trvanlivosti frézy měly přiřadit menší hodnoty úhlu g, někdy i záporné. Při zpracování dílů z měkkých a viskózních materiálů se úhel čela zvětšuje.

Nástrojové materiály: legované nástrojové oceli.

Mezi nástrojové oceli patří oceli určené pro výrobu řezných, měřicích, lisovacích a dalších nástrojů. Hlavními vlastnostmi těchto ocelí jsou tvrdost, houževnatost, odolnost proti opotřebení, tepelná vodivost (červená odolnost) a prokalitelnost. Nástrojové oceli se dělí do tří skupin podle účelu použití: uhlíkové a legované oceli pro řezné nástroje; rychlořezné oceli; zápustkové oceli a samostatnou skupinu – tvrdé slitiny Legované nástrojové oceli jsou vyráběny na bázi uhlíkových nástrojových ocelí jejich legováním chromem, wolframem, vanadem, manganem, křemíkem a dalšími prvky. Legování vede k větší stabilitě podchlazeného austenitu a větší prokalitelnosti než uhlíkové nástrojové oceli. Tyto oceli se také vyznačují zvýšenou houževnatostí a nižším sklonem k deformaci a praskání při kalení.

Nástrojové materiály: tvrdé slitiny, minerální keramika.

Nástrojové materiály jsou materiály, jejichž hlavním účelem je vybavení pracovní části nástrojů. Patří mezi ně nástrojové uhlíkové, legované a rychlořezné oceli, tvrdé slitiny, minerální keramika a supertvrdé materiály.

Tvrdé slitiny obsahují směs zrn karbidů, nitridů a karbonitridů žáruvzdorných kovů v pojivových materiálech. Standardní druhy tvrdých slitin jsou vyráběny na bázi karbidů wolframu, titanu a tantalu. Jako pojivo se používá kobalt.

Minerálně-keramické nástrojové materiály mají vysokou tvrdost, tepelnou odolnost a odolnost proti opotřebení. Jejich základem je alumina (oxid křemíku) – oxidová keramika nebo směs oxidu křemíku s karbidy, nitridy a dalšími sloučeninami (cermety).

Syntetické supertvrdé materiály jsou vyráběny buď na bázi kubického nitridu boru – CBN, nebo na bázi diamantů.

Materiály skupiny CBN mají vysokou tvrdost, odolnost proti opotřebení, nízký koeficient tření a inertnost vůči železu.

Nástrojové materiály: brusné materiály, diamantové nástroje.

Brusné a diamantové nástroje jsou široce používány ve strojírenství a výrobě nástrojů pro broušení, lapování, leštění dílů, jakož i pro broušení, ostření a dokončovací řezné a jiné nástroje s cílem dosáhnout vysoké produktivity, přesnosti a nízké drsnosti zpracování.

Brusný nástroj je těleso určitého geometrického tvaru, sestávající (nebo obsahující pracovní vrstvu) z brusných zrn držených pohromadě pojivem. Mezi brusné nástroje patří brusné kotouče, brusné hlavy, tyče, segmenty, brusné pásky.Z diamantů se vyrábí i další brusné nástroje: diamantové hlavy, řezné kotouče a pily, tyče a jehlové pilníky, pásky a elastické kotouče. Používají se k broušení, honování, superfinišování, lapování, leštění tvrdých slitin, ocelí a litin, polovodičů, neželezných kovů a slitin, křehkých nekovových materiálů; jakož i pro ostření a dokončování tvrdokovových nástrojů.

Vlastnosti práškových materiálů

Pro výrobu různých strojních součástí a zařízení se používají práškové materiály ze železa, uhlíku, slitin a nerezové oceli, bronzu, mosazi, mědi a dalších kovů a slitin Zvyšování mechanických vlastností (pevnost, tvrdost, tažnost) dílů vyrobených z práškových materiálů se dosahuje použitím slitinových prášků, ale i tepelným nebo chemicko-tepelným zpracováním Většina strojních dílů je vyrobena z kompaktních materiálů na bázi železa a železa a mědi.

Slitiny železa a mědi mají vysokou pevnost, odolnost proti opotřebení a houževnatost. Z práškových slitin na bázi mědi se pro výrobu neporézních ložisek široce používají mosazné prášky.

Mezi práškové materiály se speciálními vlastnostmi patří: antifrikční, třecí, porézní, magnetické, vakuové, kontaktní atd. Antifrikční materiály se používají k výrobě porézních kluzných ložisek a bimetalických vložek. Třecí materiály musí mít stabilní koeficient tření, být dostatečně pevné, mít dobrou opotřebitelnost, mít vysokou tepelnou vodivost a odolnost proti korozi. Porézní materiály jsou široce používány pro výrobu kovových filtrů ze železa, mědi, mosazi, bronzu a hliníku. Tyto materiály se používají pro výrobu dílů pracujících za vysokých teplot (lopatky plynových turbín), dále se používají pro sběrače proudu, elektrody baterií a hořáky.

Podstata procesu frézování. Frézování je proces řezání kovu prováděný rotujícím řezným nástrojem při současném lineárním podávání obrobku. Materiál se odebírá z obrobku do určité hloubky pomocí frézy, která se opracovává buď na čelní straně, nebo na obvodu. Hlavním pohybem při frézování je otáčení frézy v (obr. 33). Rychlost hlavního pohybu určuje rychlost otáčení frézy. Pohyb krmení s při frézování dochází k translačnímu pohybu obrobku v podélném směru,

Rýže. 33. Frézovací schémata:

a – válcový, b ac – čelní frézování; 1 – obrobená plocha, 2 – osa otáčení frézy, 3 – obrobená plocha,4—třísky, 5 – obrobek, 6 – řezací nůž.

příčné nebo vertikální směry. Proces mletí je přerušovaný proces. Každý zub frézy odstraňuje přítele s proměnlivou tloušťkou. Frézovací operace lze rozdělit do dvou typů: a) válcové frézování (obr. 33, a); b) čelní frézování (Ois. 33, b a в).

Při válcovém frézování se řezání provádí zuby umístěnými na obvodu frézy a obrobená plocha 1 je rovina rovnoběžná s osou otáčení frézy. 2.

Na Obr. 33 a je znázorněna fréza s přímým zubem. Spolu s přímými zuby se používají frézy se šroubovitými zuby (obr. 34).

Rýže. 34. Frézování válcovou šroubovou frézou: В– šířka frézování,t— hloubka frézování, s— maximální tloušťka řezu

Při čelním frézování (viz obr. 33) se řezání provádí obvodovými a koncovými břity zubů. Tloušťka řezu se zvyšuje směrem ke středu řezu a zmenšuje se v místě, kde řezačka opouští kontakt s obrobkem. Počáteční a konečná tloušťka řezu závisí na poměru šířky obrobku k průměru frézy. Změna tloušťky řezu závisí také na symetrii umístění frézy vzhledem k obrobku. Většina ostatních frézovacích procesů je kombinací válcových a čelních frézovacích metod.

Vlastnosti tvorby třísky při frézování.Proces tvorby třísky při frézování provázejí stejné jevy jako při soustružení. Jsou to deformace, vývin tepla, nánosy, vibrace, opotřebení nástroje atd. Frézování má ale své vlastní charakteristiky. Při soustružení je fréza pod neustálým působením třísek po celé délce řezu. Při frézování je zub během jedné otáčky frézy vystaven třískám jen na krátkou dobu. Zub se po většinu otáčky nezapojuje do řezání, po tuto dobu chladne, což má pozitivní vliv na jeho životnost. Vstup zubu do kontaktu s obrobkem je doprovázen nárazem na jeho řeznou hranu; Nárazové zatížení snižuje trvanlivost zubů; řezačky.

Frézování proti posuvu a podél posuvu.Při frézování válcovými a kotoučovými frézami se rozlišuje frézování nahoru – proti posuvu a frézování dolů – frézování podél posuvu. Když je obvodová rychlost frézy proti směru posuvu (obr. 35, a), proces

Rýže. 35. Frézování proti posuvu (o) a podél posuvu (b)

frézování se nazývá protifrézování. Tloušťka řezu se liší od nuly (v bodě А) na maximální hodnotu, když zub opustí kontakt s obrobkem (v bodě C). Když se směr obvodové rychlosti frézy a rychlost posuvu shodují (obr. 35,6), nazýváme proces frézování „spádové“ frézování. Při této metodě frézování se tloušťka řezu liší od maximální hodnoty v bodě В na začátku vstupu zubu do kontaktu s obrobkem na nulu v bodě А (když zub opustí kontakt s obrobkem).

Horní frézování se vyznačuje tím, že zatížení zubu se postupně zvyšuje, jak se tloušťka řezu mění od nuly na vstupu do maxima na výstupu zubu z obrobku. Zub frézy pracuje zpod kůrky, vylamuje kůru zespodu, fréza „trhá“ obrobek ze stolu, zvedá s ním stůl stroje, zvětšuje mezery mezi stolem a vodítky lože, které při značném zatížení, vede k chvění a zvýšení drsnosti obrobeného povrchu.

Při souvislém frézování je obrobek přitlačován ke stolu, přičemž jsou vybrány existující mezery ve vedeních stolu a lože. Zub frézy začíná pracovat ve své největší tloušťce a je okamžitě vystaven maximálnímu zatížení.

Jednotnostfrézování.Při procesu frézování přímou frézou se zub frézy dostává do kontaktu s opracovávaným obrobkem a ihned jej opouští po celé šířce frézování. Může se stát, že bude v provozu pouze jeden zub ostruhové frézy, to znamená, že zub vpředu již opustil kontakt s opracovávaným obrobkem a zub následující za ním nepřišel do kontaktu. V tomto případě se plocha průřezu řezu bude měnit od nulové hodnoty po maximální hodnotu a poté klesne na nulu nebo z maximální hodnoty na nulu. Řezná síla se bude také nerovnoměrně měnit, a proto bude docházet k nerovnoměrnému periodickému zatížení stroje, nástroje a obrobku. Tento jev se nazývá nerovnoměrné frézování. Na Obr. 36

Rýže. 36. Schéma činnosti jednozubé (konvenční) frézy

Je znázorněno zjednodušené schéma činnosti ostruhové frézy. Fréza konvenčně ukazuje jeden zub. Zub se okamžitě zařezává do obrobku po celé šířce frézování. Řezák zažije šok. S dalším otáčením frézy se bude tloušťka třísky postupně zvyšovat (pozice 2, 3, 4),Zvýší se také řezná síla. Umístění zapnuto4-5Zub frézy současně opouští opracovávaný kov a řezná síla rychle klesá na nulu.

Jak vidíte, zatížení zubu frézy se během procesu řezání dramaticky mění. Čím větší počet zubů se současně zapojí do práce, tím rovnoměrnější bude frézování. Na Obr. Obrázek 37 ukazuje schéma činnosti válcové frézy se šroubovitými zuby. Zub takové frézy se zařezává do

Rýže. 37. Schéma činnosti frézy se šroubovitým zubem

obrobek ne hned po celé délce, ale postupně. V sekci 1-3 Plocha průřezu řezané vrstvy (stínovaná) se zvětšuje, což znamená, že se také zvyšuje řezná síla. Umístění zapnuto 3–4 Plocha průřezu řezané vrstvy a řezné síly jsou konstantní. S dalším pohybem zubu (oddíl 4-6) Plocha průřezu řezané vrstvy a řezná síla se postupně snižují. Změna řezné síly během chodu zubu šroubu tak probíhá plynuleji a v některých oblastech je řezná síla konstantní.

Aby bylo zajištěno rovnoměrné frézování, musí být do práce zapojeny alespoň dva zuby frézy současně. Každý následující zub by měl začít fungovat v okamžiku, kdy ten předchozí začne vycházet z kovu. Pro splnění této podmínky je nutné, aby v okamžiku, kdy se jeden ze dvou zubů dostane do polohy 6, druhý zub byl v poloze 1. To je možné, pokud by vzdálenost mezi dvěma sousedními zuby frézy, měřená podél její osy (axiální rozteč), měla být rovna šířce frézování B (viz obr. 34). Pokud se na práci současně podílí více než dva zuby, musí se axiální krok vejít přes šířku frézování o celé číslo. Nezbytnou podmínkou pro rovnoměrné frézování je rovnost nebo násobek (v celých číslech) šířky frézování В axiální stoupání frézy.

Při čelním frézování vždy dochází k nerovnoměrnému frézování. Čím větší je počet současně pracujících zubů stopkové frézy a čím větší je poměr šířky frézování k průměru frézy, tím větší je rovnoměrnost frézování.

Zařízení fréz a jejich účel

Fréza je vícezubý nástroj, což je rotační těleso, na jehož hlavní ose a někdy i na konci jsou umístěny řezné zuby. Na Obr. Obrázek 38 ukazuje hlavní typy fréz a povrchy, které zpracovávají.

Rýže. 38. Typy fréz a typy frézování:

а– válcový,b –konec, vig-disk,e –drážkované a odříznuté,гиa –terminál

Frézy s břitovými destičkami z tvrdokovu, které nelze brousit. V poslední době dochází ke stále většímu rozšíření

Rýže. 39. Sada fréz s neostřitelnými břitovými destičkami

jsou získány frézy s neostřicími rotačními deskami, které zajišťují vysoký úběr kovu za jednotku času, rychlou a snadnou manipulaci s nástrojem, požadovanou kvalitu obrobené plochy a provozní spolehlivost díky odolnému břitu.

Na Obr. Obrázek 39 ukazuje sadu fréz s neostřitelnými břitovými destičkami: A- konec, b – válcový, v – konec a г—disk, který vám umožní řešit problémy související s frézováním jakéhokoli typu. Pro zajištění požadované axiální rozměrové přesnosti jsou desky instalovány v těle frézy ve třech bodech (obr. 40). Způsob instalace záznamů

Rýže. 40. Tříbodová metoda karbidových břitových destiček

ve třech bodech umožňuje dosáhnout geometricky jednoznačné instalace desky do frézy.

Tvar zubů a prvky. Frézy jsou vyrobeny se špičatými hranami (obr. 41. а) nebo zadní zuby (obr. 41,6). Jsou známy tři typy špičatých zubů: lichoběžníkový tvar (obr. 42,а), parabolický (obr. 42, b) a s dvojitým hřbetem (obr. 42, c). Trapézový zub je určen úhlem.

Rýže. 41. Typy fréz

Rýže. 42. Typy špičatých fréz

Lichoběžníkové zuby se snadno vyrábějí, ale jsou poněkud zeslabené. Parabolický tvar má stejnou pevnost v ohybu všech částí dráhy. Špičaté zuby mají životnost, která je 1,5–3krát vyšší než u fréz se zadními zuby, jsou snadno vyrobitelné a poskytují nízkou drsnost obrobeného povrchu součásti. Zahrocený tvar se používá hlavně pro univerzální frézy. Na Obr. 41,6 znázorňuje frézu s ozubeným zubem. Zadní plocha zubu má křivočarý tvar, obvykle ve formě Archimedovy spirály

Řezné zuby fréz mohou být umístěny jak na válcové ploše, tak na konci. Zub válcové frézy lze přirovnat k jednoduché fréze. Označení povrchů řezných hran a dalších prvků zubů jsou podobná jménům a označení frézy 6 (Obr. 43,2, 3 и 4>. Plocha 1, po které tříska proudí, se nazývá přední plocha zubu.

Rýže. 43. Porovnání tvaru a prvků frézy a zubu frézy

Povrch 4, směřující k řezné ploše při řezání se nazývá zadní plocha zubu. Povrch 5 přiléhající k přednímu a zadnímu povrchu sousedních zubů se nazývá zadní část zubu. Řezná hrana 2 existuje linie tvořená přední a zadní plochou zubu.

Na Obr. Obrázek 44 ukazuje geometrické prvky řezné části frézy. Hlavní úhel čela y může být kladný a záporný (obr. 44, a a b). U U válcových fréz z rychlořezných ocelí se úhel y bere v rozsahu 10-20°, u čelních a kotoučových fréz s tvrdokovem úhel = +5 – -10°.

Hlavní úhel hřbetu аu fréz z rychlořezných ocelí je to 12-30°. U čelních fréz s tvrdokovovými destičkami úhelаrovný 6-15°.

Čelní frézy se také vyznačují svými úhly náběhu a úhlem sklonu hlavního břitu. .U válcových, koncových a kotoučových fréz úhel rovný úhlu sklonu zubu šroubu, tzn. =.Úhel ovlivňuje pevnost a životnost zubu frézy. Roh kolísá od 0 do 15°.

Náběhový úhel (obr. 44) ovlivňuje tloušťku a šířku řezu (při stejném posuvu a hloubce),

Rýže. 44. Geometrické parametry řezné části frézy

na poměru sil součásti působících na frézu, na trvanlivost frézy a jakosti obrobené plochy. Hlavní půdorysný úhel se obvykle považuje za 45-60°. Menší hodnoty úhlu (10–30°) se používají u strojů se zvýšenou tuhostí a odolností proti vibracím.

Pomocný řezný úhel slouží ke snížení tření pomocného řezného břitu na obrobené ploše a u stopkových fréz se bere jako 1-10°. Předpokládá se, že hlavní úhel z hlediska přechodové hrany je 15-30°. Hodnoty geometrických parametrů pro různé frézy a podmínky zpracování jsou uvedeny v referenčních knihách o režimech frézování a v referenční knize technologa.

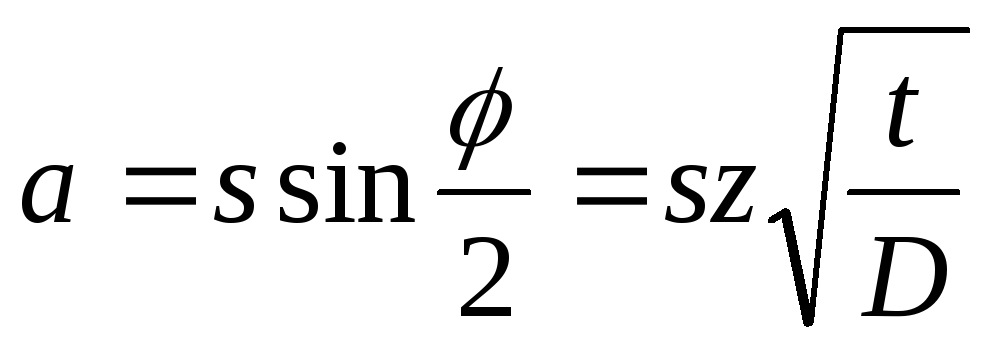

Prvky vrstvy řezu (tloušťka, šířka a průřez). Tloušťka řezu а (obr. 45)

Rýže. 45. Prvky řezané vrstvy při frézování válcovou ostruhovou frézou

při frézování se nazývá vzdálenost mezi dvěma po sobě jdoucími polohami linie dotyku odpovídajících bodů řezných hran dvou sousedních zubů s obrobkem.

Průměrná tloušťka řezu (mm) je určena vzorcem

Šířka řezu b při válcovém frézování je to celková délka kontaktu mezi řeznými hranami frézy a obrobkem. Šířka je rovna součinu délky kontaktu jednoho zubu frézy s obrobkem В počtem řezných zubů r v kontaktu s dílem, tzn. b=Bz“. Šířku řezu (mm) lze určit podle vzorce

Plocha průřezu řezu je určena vzorcem, který je platný pro všechny typy frézování.

Prvky řezného režimu. Řezná rychlost při frézování je délka dráhy (vm), kterou urazí bod hlavního břitu nejvzdálenější od osy otáčení za jednu minutu.

Řezná rychlost (v m/min nebo m/s) může být vyjádřena vzorcem

Při frézování se rozlišují posuvy: na zub, na otáčku a minutový posuv.

Krmivo na zub (sz mm/zub) je velikost pohybu obrobku nebo frézy během otáčení frézy o jeden krok, tj. o úhel mezi dvěma sousedními zuby. Na Obr. 46 ukazuje řezy třísek odstraněných zuby 1, 2, 3, 4. 8, odpovídající krmivu s1S2S3. Ano8.

Rýže. 46. Druhy porcí

Posuv na otáčku (s, mm/ot) je velikost pohybu součásti (nebo frézy) během jedné celé otáčky frézy. Posuv na otáčku se rovná posuvu na zub vynásobenému počtem zubů frézy:

s=szz

kde z— počet zubů frézy.

Na Obr. 46 odpovídá rychlost posuvu na otáčku součtu osmi posuvů na zub.

Minutové podávání (sм. mm/min) je množství pohybu součásti (nebo frézy) během procesu řezání za jednu minutu. Minutový posuv se měří v mm/min:

sм=sn nebo sм=szzn

Když znáte minutový posuv, můžete vypočítat čas potřebný k frézování součásti. K tomu stačí vydělit délku zpracování (tj. dráhu, kterou musí obrobek urazit vzhledem k fréze) minutovým posuvem. Je tedy vhodné posuzovat produktivitu podle hodnoty minutového posuvu.

Hloubka frézování (t) vzdálenost mezi opracovaným a opracovaným povrchem se nazývá (viz obr. 34,38).

Šířka frézování (B) je šířka plochy zpracované jedním pracovním zdvihem.

Na Obr. Obrázek 38 ukazuje příklady označení hloubky a šířky v závislosti na typu práce.

Řezné síly a výkon při frézování.

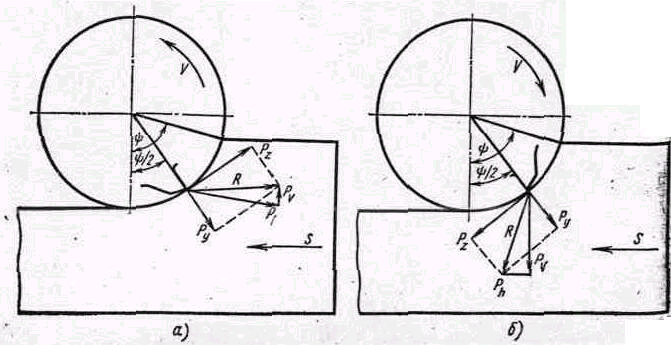

Rve. 47. Složky řezné síly při válcovém frézování

U ostruhové válcové frézy (obr. 47) výsledná řezná síla Рvšechny současně řezající zuby frézy lze rozložit „na obvodovou součástРz,nasměrované tangenciálně k trajektorii bodu na čepeli frézy (kolmo k poloměru) a radiální složceРу,směrované podél poloměrů.

Výsledná síla RPodle pravidla rovnoběžníku jej lze rozložit na dvě vzájemně kolmé složky: vodorovnou a svislou.

Obvodová řezná síla Рzovlivňuje řezný výkon. Horizontální složka řezné sílyРhovlivňuje mechanismus posuvu stolu frézky. Vertikální složka řezné sílyРvmá tendenci přitlačovat stůl při frézování proti posuvu (obr. 47, d), a při frézování podél posuvu (obr. 47,b) —přitlačte stůl k vodicím lištám.

Výkon (W) potřebný k provedení řezného procesu se rovná součinu obvodové složky řezné síly Pzpro řeznou rychlost: