Svařování nerezové oceli pomocí poloautomatu je běžnou metodou vytváření trvalých spojů. Odpovědný proces není snadný a pro dosažení dobrého výsledku je lepší nechat jej provést kvalifikovaným odborníkem.

Materiál, který nerezaví

Do nízkouhlíkové oceli se přidávají různé legující přísady: chrom – minimálně 12%, nikl atd. Chrom při interakci s kyslíkem ze vzduchu vytváří na povrchu velmi tenký oxidový film, který zabraňuje procesu rezivění a působení chemicky agresivního prostředí. Při poškození se obnoví povrchová antikorozní vrstva. Nerezová ocel má své vlastní vlastnosti:

- Nízká tepelná vodivost zabraňuje odvodu tepla z místa svařování. V důsledku toho dochází k přehřívání a hoření kovu a vyhoření legujících prvků.

- Nízký bod tání snižuje náklady na energii.

- Nízká elektrická vodivost vede ke snížení napětí na kovu obrobku, což způsobuje přehřívání a tvorbu popálenin, zejména na tenkých dílech

- Velká tepelná roztažnost deformuje díly při zahřátí.

Materiál s takovými vlastnostmi se obtížně svařuje. Existuje několik metod, jednou z nich je svařování pomocí poloautomatického stroje. Začátečník se může naučit, jak poloautomaticky vařit nerezovou ocel na webu mrmetall.ru.

Spotřební materiál

Pro práci s poloautomatickým strojem budete potřebovat základní materiály – drát, plyn nebo směs plynů.

Elektroda je nahrazena drátem, který automaticky postupuje do pracovní oblasti danou rychlostí. Kvalita spojení závisí na správné volbě vhodných materiálů a nastavení zařízení.

Který plyn zvolit

K ochraně svarové lázně před negativním vlivem vzduchu se používá plyn. Zlepšuje hoření drátu a jeho přilnavost k obrobku bez reakce s roztaveným kovem.

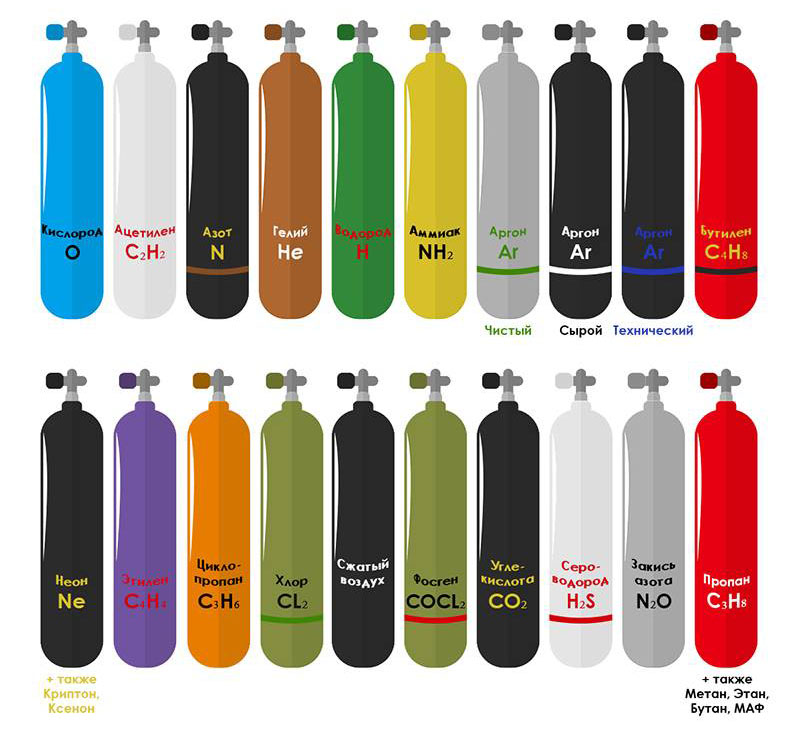

Existují dva způsoby: MIG – svařování s ochranou inertními plyny: argon, helium; MAG – s aktivními plyny: dusík, kyslík, oxid uhelnatý.

Hlavními používanými plyny jsou argon (Ar), oxid uhličitý (CO2) – oxid uhličitý, dusík (N2) a jejich směsi.

V prostředí oxidu uhličitého je poloautomatické svařování nerezové oceli častou možností, protože je ekonomicky dostupnější. V tomto případě se šev ukáže jako neohrabaný kvůli silnému rozstřikování kovu.

Při použití argonu získáte spolehlivý šev, který má krásný tvar. Vysoká cena plynu vyžaduje jeho použití pro výrobky, kde je důležitý vzhled spojení. Poloautomatické svařování nerezové oceli argonem se nejvíce využívá v průmyslu.

Každý plyn ve své čisté formě má pozitivní i negativní vlastnosti. Proto se pro efektivnější proces používají směsi plynů v různých poměrech. Na základě složitosti práce, požadovaného výsledku a materiálových nákladů je zvolena jedna nebo druhá směs plynů.

Nejpoužívanější složení Ar+CO2 v podílech 98 % ku 2 %, 95 % ku 5 %. Bez zvýšených požadavků na typ švu je povoleno zvýšení oxidu uhličitého až o 32%. Procento závisí na tloušťce materiálu, jeho druhu a dalších parametrech. Svařování nerezové oceli v takové ochranné směsi podporuje dobré rozprostření roztaveného kovu a zlepšuje strukturu švu.

Někdy se k argonu přidává 1-5% kyslíku – Ar+O2. To pomáhá snížit poréznost ošetřovaného povrchu a přenos malých kapiček kovu a stabilizuje oblouk.

Výběr drátu

Při svařování je drát jak přísadou, tak spolu s roztaveným kovem vyplňuje šev. Používají se dva typy: práškový a pevný s velmi nízkým obsahem uhlíku a vysokým obsahem křemíku, odolný vůči oxidačnímu prostředí.

Průměr se pohybuje od 0,13 do 6-10 mm. Pro domácí použití se obvykle odebírá drát o průřezu 0,6 a 0,8 mm, pro výrobu, kde se pracuje s výkonnými poloautomatickými systémy, se používá drát s průřezem nad 1,0 mm.

Pro poloautomatické svařování nerezové oceli bez plynu použijte plněný (samostínící) drát. Je to tenká ocelová trubka plněná tavidlem. Když se vrchní vrstva roztaví, tavidlo se uvolní a také chrání zónu svařování před oxidací. Vzniká velké množství strusky, která musí být odstraněna.

K provádění procesu v plynném prostředí a pod tavidlem se používá plný drát, který musí být shodný se zpracovávaným kovem, tzn. vyrobeno z nerezové oceli. Je lepší vzít drát s mírně vyšším obsahem legujících prvků, kvůli jejich vyhoření při vysokých teplotách.

Některé značky svařovacího drátu:

- 0,8x20n9g7t – obsahuje chrom, nikl a mangan;

- 0,6x19n9t – vysoce kvalitní, odolný proti korozi;

- 0,4x19n11m3 – chromnikl s přídavkem křemíku a molybdenu pro odolnost proti mezikrystalické korozi.

Pro omezení tvorby rozstřiků z roztaveného kovu se používá drát menšího průměru než elektroda. Šev je úhledný, ale zároveň se zvyšuje jeho spotřeba.

Některá zařízení jsou vybavena kabelovou hadicí, uvnitř které prochází drát, plyn a proud odděleně od sebe a přivádějí je do svařovací zóny – tzv. svařovací hadice.

Přípravné práce

Před vařením nerezové oceli v poloautomatickém stroji je nutná pečlivá příprava:

- Vyčistěte pracovní povrchy, dokud nebudou lesklé;

- odmastit díly acetonem nebo jakýmkoli organickým rozpouštědlem;

- pokud je tloušťka kovu větší než 4 mm, zpracujte konce tak, aby se mezi nimi vytvořil malý prostor pro vyplnění kovem;

- zahřátí dílů na 100, odstranění přebytečné vlhkosti;

- zahřejte kov na 200, aby se uvolnilo vnitřní pnutí.

Při výrobě se pro odstranění povrchových nečistot: uhlíkové usazeniny, stopy mastnoty, rzi, díly a dráty leptají roztokem kyseliny chlorovodíkové nebo sírové. Poté opláchněte horkou a studenou vodou a osušte.

Průtok plynné směsi při provozním tlaku 0,2 atmosféry pomocí reduktoru je nastaven v rozmezí 6-12 m3/min. Nedodržení těchto ukazatelů snižuje kvalitu švu.

Nastavení proudu a napětí závisí na výkonu zařízení.

Na těchto parametrech závisí hloubka průniku, délka oblouku a tvar svaru. S rostoucím proudem se nanesený svar rozšiřuje a hloubka svařování se snižuje.

Některá nastavení pro poloautomatický svařovací stroj:

Jakmile je zařízení nastaveno a jsou zohledněna všechna doporučení, můžete přistoupit přímo ke svařování.

Aby se zabránilo vzniku deformací a trhlin, je mezi díly po celé délce ponechána mezera pro expanzi. Díly jsou zajištěny svěrákem nebo jiným způsobem a upnuty na několika místech.

Je potřeba začít s minimální spotřebou ochranného plynu. Vypněte podávání drátu a nastavte průtok plynu na provozní režim pomocí ventilu na reduktoru. Poté nasměrujte proud plynu na obrobek a profoukněte jeho povrch doslova za 3-5 sekund.

Na začátku svařování se musíte podívat na šev. Pokud se vytvoří póry, zvyšte přívod plynu, dokud se již neobjeví. Spotřebu plynu je nutné upravit na ekonomický režim. Aby neutrpěla kvalita švu.

Je třeba začít vařit 5–6 mm od okraje, aby se netvořily praskliny. Tryska hořáku by měla být mírně nakloněna dozadu ve směru švu a ve výšce 10-12 mm nad svarem.

Pokud je úhel nakloněn dopředu, šířka svaru se zvětšuje a průnik svařovacího oblouku se snižuje, což je dobré pro tenké plechy.

Rychlost svařování

Rychlost, kterou se elektrický oblouk pohybuje podél svařovacího místa, je řízena svářečem. Příliš vysoká – může způsobit velké rozstřiky a roztavení kovu, přičemž ochranný plyn nestihne uniknout a vytvoří se póry. Nedostatečná rychlost je důvodem změn v pronikání svařovacího oblouku do svařovaných dílů.

Musíte vařit krátkým obloukem – to je, když je vzdálenost mezi koncem drátu a povrchem roztaveného kovu 0,5-1,5 mm. Takto vyvařený šev má správný obrys, hladký a konvexní povrch.

Dalším způsobem svařování tenkých dílů je svařování odtrhávací, tzn. zkraty obloukové mezery. Stiskněte a uvolněte spoušť a postupně vyplňte spoj nitovým švem (válečky).

Pokud má zařízení pulzní funkci, pak je lepší na něm pracovat. K roztavení kovu se používají impulsy generované zkratem ve svařovacím stroji.

Při svařování tenké (do 3 mm) nerezové oceli poloautomatickým strojem veďte trysku hořáku podél švu a vyhněte se příčným pohybům. Jinak existuje možnost, že roztavený kov opustí zónu ochranného prostředí. Je lepší svařovat tenké díly ve svislé poloze, pohybující se shora dolů.

Pokud mají dva obrobky různou tloušťku, ponechte trysku na silnějším. Okamžitým pohybem přesuňte hořák k tenkému obrobku a znovu se vraťte k tlustému. V opačném případě tenký kov vyhoří.

Aby se předešlo vážným závadám při svařování, vyplatí se používat keramické podložky, které jsou samolepicí páskou. Jsou nejvhodnější pro práci s tenkými díly a také v nepohodlných prostorových polohách.

Spojení nerezové oceli s černou ocelí

Svařování takových materiálů se provádí stejnosměrným proudem. Poloha drátu je přísně kolmá k pracovní oblasti.

Nerezový drát musí obsahovat mangan a nikl, např. ESAB OK, Autrod. Speciální přechodový drát nanáší nárazníkovou vrstvu, která spojuje díly.

Při svařování oceli St40 na nerezovou ocel můžete použít drát 08G2S. Tím se po ochlazení zpevní šev mezi dvěma odlišnými kovy. Nejdůležitější v tomto procesu je, že nerezová ocel se nestane příliš tekutou a železný kov nezůstane pevný. Šev je vyroben co nejširší a nejhlubší.

Výhody a nevýhody

Nepochybné výhody poloautomatického svařování nerezové oceli:

- Vysoký výkon v kombinaci s vysoce kvalitním připojením;

- nízké emise kouře, které chrání zdraví a životní prostředí;

- mírné rozstřikování kovu v důsledku automatického podávání drátu;

- všestrannost – můžete svařovat obrobky různých tlouštěk i různé kovy.

Jednou významnou nevýhodou je objemná plynová láhev. Jsou to další náklady na jeho pořízení a nepohodlný pohyb.

Rozšíření metody bylo možné s rozvojem technologie a automatizace procesů. Používá se hlavně v průmyslu pro velkosériovou výrobu. Práce s poloautomatickým svařovacím strojem, i když vyžaduje určité znalosti a dovednosti, stále zůstává jedním z oblíbených druhů zpracování kovů. Více o ovládání svařovacího poloautomatu se dozvíte v našem článku.

V jádru se poloautomatické svařování příliš neliší od klasického svařování elektrickým obloukem. Základem jsou stejné fyzikální a chemické procesy. Mezi elektrodou a pracovní plochou vzniká potenciálový rozdíl, díky kterému vzniká elektrický oblouk. Zahřeje se na teplotu dostatečnou k roztavení kovů.

Jediným podstatným rozdílem je absence elektrod, místo nich je použita speciální svařovací drát, který je navinutý na cívce. Díky tomu svářeč nemusí zastavovat a měnit tyč, když předchozí dojde. Tím se urychlí pracovní proces a šev bude kompletní, bez přerušení.

Chcete-li pracovat s poloautomatickými stroji MIG/MAG, musíte použít ochranné plyny nebo jejich směsi. Zabraňují pronikání atmosférické vlhkosti a dalších prvků obsažených ve vzduchu do svarové lázně.

Obsah

- Technologie svařování

- Jaký plyn se používá pro svařovací poloautomatické stroje?

- Jaký plyn je potřeba pro poloautomatický stroj?

- Kritéria pro výběr plynu pro poloautomatický stroj

Další užitečné věci:

Technologie svařování

Před zahájením práce musíte očistěte oblast svařování od různých nečistot a rzi pomocí speciálních kartáčů nebo brusného papíru. Po dokončení obecné přípravy je přiveden ochranný plyn a teprve poté dojde k zapálení oblouku. Drát se podává pomocí speciálního tlačítka, musí být držen v kolmé poloze vůči základnímu kovu. Vyplatí se také ponechat svařované díly s malou vzájemnou mezerou; velikost mezery je přizpůsobena tloušťce samotného kovu.

Průměr drátu, mm

Tloušťka dílu, mm

Svařovací proud, A

Rychlost svařování, m/h

Prodloužení elektrody, mm

Spotřeba plynu, l/min

Jaký plyn se používá pro svařovací poloautomatické stroje?

Samotný plyn používaný při automatickém svařování se dělí na dva typy: inertní a aktivní, který se používá jako tavidlo. Jaký je rozdíl?

Aktivní plyn ovlivňuje složení samotného švu, protože během svařování mění své fyzikálně-chemické parametry. Ochranný plyn neproniká tak hluboko do složení svaru, ale chrání svarovou lázeň a nedokončený šev před oxidačními procesy. To je důležité pro hliník a jeho slitiny, protože tento kov rychle oxiduje.

К inertní plyny souvisejí argon (Ar) a helium (He)při společném použití to zvyšuje stabilitu oblouku a jeho tepelnou sílu. Aktivní skupina mnohem více, zahrnuje dusík (N), oxid uhličitý (CO2), kyslík (O2) a další.

Některé plyny, bez ohledu na jejich druh, mohou být použity samostatně, zatímco některé se používají pouze ve směsi s jinými plyny.

Jaký plyn je potřeba pro poloautomatický stroj?

Je nutné vybrat plyn na základě specifik jeho vlastností a toho, jaký druh kovu je třeba svařovat. Podívejme se na nejdůležitější charakteristiky nejoblíbenějších plynů.

Dobrá volba pro práci samostatně, lze jej bezpečně používat v čisté formě bez nečistot, zatímco kov je hluboce roztaven. Použitím tohoto plynu lze použít svařování krátkým obloukem a svařování plněným drátem. Oxid uhličitý má značnou nevýhodu – nestabilní hoření oblouku, takže je docela obtížné zbavit se rozstřiků během procesu svařování.

Argon je jedním z nejoblíbenějších plynů pro svařování, používá se samostatně i ve směsích s jinými plyny. Argon sám o sobě je inertní plyn, díky tomu svařuje i žáruvzdorné a chemicky aktivní kovy. Tento plyn vytváří hluboké a tenké svary díky své nízké tepelné vodivosti.

Kyslík se často mísí s jinými plyny (argonem nebo oxidem uhličitým), což zaručuje vysokou úroveň „smáčivosti“ a proudění.

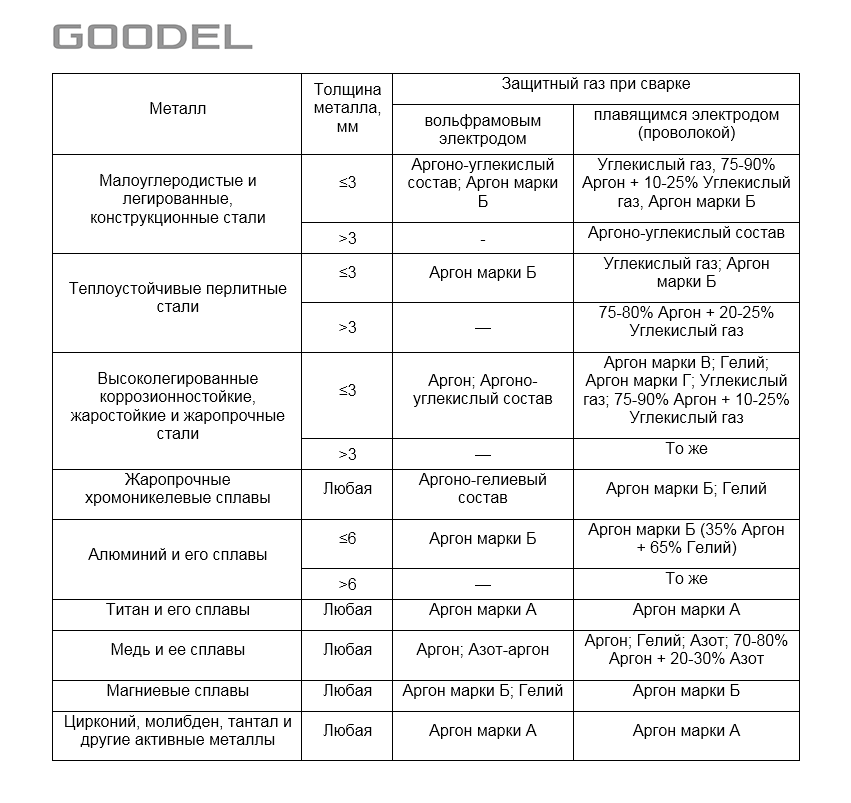

Doporučené ochranné plyny pro svařování různých kovů

Poloautomatické svařování se nejčastěji provádí pomocí směsí plynů, ale která směs je pro poloautomatický stroj lepší, by měla být vybrána na základě nezbytných vlastností každého:

Složení argon-oxid uhličitý (Ar – 75-90 % + CO2 – 10-25 %) — inertní aktivní médium, snižuje rozstřikování kovu, zabraňuje tvorbě pórů, poněkud zvyšuje stabilitu oblouku a spolehlivost ochrany svařovací zóny v přítomnosti průvanu, zlepšuje tvorbu švu při svařování tenkých plechů ;

Složení argon-helium (40 % + 60 %) — ochranné prostředí, zvyšuje tepelnou sílu oblouku a stabilitu jeho spalování, díky tomu se získá široký šev;

Směs argonu a kyslíku (95-99 % + 1-5 %) — inertní aktivní médium pro nízkolegované a legované oceli, snižuje kritický proud, zabraňuje tvorbě pórů, zlepšuje tvar svaru;

Směs oxidu uhličitého a kyslíku (CO2 + O2) – aktivní prostředí zvyšující výkon poloautomatického stroje. Tato směs má vysokou oxidační schopnost, poskytuje hlubokou penetraci a dobrý tvar a chrání šev před porézností.

Kritéria pro výběr plynu pro poloautomatický stroj

Při výběru požadované směsi nebo homogenního média byste měli věnovat pozornost svým individuálním požadavkům. Výběr bude záviset na typ konstrukčního materiálu svařovaných obrobků, tloušťka vytvářeného švu a průměr drátu.

Pro přesný výběr požadované směsi plynů Stojí za to odkázat na tabulky, ve kterých jsou pro každý kov nebo slitinu uvedeny kompozice určené pro práci s nimis přihlédnutím k hloubce svarové lázně a dalším charakteristikám.

Některé plyny navíc poskytují další efekty. Například plyny oxidu uhličitého zajišťují minimální rozstřikování přídavného kovu, takže je vhodné svařovat s jejich pomocí stropní švy. A také je to dobrá prevence úrazů typických pro svářeče způsobených rozstřikem roztaveného kovu.