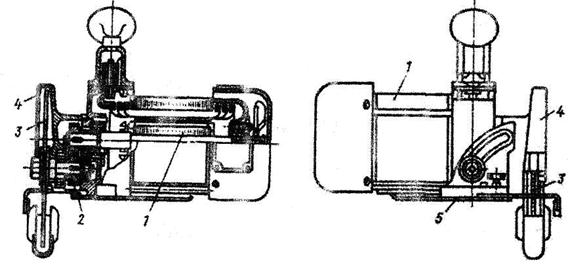

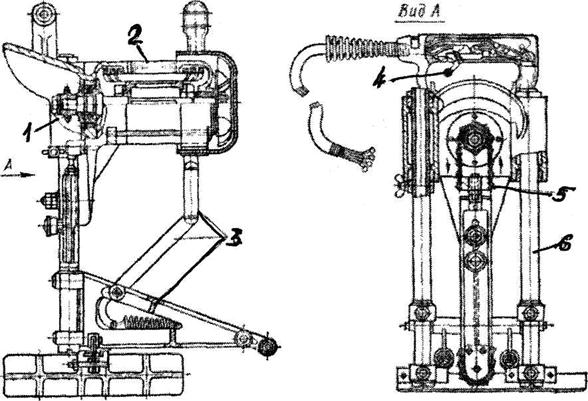

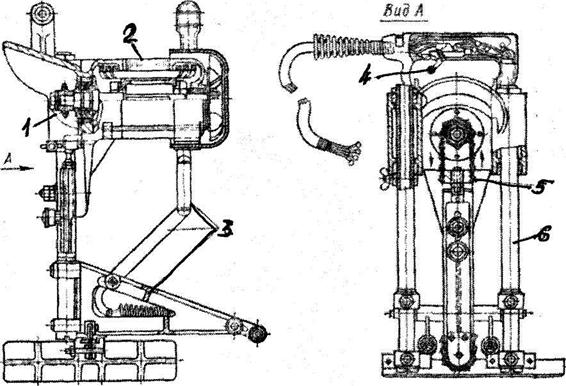

Rýže. 13.31 Okusovači (a)

a řezná hlava nože

nůžky (b).

Pro stříhání hladkých i vlnitých plechů, kování a jiných materiálů, stříhání, nožové, drážkovací, kotoučové a pákové nůžky s elektrickými,

pneumatický nebo hydraulický pohon. Nejpoužívanější ve stavebnictví jsou vysekávací a střižné nůžky vhodné pro stříhání kovu do tloušťky 4 mm, zatímco např. kotoučové nůžky

nůžky jsou schopny stříhat kov o tloušťce maximálně 1 mm.

Pracovní tělo řezací nůžky (obr. 13.31, ) slouží jako posuvník 3 s razníkem 2 upevněným v něm, provádějícím vratný pohyb z elektrického nebo pneumatického motoru přes převodovku (není znázorněna na obr. 13.31, a), excentrický hřídel 5 a ojnici 4. Proces řezání využívá principu sekání. Při řezání listového materiálu „od okraje“ se tento vloží do štěrbiny mezi matricí 7 a razníkem 2, načež se motor zapne a jako štěrbina se vyřízne o šířce rovné průměru pracovní části. razníku se stroj pohybuje po obrysu označeném pro řezání. Při každém úderu razníku se odebírají třísky ve tvaru půlměsíce. Při vyřezávání poklopů a oken uprostřed polotovaru listu se nejprve na okraji vyříznutého obrysu vyvrtá otvor, do kterého se vloží držák s matricí, poté pracují podle schématu popsáno výše. Prostřihovače zajišťují přesné řezání, čisté řezy a rovné hrany. Typ střižných nůžek jsou ořezávače hran určené k přípravě hran dílů pro svařování.

Nůž nůžky určený pro řezání plechu převážně od okraje plechu. Pohonná část nožových nůžek je sjednocena s řezacími nůžkami. Řezná hlava se skládá z pohyblivého 8 (obr. 13.31, b) a stacionární б nože zajištěné příslušně v jezdci a na svitku 7. Kov se řeže v důsledku vratného pohybu pohyblivého nože při ručním podávání během jeho volnoběhu. Pevné nože mohou být nakloněny, jak je znázorněno na obr. 13.31, b nebo břitem kolmým ke směru pohybu pohyblivého nože. V druhém případě je síla ručního posuvu snížena. Rychlost řezání nožových nůžek je vyšší než u prostřihovačů. Produktivita (m/min) nožových nůžek je určena vzorcem:

kde K je návratový koeficient (K= 0,7. 0,9); п – frekvence dvojitých zdvihů pohyblivého nože za minutu; e – excentricita excentrického hřídele, mm, / – koeficient zohledňující pružnou deformaci částí hlavového mechanismu, mm (/” = 1,1 mm); P – úhel mezi břity nožů ve svislé rovině, stupně.

Pro řezání trubek do průměru 1200 mm a zpracování zkosení na jejich koncích pro svařování, řezačky trubek s pracovním nástrojem v podobě

řezačky, abrazivní řezné kotouče, kotouče, nože a čepele pásky.

Řezačky trubek s řeznými nástroji mají elektrický nebo pneumatický motor o výkonu 0,6 kW a pracovní hlavu s čelní deskou a k ní připojené řezačky. K potrubí je připevněna čelní deska s otvorem ve střední části. Trubka se zpracovává otáčením čelní desky a radiálním podáváním fréz. Řezačky trubek tohoto typu do hmotnosti 26 kg zpracovávají trubky z uhlíkové oceli o průměru 15 a 20 mm s tloušťkou stěny 245 mm. Řezačky trubek s pracovním nástrojem v podobě brusného kotouče pro opracování trubek o průměru 273 až 5 mm s tloušťkou stěny do 25 mm jsou vyráběny nejčastěji na bázi elektrických ručních úhlových brusek upevněných na speciálních vozíky, které se odvalují po obvodu trubky.

Pro dokončování povrchů a hran kovových dílů se používají škrabky se stejným pracovním nástrojem, vykonávající vratný pohyb s rozpětím cca 20 mm a frekvencí 20 Hz. Pohon je elektrický nebo pneumatický s mechanismem excentrického měniče. K čištění těžko přístupných kovových povrchů a hran slouží vibrační čistící kladiva s pracovním nástrojem v podobě dláta (dláta na čištění) a svazkem ocelových pohyblivých jehel zabudovaných do mezipístu, na který se působí. úderníkem (kladiva na odizolování paprsků), se používají. Nejpoužívanější jsou pneumatická stahovací kladiva s energií úderu od 1 do 8 J a frekvencí úderu 60 Hz.

13.8 Stroje na zpracování dřeva.

|

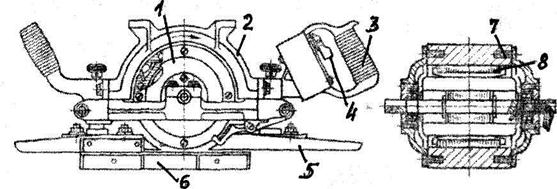

Rýže. 13.32 Elektrická kotoučová pila na dřevo:

1 – elektromotor; 2 – převodovka; 3 – pila; 4 – pouzdro; 5 – základna.

Při zpracování dřeva se ručními stroji provádějí tyto operace: řezání, sekání, hoblování, broušení, vrtání. Všechny tyto mechanismy jsou zpravidla poháněny elektrickým pohonem.

Pro vrtání dřeva se používají stejné stroje jako pro vrtání kovu.

Elektrické kotoučové pily se používají pro řezání řeziva do tloušťky 60 mm (obr. 13.32) Elektromotor je upevněn na speciální základně, která se může snadno pohybovat po zpracovávaném materiálu. Hloubka řezu závisí na průměru pilového kotouče a nastavuje se zvednutím nebo spouštěním motoru vzhledem k základní ploše. Základna elektrické pily může být instalována pod úhlem k ose motoru a dřevo je řezáno pod úhlem.

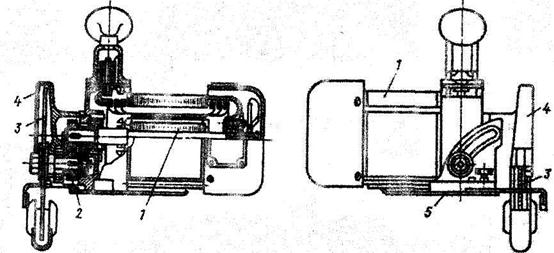

Rýže. 13.33 Elektrická řetězová pila:

1 – spínač; 2 – vertikální tubus; 3 – hnané řetězové kolo;

4 – pilový řetěz; 5 – hnací řetězové kolo; 6 – elektromotor; 7 – rukojeť.

Pily jsou vybaveny pohyblivými pružinovými bezpečnostními kryty. V závislosti na provedení se tyto pily dodávají s převodovkou nebo bez ní. Průměr pil se pohybuje od 160 do 200 mm, rychlost řezání 25 – 30 m/s a výkon 0,5-0,8 kW.

Hlavní nevýhodou kotoučových pil je, že průměr pily musí být trojnásobek hloubky řezu, takže pro velké hloubky jsou zapotřebí velmi velké průměry pilových kotoučů, které je nutné instalovat na stacionární stroje, což není vždy vhodné na staveniště.

Pro příčné řezání dřeva se používají řetězové pily (obr. 13.33). Tyto pily jsou poháněny elektromotorem nebo spalovacím motorem. Pracovním tělesem je nepřetržitý řetěz, na

ke kterým jsou řezáky připojeny. Řetěz namontovaný na vodicí liště je poháněn řetězovým kolem namontovaným na převodovce Rychlost řezání je 5-6 m/s, hmotnost 9-19 kg, výkon pohonu 1-1,5 kW.

Pro hoblování dřeva se používají elektrické hoblíky (obr. 13.34), u kterých jsou pohonem jednofázové elektromotory s dvojitou izolací a třífázové asynchronní motory s rotorem nakrátko. Rotor je vyroben ve formě bubnu s noži. Rýže.

Rýže. 13.34. Elektrický hoblík:

1 – elektromotor; 2 – pouzdro; 3 – rukojeť; 4 – spínač;

5 – deska; 6 – vodítka; 7 – nožový buben; 8 – rotor

Elektrický hoblík lze namontovat dnem vzhůru na pracovní stůl, což umožňuje jeho použití jako stolní hoblík. Řezná rychlost je 18–35 m7s, výkon 0,3–0,6 kW.

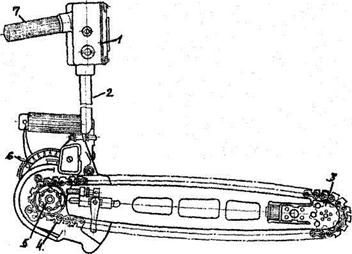

Rýže. 13.35 Elektrická řezačka.

Při provádění tesařských prací ve stavebnictví je často nutné vyrobit zápichy a drážky do dřeva. K tomuto účelu slouží elektrické sekací špičky (obr. 13.35) Pracovním tělesem je nekonečný řetěz s frézami 5, poháněný elektromotorem 2 přes hnací ozubené kolo 1. Elektromotor spolu s řetězem je uložen na dvou vertikálních vedeních b, což umožňuje zakopat pracovní prvek do materiálu. Zvedání a spouštění se provádí pákovým systémem 3. K zapnutí a vypnutí slouží vypínač. 4. Největší hloubka sekání je 160 mm, průřez vyřezané drážky 20 x 60 mm, výkon 0,8 kW, hmotnost 10-21 kg.

13.9 Bezpečnostní otázky

1. Co je ruční stroj?

2. Jaké pohony jsou u ručních strojů? Výhody a nevýhody těchto pohonů.

3. Popište mechanismy zapínání a vypínání ručních strojů.

4. Co je to šok-impulzní mechanismus?

5. Uveďte klasifikaci ručních strojů podle konstrukčních schémat.

6. Popište schémata zapojení strojů pro řezání kovu a čištění svarů.

7. Popište princip činnosti rázových utahováků.

8. Které stroje jsou ruční? Uveďte jejich klasifikaci podle principu činnosti, charakteru pohybu pracovního tělesa, provozního režimu, účelu a rozsahu použití, typu pohonu, provedení. Jak jsou indexovány ruční stroje?

9. Popište třídy ochrany ručních elektrických strojů. Jaké požadavky musí splňovat ruční stroj?

10. Jaké stroje se používají k výrobě otvorů do různých materiálů? Jak jsou konstruovány, jak fungují a jaké jsou hlavní parametry ručních vrtaček rotačních a příklepově rotačních; ruční elektromechanické, elektromagnetické a pneumatické příklepové vrtačky. Uveďte typy vrtáků používaných ve vrtačkách a popište je. Jakými pracovními nástroji jsou vrtací kladiva vybaveny?

11. Jaké stroje se používají pro upevňování výrobků a montáž konstrukcí? Jak jsou navrženy, jak fungují a jaké jsou hlavní parametry rázových a rázových utahováků, šroubováků, závitořezných strojů; práškové, pneumatické hřebíkovačky, elektromagnetická a nýtovací kladiva?

12. Jaké stroje se používají k ničení odolných materiálů? Jak jsou strukturovány, jak fungují a jaké jsou jejich hlavní parametry? S jakými pracovními nástroji se dodávají?

13. Jaké stroje se používají pro práci na zemi? Jak fungují, jak fungují a jaké jsou hlavní parametry pneumatických razníků a půdních válců?

14. Jaké stroje se používají k broušení materiálů? Jak jsou navrženy, jak fungují a jaké jsou hlavní parametry pneumatických a elektrických brusek, strojů s ohebným hřídelem, plošných brusek a pásových brusek? Proč a jak stabilizují rychlost otáčení pracovního tělesa brusky? Jaké pracovní nástroje jsou dodávány s bruskami? Popiš je.

15. Jaké stroje se používají k řezání, čištění povrchů a opracování hran materiálů? Jak fungují, jak fungují a jaké jsou hlavní parametry děrovacích a střižných nůžek, řezaček trubek a kladiv? Jaké pracovní nástroje jsou k těmto strojům dodávány?

16. Jaké stroje se používají k řezání, drážkování a hoblování materiálů? Jak fungují, jak fungují a jaké jsou hlavní parametry kotoučových, řetězových a pilových pil, drážkovaček, frézek, rýhovačů a hoblíků? Jaké pracovní nástroje jsou k těmto strojům dodávány?

17. Jaké vlastnosti řízení dřevoobráběcích strojů souvisí se zajištěním jejich bezpečného provozu?

Líbil se vám článek? Přidejte si ji do záložek (CTRL+D) a nezapomeňte ji sdílet se svými přáteli:

Mnoho výrobků, na kterých musí truhláři pracovat, má zakřivené povrchy. Jsou to např. různé násady na nářadí, násada sekery apod. Jsou poměrně náročné na kompletaci. Nejprve si musíte vybrat správný materiál: dřevo s uzly, křížově vrstvené, zkroucené dřevo se špatně zpracovává; za druhé je nutné pečlivě označit obrobek a pečlivě zpracovat povrch. Při označování výrobku je nutné vzít v úvahu směr kresby dřeva. Obrobek nesmí být umístěn tak, aby v jeho úzkých místech svíral směr vláken dřeva a jeho podélná osa velký úhel.

Pro přesnější označení obrobku je nejlepší použít šablony. Šablony se vyrábí z lepenky, překližky, plastu, kovu a platí jedno pravidlo: šablona pro opakované použití by měla být z tvrdšího materiálu. Obecně platí, že zpracování dílů a výrobků se zakřiveným povrchem takové operace zahrnuje.

Označení šablony. Šablona se přitlačí k obrobku pomocí svorek, přibije se a obrysy se obkreslí tužkou. Při umístění šablony na povrch obrobku je třeba vzít v úvahu směr vláken dřeva a možné vady (praskliny, suky, trhliny, otřepy atd.).

Řezání obrobku. Obrobek se vyřízne lukovou pilou s úzkým ostřím, na pásové pile nebo přímočaré pile. V hromadné výrobě se zakřivené hrany opracovávají pomocí šablony a prstence na frézce.

Opracování hran a zaoblení rohů dláty. Materiál se řeže nebo odstraňuje úderem do dláta paličkou nebo dlátem bez paličky s použitím určité síly. V tomto případě je nutné vzít v úvahu směr vláken, neustále sledovat práci podél značkovacích linií a hodnotit konvexní a konkávní tvary očima.

Povrchová úprava rašplí. Drobné nerovnosti odstraňte rašplí. Směr pohybu nástroje je napříč vlákny nebo pod mírným úhlem k nim. Při zpracování je vhodné provádět plynulé pohyby, jako byste uchopili součást.

Dokončení povrchů pilníkem. Pilníky se používají k čištění hrubých míst po zpracování rašplí.

Broušení povrchů. Jedná se o závěrečné čištění produktu. Nejprve je část zpracována brusným papírem ve formě pásky na plátně (přes vlákna, postupně pokrývající všechny strany v půlkruhu). Nakonec se povrch očistí brusným papírem na podložce a pohybuje se po vláknech. Po takovém zpracování by rizika ze souborů neměla být patrná.

Otázka č. 3. Požadavky na bezpečnost práce při práci na vrtačce

- Stroj zapínejte pouze se svolením učitele

- Nepokládejte nástroje na desku stroje

- Zkontrolujte spolehlivost upevnění sklíčidla na vřetenu, vrtáku ve sklíčidle a obrobku ve svěráku

Druhy a možné příčiny poranění při vrtání

Poškození rukou (modřiny, řezné rány)

-špatné upevnění vrtáku ve sklíčidle

-nedostatek děrování v místě vrtání

-špatná fixace obrobku

-rovina vrtání není kolmá k vrtáku

-odstranění třísek prsty

Vstupenka číslo 14

Otázka č. 1. Druhy tesařských spojů.

Všechny tesařské spoje lze rozdělit na rozebíratelné a trvalé. Rozebíratelné například zahrnuje šroubové spojení pomocí speciálních armatur. Trvalé spojení se obvykle provádí pomocí hřebíků, šroubů nebo lepidla. Mnoho speciálních spojů je navíc vyztuženo lepidlem. Při výrobě nábytku se používají obě spojení v závislosti na účelu výrobků.

1). Spojení na hřebících libovolné délky. Někdy chybí hlavičky nehtů. Aby se spojované díly nerozdělily, jsou v nich předvrtány o něco menší otvory pro hřebíky.

2). Spojení hřebíky a lepidlem. Tato metoda se používá pro výrobu panelových konstrukcí. Okraje dílů jsou spojeny. Zatlučou se do nich hřebíky, ukousnou se hlavičky a okraje se spojí „nasucho“. Poté se spoj rozebere, na okraje se nanese lepidlo, spoj se srazí a zajistí do svorek.

3). Spojení pomocí šroubů. Pomocí šroubů můžete díly pevně spojit. Šrouby lze zašroubovat do měkkého dřeva bez předvrtání. Pro šrouby jsou však zpravidla vyvrtány otvory.

4). Spojení lepidlem. Toto je jeden z hlavních typů připojení. V tesařství se tímto způsobem spojování spojují hladké povrchy s podobnými povrchy. Poté jsou díly pevně stlačeny pomocí různých zařízení (ve svorkách pracovního stolu, ve svorkách, ve svorkách). Dobře slícované suché plochy jsou slepeny k sobě.

5). Spojení s hroty a lepidlem. Tato metoda je nejodolnější a nejspolehlivější. Je také nejobtížnější, protože vyžaduje speciální dovednosti. Lepidlo se nanáší jak na stěny hrdla otvoru, tak i na hroty.

Výběr typu připojení při ručním vytváření produktu. Při plánování práce na výrobcích, u kterých jsou všechna připojení provedena ručně pomocí vrtačky nebo vrtačky, musíte vybrat to nejlepší připojení z mnoha možností. Chcete-li to provést, musíte si položit několik otázek a najít na ně odpovědi. Je nutné, aby spoj měl dostatečnou pevnost a byl snadno proveditelný. Měli byste vzít v úvahu dostupnost potřebných nástrojů, usilovat o hospodárné využití materiálů a také zajistit, aby následné dokončení produktu bylo možné provést bez dalšího zpracování.

Líbil se vám článek? Přidejte si ji do záložek (CTRL+D) a nezapomeňte ji sdílet se svými přáteli: