Koncepce příspěvku na zpracování. Strojní součásti zpracovávané na kovoobráběcích strojích jsou vyráběny z odlitků, výkovků, kusů válcovaného kovu a dalších polotovarů. Díl získá požadovaný tvar a rozměry poté, co se z obrobku odřízne veškerý přebytečný materiál nebo, jak se říká, přídavky získané při jeho výrobě.

Příspěvek (obecně) je vrstva kovu, která musí být odstraněna z obrobku, aby se díl získal ve své konečné konečné podobě.

Některé díly se zpracovávají postupně na několika strojích, na každém z nich se odebere pouze část celkového přídavku. Například díly, jejichž diametrální rozměry musí být velmi přesné a jejichž povrchy musí mít velmi nízkou drsnost, se opracovávají nejprve na soustruzích a nakonec na bruskách.

Vrstva kovu odstraněná na soustruhu se nazývá pažba pro otáčení. Při zpracování válcových dílů existují: boční přídavek a přídavek průměru. Přídavek na průměr se rovná dvojnásobku bočního přídavku. Lze jej definovat jako rozdíl průměrů ve stejném úseku před a po zpracování.

Část kovu odebraná (odříznutá) z obrobku při jeho zpracování se nazývá hobliny.

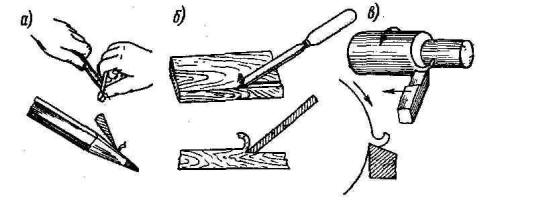

Klín je základem každého řezného nástroje. Řezné nástroje používané při zpracování dílů na strojích, zejména soustruzích, jsou velmi rozmanité, ale podstata jejich práce je stejná. Každý z těchto nástrojů je klín, jehož struktura a funkce jsou obecně známé.

Nůž, kterým brousíme tužku, má v průřezu klínovitý tvar. Tesařské dláto je také klín s ostrým úhlem mezi jeho stranami.

Nejčastěji používaným nástrojem při zpracování součásti na soustruhu je fréza. Klínovitý tvar má i průřez pracovní částí frézy.

Rýže. č. 1 Klín jako základ každého řezného nástroje

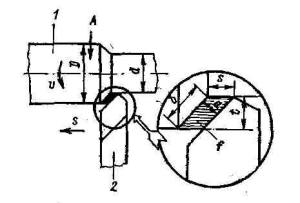

Řezné pohyby při soustružení. Obrázek 2 schematicky znázorňuje soustružení dílu 1 frézou 2. V tomto případě se díl otáčí podél šipky υ a fréza se pohybuje podél šipky s a odebírá z dílu třísky. Prvním z těchto pohybů je hlavní. Vyznačuje se řeznou rychlostí. Druhý pohyb – posuvný pohyb.

Rýže. č. 2 Pohyby a řezné prvky při soustružení

Rychlost řezání. Každý bod obráběné součásti na povrchu (obr. 2), například bod A, urazí určitou vzdálenost za jednotku času, například jednu minutu. Délka této dráhy může být větší nebo menší v závislosti na počtu otáček dílu za minutu a jeho průměru a určuje řeznou rychlost.

Rychlost řezání je délka dráhy, která projde za jednu minutu od bodu obrobené plochy součásti vzhledem k řezné hraně frézy. Řezná rychlost se měří v metrech za minutu a označuje se písmenem υ. Pro stručnost místo slov „metry za minutu“ napište m / min.

Řezná rychlost při soustružení se zjistí podle vzorce

kde υ je požadovaná řezná rychlost vm/min; π – poměr obvodu k jeho průměru, rovný 3,14; D – průměr povrchu obrobku v mm; n je počet otáček součásti za minutu. Součin πDn ve vzorci je nutné vydělit 1000, aby byla nalezená řezná rychlost vyjádřena v metrech. Tento vzorec zní takto: řezná rychlost se rovná součinu obvodu obrobku a jeho počtu otáček za minutu, děleno 1000.

směny. Pohyb frézy během řezání může v závislosti na provozních podmínkách probíhat rychleji nebo pomaleji a je charakterizován, jak bylo uvedeno výše, posuvem.

Podáním je velikost pohybu frézy na otáčku obrobku. Posuv se měří v milimetrech na otáčku součásti a označuje se písmenem s (mm/ot.).

Podání se volá podélný, pokud se fréza pohybuje rovnoběžně s osou obrobku, a příčnýkdyž se fréza pohybuje kolmo k této ose.

Hloubka řezu. Fréza při pohybu odebírá z dílu vrstvu materiálu, jejíž tloušťka je charakterizována hloubkou řezu.

Hloubka řezu je tloušťka odebrané vrstvy materiálu, měřená kolmo k obrobené ploše součásti. Hloubka řezu se měří v milimetrech a označuje se písmenem t. Hloubka řezu pro vnější soustružení je poloviční oproti rozdílu průměrů obrobku před a po průchodu frézy. Pokud tedy průměr součásti před soustružením byl 100 mm a po jednom průchodu frézy se stal 90 mm, znamená to, že hloubka řezu byla 5 mm.

Řez, jeho tloušťka, šířka a plocha. V důsledku zbytkové deformace třísek, ke které dochází při procesu jejich vzniku, je jejich šířka a zejména tloušťka větší než rozměry b a a na Obr. 2. Délka čipu se ukáže být menší než odpovídající velikost obrobené plochy povrchu součásti. Plocha ƒ stínovaná na Obr. 2 a nazývá se řez, neodráží v tomto případě průřez odebraných třísek.

Řezem je průřez kovové vrstvy odebrané při dané hloubce řezu a posuvu. Rozměry řezu jsou charakteristické jeho tloušťkou a šířkou.

Tloušťka řezu je vzdálenost mezi krajními body pracovní části řezné hrany frézy. Šířka řezu se měří v milimetrech (mm) a označuje se písmenem b. Čtyřúhelník stínovaný na Obr. 2 znázorňuje oblast řezu.

Řezná plocha se rovná součinu posuvu a hloubce řezu. Plocha řezu se měří v mm², označuje se písmenem ƒ a určuje se podle vzorce ƒ = st, kde ƒ je hloubka řezu v mm.

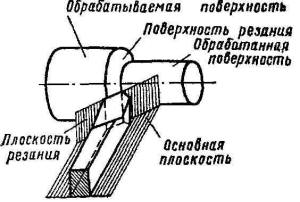

Plochy a roviny během procesu řezání. Na obrobku se při odstraňování třísek z něj frézou rozlišují plochy: obrobek, obráběná plocha a řezná plocha (obr. 3).

Rýže. 3. Plocha a rovina při procesu řezání

Zpracováno povrch je povrch, ze kterého se odstraňují třísky.

Ošetřený povrch je povrch součásti získaný po odstranění třísek.

Řezná plocha je povrch vytvořený na obrobku přímo řeznou hranou frézy.

Pro určení úhlů řezu jsou stanoveny následující pojmy: rovina řezu a hlavní rovina.

Řezací rovina nazývaná rovina tečná k řezné ploše a procházející řeznou hranou frézy.

Hlavní povrch nazývaná rovina rovnoběžná s podélným a příčným posuvem. Shoduje se s nosnou plochou frézy.

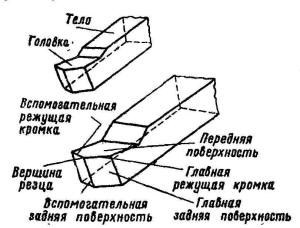

Části frézy a prvky její hlavy. Fréza (obr. 4) se skládá z hlavy, tzn. pracovní část a tělo, které slouží k zajištění frézy.

Rýže. 4. Části frézy a prvky její hlavy.

Povrchy a další prvky frézovací hlavy jsou označeny následujícími názvy.

Přední plocha frézy nazývá se povrch, po kterém třísky proudí.

Zadní plochy frézy se nazývají povrchy směřující k obrobku a jeden z nich se nazývá hlavní a ostatní pomocný.

Řezné hrany řezačka jsou čáry tvořené průsečíkem přední a zadní plochy. Řezná hrana, která vykonává hlavní řeznou práci, se nazývá hlavní Druhá řezná hrana frézy se nazývá pomocný.

Z Obr. Na obr. 4 je vidět, že hlavní zadní plocha řezného nástroje je plocha přiléhající k jeho hlavnímu řeznému břitu a pomocná plocha přiléhá k pomocnému řeznému břitu.

Horní část frézy se nazývá spojnice hlavní a pomocné hrany. Hrot frézy může být ostrý, plochý nebo zaoblený.

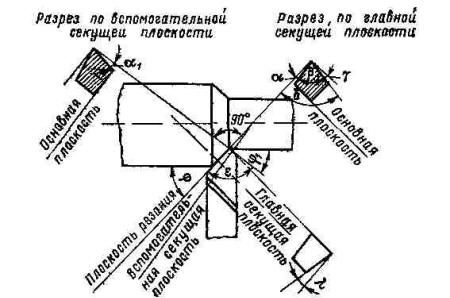

Úhly frézy. Hlavními úhly frézy jsou úhel hřbetu, úhel čela, vrcholový úhel a úhel řezu. Tyto úhly se měří v hlavní řezné rovině (obr. 5).

Hlavní řezná rovina existuje rovina kolmá k hlavnímu břitu a hlavní rovině.

Hlavní úhel hřbetu je úhel mezi hlavní hřbetní plochou frézy a rovinou řezu. Tento úhel se označuje řeckým písmenem α (alfa). Bodový úhel se nazývá úhel mezi přední a hlavní zadní plochou frézy. Tento úhel se označuje řeckým písmenem β (beta).

Přední úhel je úhel mezi přední plochou frézy a rovinou vedenou hlavním ostřím kolmou k rovině řezu. Tento úhel je označen písmenem γ (gama).

Úhel řezání volána mezi čelní plochou frézy a rovinou řezu. Tento úhel se označuje řeckým písmenem δ(delta)>

Rýže. 5. Úhly soustružnických nástrojů.

Kromě uvedených se rozlišují následující úhly řezu: pomocný úhel náběhu, úhel hlavního náběhu, úhel pomocného náběhu, vrcholový úhel frézy a úhel sklonu hlavního břitu.

Pomocný úhel hřbetu je úhel mezi povrchem vedlejšího boku a rovinou procházející sekundárním břitem kolmým k hlavní rovině. Tento úhel se měří v pomocné řezné rovině kolmé k pomocné řezné hraně a hlavní rovině a je označen α¹.

Hlavní půdorysný úhel se nazývá úhel mezi hlavním břitem a směrem posuvu. Tento úhel se označuje písmenem φ (phi).

Pomocný půdorysný úhel nazývá se úhel mezi vedlejším břitem a směrem posuvu. Tento úhel je označen φ¹.

Vrcholový úhel je úhel, který svírá průsečík hlavního a vedlejšího břitu. Tento úhel se označuje řeckým písmenem ε (upsilon).

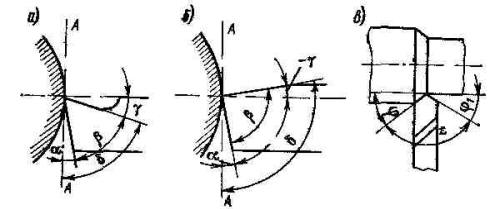

Zjednodušený obrázek úhlů frézy, přijatý v praxi, je na Obr. 6, aab (přímka AA – rovina řezu). Na Obr. 6, c ukazuje úhly frézy v půdorysu.

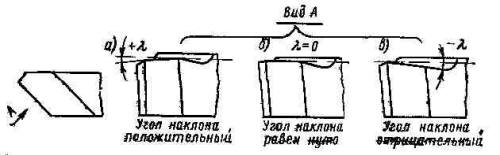

Hlavní řezná hrana frézy může svírat různé úhly sklonu s čárou vedenou špičkou frézy rovnoběžně s hlavní rovinou (obr. 7).

Rýže. 6. Zjednodušené znázornění úhlů soustružnických nástrojů.

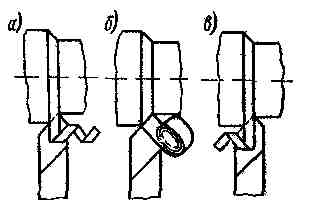

Úhel sklonu měřeno v rovině procházející hlavním ostřím kolmé k hlavní rovině a je označeno řeckým písmenem λ (lambda). Tento úhel je považován za kladný (obr. 7, a), když je hrot frézy nejnižším bodem řezné hrany; rovna nule (obr. 7, b) – když je hlavní řezná hrana rovnoběžná s hlavní rovinou, a záporná (obr. 7, c) – když je špička frézy nejvyšším bodem řezné hrany.

Rýže. 7. Úhly sklonu hlavního břitu: kladný (a), nulový (b) a záporný (c)

Význam úhlů frézy a obecné úvahy při jejich výběru. Všechny tyto úhly jsou důležité pro proces řezání a k výběru jejich hodnoty je třeba přistupovat velmi pečlivě.

Čím větší je úhel čela frézy γ, tím snazší je odstraňování třísek. Ale s nárůstem tohoto úhlu (obr. 6, a) se úhel ostření frézy snižuje, a tím i její síla.

Úhel čela frézy může být proto při zpracování měkkých materiálů poměrně velký a musí se naopak zmenšit, pokud je zpracovávaný materiál tvrdý. Úhel čela může být také záporný (obr. 6, b), což pomáhá zvýšit pevnost frézy.

Z Obr. 6, ale je zřejmé, že se zmenšujícím se úhlem čela frézy se úhel řezu zvětšuje. Srovnáme-li to s tím, co bylo řečeno výše o závislosti úhlu čela na tvrdosti zpracovávaného materiálu, můžeme říci, že čím tvrdší je zpracovávaný materiál, tím větší by měl být úhel řezu a naopak.

Pro určení hodnoty úhlu řezu δ, kdy je znám úhel čela frézy, postačí, jak je patrné z Obr. 6, a, odečtěte tuto hodnotu předního úhlu od 90°. Pokud je například úhel čela frézy 25º, její úhel řezu je 90º – 25º = 65º; pokud je úhel čela – 5º, pak úhel řezu bude 90º – (-5º) = 95º.

Úhel hřbetu frézy α je nutný pro zajištění toho, aby nedocházelo ke tření mezi zadní plochou frézy a řeznou plochou obrobku. Pokud je úhel hřbetu příliš malý, stane se toto tření tak výrazné, že se fréza velmi zahřeje a stane se nepoužitelnou pro další práci. Pokud je úhel hřbetu příliš velký, úhel hrotu je tak malý, že se fréza oslabí.

Hodnota úhlu ostření β je určena sama po zvolení zadního a předního úhlu frézy. Ve skutečnosti z Obr. 6, ale je zřejmé, že pro určení úhlu ostření dané frézy stačí odečíst součet jejích zadních a předních úhlů od 90º. Pokud má tedy například fréza zadní úhel 8º a přední úhel 25º, pak její úhel ostření je 90º – (8º +25º) = 90º -33º = 57º. Toto pravidlo je třeba mít na paměti, protože je někdy nutné jej použít při měření úhlů frézy.

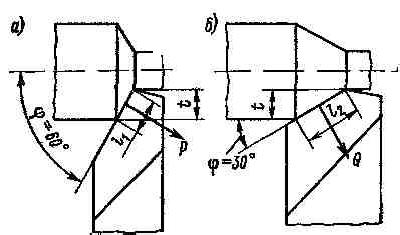

Hodnota hlavního úhlu φ vyplývá z porovnání Obr. 8, a a b, které schematicky znázorňují provozní podmínky fréz při stejném posuvu s a hloubce řezu t, ale při různých hodnotách hlavního úhlu v plánu.

Rýže. 8. Vliv hlavního úhlu na proces řezání.

Při úhlu náběhu 60° způsobuje síla P generovaná během procesu řezání menší vychýlení obrobku než stejná síla Q při úhlu náběhu 30°. Proto je fréza s úhlem φ=60º vhodnější pro zpracování netuhých dílů (relativně malý průměr s velkou délkou) ve srovnání s frézou s úhlem φ=30º. Na druhé straně pod úhlem φ=30º délky l² řezná hrana frézy přímo zapojená do její práce je větší než odpovídající délka l¹ při φ=60°. Proto řezačka znázorněná na Obr. 8, b, lépe absorbuje teplo, které vzniká při tvorbě třísek a vydrží déle od jednoho ostření k druhému.

Smysl odchozího sklonu λ je ten, že volbou kladné nebo záporné hodnoty můžeme nasměrovat odcházející třísky jedním nebo druhým směrem, což může být v některých případech velmi užitečné. Pokud je úhel sklonu hlavního řezného břitu frézy kladný, pak se kudrnaté třísky pohybují doprava (obr. 9, a); při úhlu sklonu rovném nule se třísky vzdalují ve směru kolmém k hlavnímu břitu (obr. 9, b); při negativním úhlu sklonu se třísky pohybují doleva (obr. 9, c).

Rýže. 9. Směr toku třísky při kladném (a), nulovém (b) a záporném (c) úhlu sklonu hlavního břitu.

Ke zpracování dílů potřebují pracovní díly obráběcích strojů komunikovat určitý, někdy poměrně složitý soubor pohybů. Všechny pohyby lze rozdělit do tří typů: hlavní, pomocné a propojené.

Obsah

- 1. Základní pohyby v obráběcích strojích (řezné pohyby, posuvy)

- Řezný pohyb

- Pohyb krmení

- 1. Pomocné pohyby

- 3. Propojené pohyby

1. Základní pohyby v obráběcích strojích (řezné pohyby, posuvy)

Ke zpracování dílů potřebují pracovní díly obráběcích strojů komunikovat určitý, někdy poměrně složitý soubor pohybů. Všechny pohyby lze rozdělit do tří typů: hlavní, pomocné a propojené.

Mezi hlavní patří ty pohyby, které provádějí proces kontinuálního odstraňování třísek z obrobku. Základní pohyby se dělí na řezné pohyby a podávací pohyby.

Řezný pohyb

Řezný pohyb přímo zajišťuje proces odstraňování kovové vrstvy ve formě třísek. Tento pohyb je ve většině případů přenášen na nástroj, v některých případech na obrobek a někdy na obrobek a nástroj současně. Řezný pohyb je vždy poháněn mechanickým pohonem.

Pohyb krmení

Pohyb posuvu zajišťuje kontinuitu procesu odebírání třísek. Pohyb posuvu může být také přenášen na nástroj, obrobek nebo obojí. U moderních strojů jsou posuvné pohyby v naprosté většině případů prováděny také násilně z mechanického nebo hydraulického pohonu. Ruční pohyby pracovních orgánů se někdy používají při zpracování dílů jako posuvový pohyb, ale protože tyto pohyby jsou určeny především pro montážní pohyby řezného nástroje nebo součásti, jsou konvenčně klasifikovány jako pomocné pohyby.

1. Pomocné pohyby

Tato skupina pohybů je velmi rozsáhlá. Zahrnuje všechny druhy pohybů, které se přímo neúčastní procesu řezání, ale jsou nezbytné pro přípravu stroje k práci, ovládání pracovních částí stroje, automatizaci zpracování dílů atd.

Pohyby pro nastavení stroje Ve většině případů se specifikované řezné režimy provádějí ručně, ale řada moderních strojů, jako je šroubovací soustruh 1K620, má mechanizovaný pohon pro změnu rychlosti otáčení vřetena.

Pohyby pro nastavení stroje v souladu s rozměry a konfigurací obrobku zahrnují instalaci a rychlé pohyby, jakož i rotace pracovních částí obráběcích strojů.

Ovládací pohyby stroje za provozu jsou nutné k zapínání, vypínání a reverzaci pohonů pohybu a posuvu, k ovládání pohonů propojených pohybů a k ovládání pomocných pohonů stroje.

Řada strojů má vestavěné pohony, které zajišťují pohyb příslušných pracovních částí pro podávání a upínání z tyčového materiálu nebo kusových obrobků.

3. Propojené pohyby

V některých případech obrábění je dosažení daného tvaru a konfigurace povrchů součásti dosaženo zavedením dodatečných pohybů, které mají určitou přísnou kinematickou souvislost s hlavními pohyby stroje – řezným pohybem a posuvným pohybem. Tyto pohyby vyžadují speciální úpravu, a proto by se obecně měly nazývat propojené. V závislosti na povaze a účelu lze vzájemně související pohyby rozdělit do pěti typů.

Valivý nebo kulatý pohyb používá se ve specializovaných strojích pro řezání všech typů ozubených kol, šneků, drážkovaných hřídelí a dalších podobných dílů. Valivý pohyb má někdy kinematickou souvislost pouze s řezným pohybem (řezání čelních ozubených kol na odvalovacím stroji na ozubení), někdy pouze s posuvovým pohybem (řezání čelních kol na obrážečce ozubení), v některých případech (řezání šroubových kol na ozubených frézách). odvalovací frézka na ozubení) má také spojení s řezným pohybem a posuvem.

Pohyb tvorby šroubové plochy Používá se při řezání závitů frézou na soustruzích a při frézování závitů a drážek pro šrouby na závitových frézkách nebo univerzálních frézkách. Při řezání závitu frézou na soustruhu souvisí pohyb tvorby šroubové plochy kinematicky s řezným pohybem a při frézování závitu s kruhovým posuvem obrobku.

Pohyb formování Archimedovy spirály nutné při řezání čelních závitů na soustruzích. Je spojen s řezným pohybem.

Pohyb tvorby složitých povrchů používá se při zpracování kuželů na soustruzích modely 163 a 1K620 a pro všechny typy kopírovacích prací.

Pohyb divize může mít speciální spojení s hlavními pohyby, které zajišťují dělení otáčení obrobku v požadovaném úhlu během určitých období provozu stroje. V některých případech má oddílový pohyb souvislost nikoli s hlavními, ale s pomocnými pohyby.