Brusky jsou určeny pro opracování dílů s brusnými kotouči. Lze jimi opracovávat vnější i vnitřní válcové, kuželové a tvarové plochy a roviny, řezat obrobky, brousit závity a ozubení ozubení, ostřit řezné nástroje atd. Podle tvaru broušené plochy a druhu broušení univerzální brusky se dělí na válcové brusky, bezhroté broušení, vnitřní broušení, ploché broušení a speciální.

Hlavním pohybem všech brusek je rotace brusného kotouče, obvodová rychlost υK která se měří v m/s. Existují následující pohyby obsluhy.

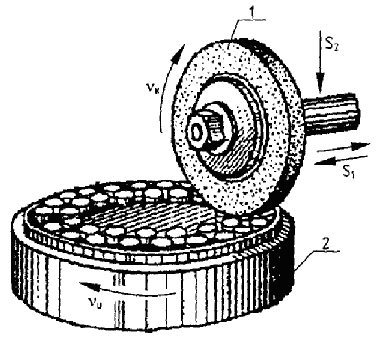

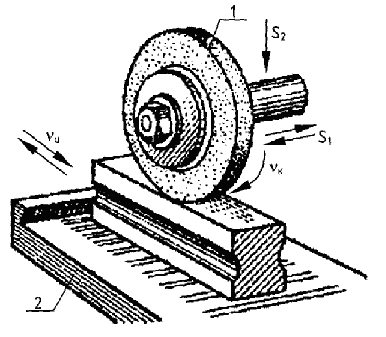

1. Pro válcové brusky (obr. 15.1, ) posuv posuvu – rotace dílu (kruhový posuv Sкp); vratný pohyb stolu s obrobkem (podélný posuv S1) a příčný periodický pohyb brusného kotouče vzhledem k obrobku (příčný posuv S2). Válcové brusky pracující metodou ponoru (obr. 15 1, b), mít křížový posuv S1 a kruhový posuv Scr; Kromě toho může brusná hlava nebo stůl provádět oscilační axiální pohyb s posuvem S2.

2 U vnitřních brusek (obr. 15.1, c) posuv posuvu – rotace součásti (kruhový posuv Scr); vratný pohyb obrobku nebo brusného kotouče (podélný posuv S1) a periodický příčný pohyb vřeteníku brusného kotouče (příčný posuv S2). Planetové vnitřní brusky (obr. 15.1, d) mají kruhový posuv Scr (rotace osy brusného kotouče vzhledem k ose obráběné díry), periodický příčný posuv S2, stejně jako podélný posuv S1.

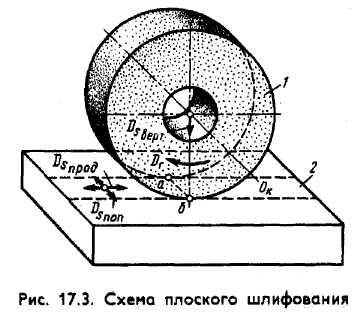

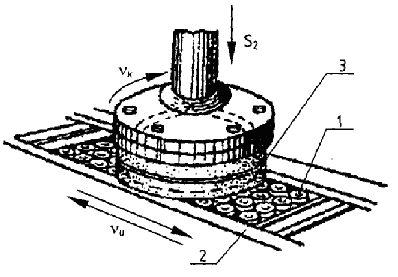

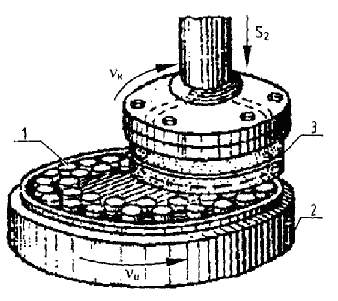

3. Pro plošné brusky s pravoúhlým stolem, pracující na obvodu kruhu (obr. 15 1, E) posuvový pohyb – vratný pohyb stolu (podélný posuv S), periodický příčný pohyb (posuv S1) brousícího vřeteníku jedním zdvihem stolu a periodický vertikální pohyb brusného kotouče (posuv S2) tloušťkou řezané vrstvy. Plošné brusky s kulatým stolem (obr. 15.1, (e) mít S feed1 brusný kotouč nebo stůl a kruhový posuvový pohyb S stolu. Vertikální pohyb stolu nebo brusné hlavy je vertikální posuv.

4. Pro plošné brusky s obdélníkovým stolem, pracující s koncem kruhu (obr. 15.1, a), posuv – podélný pohyb stolu (posuv S) a periodický vertikální pohyb (posuv S1) kruh na tloušťku řezané vrstvy. Podobné stroje na broušení ploch s kulatým stolem (obr. 15.1, h) mají rotační pohyb stolu (posuv S) a periodický posuv S1 kruh.

Broušení je metoda řezání, při které se přídavek odstraňuje množstvím brusných zrn náhodného tvaru a velikosti. Řezný mechanismus broušení je založen na metodě škrábání. Zrna jako celek se spojí do speciálního nástroje tzv brusný kotouč. Vzájemné rozložení zrn v brusném kotouči je rovněž náhodné. Broušení je konečným typem zpracování a do značné míry určuje výkonové charakteristiky dílů.

Broušení umožňuje získat rozměrovou přesnost (povrch) až do kvality 6 a drsnosti Ra= 0.08 um.

Konstrukce brusných kotoučů.

Brusný kotouč se skládá z brusných zrn s vysokou tvrdostí a tepelnou odolností, pojiva (keramického, kovového, organického a dalších) a také pórů, které fungují jako prohlubně pro uložení třísek. Při bližším pohledu lze na brusný kotouč pohlížet jako na frézu s velkým počtem zubů. Poměr objemů zrn a pórů se nazývá kruhová struktura. Rozlišují se následující typy struktur:

Hustá struktura se používá pro jemné dokončovací broušení.

Střední struktury pro polodokončování a jemné broušení.

Otevřené struktury – pro hrubování a hrubé broušení. V otevřených konstrukcích jsou třísky vymrštěny odstředivými silami.

Pro zpracování měkkých materiálů se používají velmi otevřené struktury.

Velikost zrna brusného materiálu.

Obilí – jedna z hlavních charakteristik brusného materiálu (brusná zrna). Po rozdrcení zrn na požadovanou velikost (maximální velikost zrna menší než 2 mm) jsou tříděna podle velikosti (prosévána přes síto nebo zpracována odstřeďováním – odstředivé zpracování). Podle GOST se rozlišují následující velikosti brusných zrn:

Broušení (od 2000. 100 mikronů);

Brusný prášek (od 125. 40 mikronů);

mikroprášek (M63. M14 v mikronech);

Jemný prášek (M10. M3 v mikronech).

Zrnu, které je zadrženo na sítu, je přiřazeno číslo zrna odpovídající velikosti buňky síta v mikronech. Například zrnům, která prošla komůrkou 250*250 mikronů, ale zůstala na sítu 200*200 mikronů, se přiřadí číslo 20. Součet zrn od 250. 200 mikronů se nazývá hlavní frakce. U jakéhokoli brusného nástroje se hlavní frakce pohybuje od 40 %. Čím větší je zrnitost (vyšší zrnitost), tím větší je pevnost brusného kotouče a horší drsnost obrobeného povrchu. Nejčastěji se používají kotouče se zrnitostí 60 mikronů.

Velikost zrna by měla být zvýšena v následujících případech:

Při zvýšení příspěvku na zpracování;

Se sníženými požadavky na přesnost a drsnost obrobeného povrchu;

Při poklesu tvrdosti a zvýšení viskozity zpracovávaného materiálu;

Při výměně keramického pojiva za organické pojivo.

Tvar brusných kotoučů.

Podle tvaru se brusné kotouče dělí na:

Rovný plochý brusný kotouč (PP); Přímý brusný kotouč s vybráním (PV); Přímý dvoudrážkový brusný kotouč (LDG); Miskový válcový brusný kotouč (CC); Miskový kuželový brusný kotouč (CC); Brusný kotouč (T).

Tvrdost brusných nástrojů.

Tvrdost brusných nástrojů je charakterizována vztahem mezi pojivem a brusným nástrojem a také vytrháváním zrn vlivem vnějších sil.

Brusné nástroje jsou rozděleny do 8 stupňů tvrdosti, od velmi měkké (VM) po extrémně tvrdé (HH).

Několik příkladů označení:

SM – střední měkkost,

ST – střední tvrdost,

VT – vysoká tvrdost a další.

Čím vyšší je tvrdost brusného kotouče, tím pomaleji se opotřebovává. Opotřebení řezného zrna spočívá v zaoblení řezných hran během provozu, což zvyšuje tření, sílu a teplotu.

Pokud je tvrdost kotouče zvolena příliš nízká, zrna se rychle opotřebovávají a kotouč nemůže realizovat své řezné vlastnosti. Pokud je tvrdost kotouče správně zvolena, kotouč pracuje v režimu samoostřící – zvyšující se řezné a třecí síly na matná zrna je vytrhávají z povrchu kruhu, čímž se odhalují ostré hrany ostatních zrn.

Abrazivní obráběcí procesy a nástroje.

Kromě broušení zahrnuje abrazivní zpracování:

Obrázek 14-1 ukazuje schematický diagram honování. Honování používá se pro opracování vnitřních válcových ploch s vysokými požadavky na kvalitu povrchu (přídavek na honování je 0.1…0.01 mm).

Super zakončení – proces podobný honování, ale vyznačuje se vyšší frekvencí a amplitudou vibrací ve srovnání s honováním. Používají se jemnozrnné kameny a oproti honování se dosahuje lepší kvality povrchu.

Obrázek 14-1 Obrázek 14-2

Obrázek 14-2 ukazuje schematický diagram dokončování. doladění poskytuje ještě lepší kvalitu povrchu a větší přesnost ve srovnání s předchozími metodami. Používá konsolidovaná, nevázaná brusiva ve formě past a suspenzí. Spadají do mezery mezi opracovávaným povrchem a nástrojem, který je tzv lapování. Fyzikálním významem povrchové úpravy je selektivní řezání vršků mikrovýčnělků. Přídavek na zpracování 10…20 mikronů.

Schémata broušení

Rozlišují se tyto základní brusné vzory: čelní, vnitřní kruhový, plochý, vnější kruhový (resp.).

Účel režimů broušení.

Rychlost broušení je rychlost hrotů umístěných na řezné ploše brusných kotoučů. Rychlost broušení, obvykle vyjádřená v m/s, se vypočítá pomocí vzorce

D – průměr kruhu, mm; n – rychlost otáčení vřetena, ot./min.

Brusné kotouče na brusných kotoučích mají pouze jednu rychlost otáčení, která je přiřazena na základě podmínky, že při otáčení brusného kotouče o maximálním průměru pro danou velikost stroje nepřekročí rychlost obvodových bodů kotouče 30 m/s . Tento limit je omezen mechanickou pevností brusných kotoučů vyrobených s keramickým pojivem.

Broušení rychlostí vyšší než 30 m/s je přípustné pouze při použití kotoučů s kovovým pojivem a také s keramickým pojivem, vyztužených speciálními těsněními vyrobenými z vysoce pevných polymerů. Rychlost broušení s takovými kotouči může dosáhnout 60 m/s nebo více.

B – šířka brusného kotouče

Brusky se používají pro dokončování a dokončování dílů pomocí brusných kotoučů. Podle účelu se brusky dělí na hrotové a bezhroté válcové brusky. vnitřní broušení a povrchové broušení. Při zpracování dílů leteckých motorů se používají i speciální stroje pro broušení plazivým posuvem. Kromě toho se pro dokončovací zpracování používají brusky a lapovací, brusné a dokončovací a leštící stroje.

Na konstrukci brusek jsou kladeny zvýšené požadavky na tuhost, odolnost proti vibracím, opotřebení a teplotní deformaci. Hlavním pohybem všech brusek je otáčení brusného kotouče.

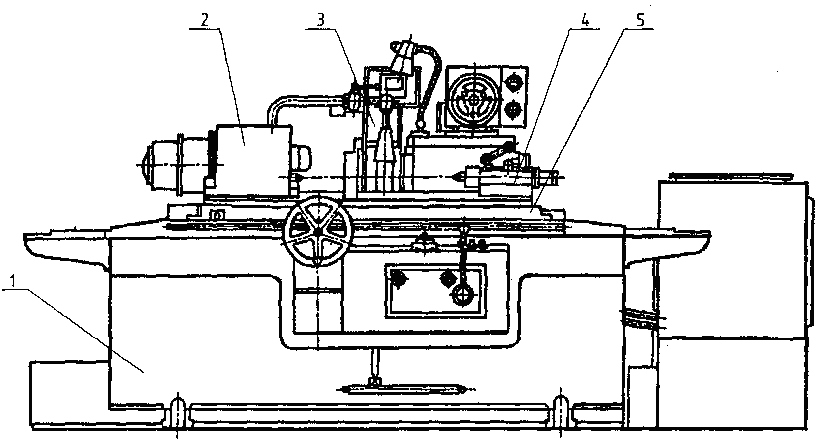

| Rýže. 44. Bruska na válce: 1–ložná; 2–přední vřeteník; 3–brusná hlava; 4–koník; 5 – stůl |

Válcové brusky určený pro broušení vnějších válcových a kuželových ploch, jakož i koncových ploch dílů typu „rotační těleso“. Některé modely strojů umožňují i vnitřní broušení otvorů. K tomu mají speciální vřeteno. Celkový pohled na válcovou brusku je na Obr. 44.

Obrobky jsou instalovány ve středech vřeteníku a koníku nebo zajištěny ve sklíčidle umístěném na vřeteníku. Koník se pohybuje vzhledem k přední pažbě v závislosti na změnách délky obrobků. Brusná hlava je umístěna na příčných vedeních. Otáčení dílu je prováděno pohonem umístěným ve vřeteníku.

Pracovní stůl, na kterém jsou namontovány vřeteník a koník, vytváří vratný pohyb (podélný posuv) a pohyb brusné hlavy po příčných vedeních zajišťuje příčný posuv. Při zpracování kuželových ploch se pracovní stůl otáčí kolem svislé osy pod úhlem odpovídajícím zkosení součásti (obvykle do 10°). Stroj může provádět zapichovací i podélné broušení v poloautomatickém cyklu až na doraz nebo pomocí aktivního kontrolního zařízení, které umožňuje průběžné měření obrobku při zpracování.

Válcové brusky jsou k dispozici s ručním ovládáním a číslicovým řízením. CNC stroje jsou efektivní při zpracování vícestupňových dílů v sériové a malosériové výrobě.

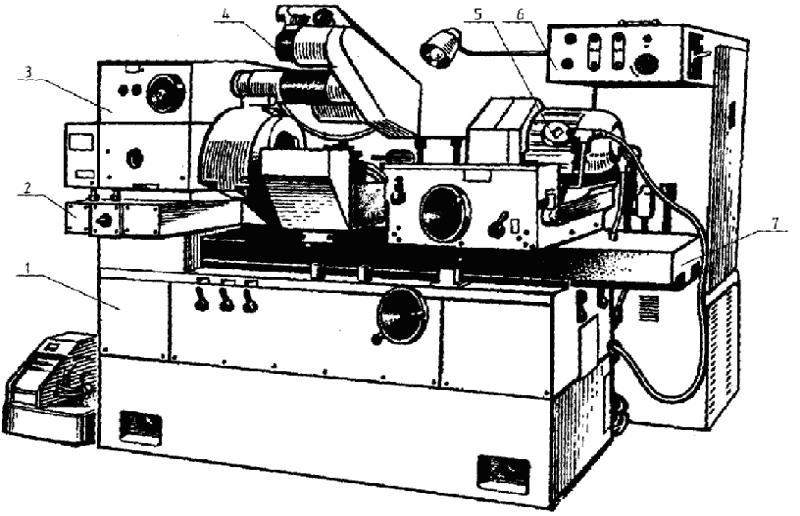

Bezhroté brusky (obr. 45) se používají při zpracování vnějších a vnitřních povrchů dílů, které nemají středové otvory, ve velkosériové a hromadné výrobě.

U těchto strojů je obrobek upevněn na podpěře mezi brusným a hnacím kotoučem. Brusný kotouč se otáčí vyšší rychlostí a hnací kotouč se otáčí nižší rychlostí. Vzhledem k tomu, koeficient tření

mezi hnacím kotoučem a dílem je větší než mezi dílem a brusným kotoučem, pak hnací kolo otáčí dílem kruhovou rychlostí posuvu a brusný kotouč odstraňuje přídavek. Podélného posuvového pohybu je dosaženo otáčením osy hnacího kola. Kola jsou pravidelně upravována pomocí speciálních zařízení.

Vnitřní brusky podle typu kruhového posuvu se vyrábějí konvenčně

a planetární. Pro obrábění otvorů v částech motoru s plynovou turbínou se nejvíce používají konvenční stroje, u kterých je rotační pohyb udělován dílům upevněným ve sklíčidle (obr. 46).

Planetové stroje se používají především při výrobě nástrojů.

Na loži jsou namontovány hlavní součásti stroje: stůl s brusným vřeteníkem a můstek s vřeteníkem obrobku. Most se pohybuje po příčných kluzných vedeních, stůl se pohybuje po podélných valivých vedeních. Zařízení pro čelní broušení má samostatný pohon vřetena a lze jej otáčet v kuličkových pouzdrech pomocí hydraulického válce. Vřeteno pro čelní broušení má axiální pohyb, který zajišťuje incizi. Stroj zajišťuje orovnávání brusných kotoučů a také kompenzaci opotřebení hlavního brusného kotouče.

| Rýže. 46. Vnitřní bruska: 1–lůžková; 2–můstek; 3–vřeteník produktu; 4 – Zařízení pro čelní broušení; 5–brusná hlava; 6–ovládací panel; 7 – stůl |

| Rýže. 45. Celkový pohled na bezhrotou brusku: 1–ložná; 2–pevný vřeteník; 3, 5 – zařízení pro orovnávání kol; brusná hlava; 4–podpora (nůž) pro obrobek; 6–pohyblivý vřeteník; 7-ruční kolo pro pohyb pohyblivého vřeteníku; 8–deska s vodítky; 9–brusný kotouč; 10-vedoucí kruh; 11 – pouzdro |

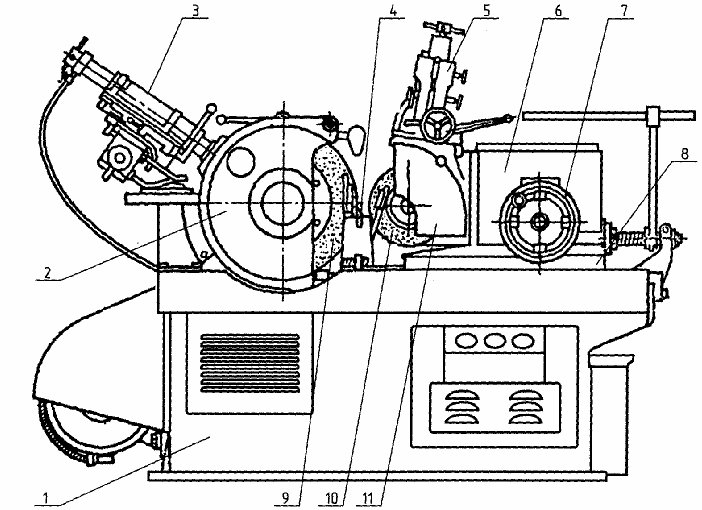

Plošné brusky V závislosti na provedení je lze rozdělit do několika hlavních skupin.

1. S horizontálním vřetenem a obdélníkovým křížovým stolem. Takové stroje jsou určeny pro broušení obvodu kruhu vodorovných a koncových ploch dílů v malosériové i hromadné výrobě.

2. S obdélníkovým stolem a vertikálním vřetenem. Stroje mají

zvýšená tuhost, vybavené velkými brusnými kotouči a vysoce výkonnými elektromotory, poskytují vyšší produktivitu a poměrně vysokou přesnost zpracování. Používají se v sériové a velkosériové výrobě.

| Rýže. 47. Schémata činnosti plošných brusek: a – opracování obvodu kruhu dílů na křížovém stole; b – zpracování obvodu kruhu dílů na otočném stole; c – zpracování konce kruhu dílů na křížovém stole; d – zpracování konce kruhu dílů na otočném stole. 1 – brusný kotouč, opracování obvodu; 2 – brusný kotouč pro koncové opracování |

Provozní schémata plošných brusek jsou na Obr. 47.

Celkový pohled na plošnou brusku s vodorovným vřetenem a obdélníkovým stolem je na Obr. 48. Ve stroji dochází ke třem relativním pohybům brousícího vřeteníku s kotoučem a stolu s obrobkem: horizontální vratný pohyb stolu (podélný posuv), vertikální podél vodítek sloupu (posuv zanořování) a příčný podél vodítek sloupů (příčný posuv).

3. S kulatým stolem a horizontálním vřetenem. Stroje jsou k dispozici s ručním ovládáním a automatizovanými. Charakteristickým rysem strojů je nakloněný stůl, který umožňuje broušení plochých konvexních, konkávních a kuželových ploch.

4. S vertikálním vřetenem a průběžným otočným stolem. Na těchto strojích se díly zpracovávají pomocí konce kruhu a práci lze organizovat v nepřetržitém automatickém režimu. Stroje se používají ve velkosériové i hromadné výrobě.

Vratný pohyb stolu zajišťují dva hydraulické válce. Křížové a vertikální posuvy mohou být ruční nebo automatické.

V posledních letech se stále více používá při zpracování dílů. plazivé broušení, který poskytuje vysokou přesnost s výrazným zvýšením produktivity zpracování. V porovnání s tradičními má plazivé broušení řadu vlastností, které jsou dány specifickými požadavky na stroje pro plazivé broušení, včetně: zvýšení tuhosti a délky vodítek pro pohyb stolu, zvýšení tuhosti stroje. stojan pro hlavu vřetena a snížení přesahu vřetena brusného kotouče, zvýšení tuhosti a životnosti montáž vřetena, regulace otáček vřetena, přítomnost systému pro udržování konstantní rychlosti kotouče při jeho opotřebení, přítomnost systému pro automatické vyvažování kola během provozu.

Na Obr. 49 ukazuje uspořádání stroje pro broušení plazivým posuvem. Stroj je poloautomat s obdélníkovým stolem, horizontálním vřetenem a čtyřosým CNC zařízením. Konstrukce vřetena na valivých ložiskách zajišťuje vysokou tuhost brousícího vřeteníku bez ohledu na polohu brusného kotouče nad stolem a eliminuje vliv hmotnosti pohyblivých součástí na přesnost zpracování. Vedení pro lineární pohyb využívají fluoroplastové pásky s nízkým koeficientem tření, což v kombinaci s páry odvalovacích šroubů umožňuje dosáhnout vysoké přesnosti opracovávaných dílů.