Řezání závitů na soustruhu je jednou z těch operací, ke kterým lze použít různé nástroje. Tento problém se nejčastěji řeší pomocí frézy. Kromě ní se používají také závitníky, matrice a speciální pracovní hlavy. Na soustruzích lze navíc tuto operaci provádět pomocí technologie rýhování.

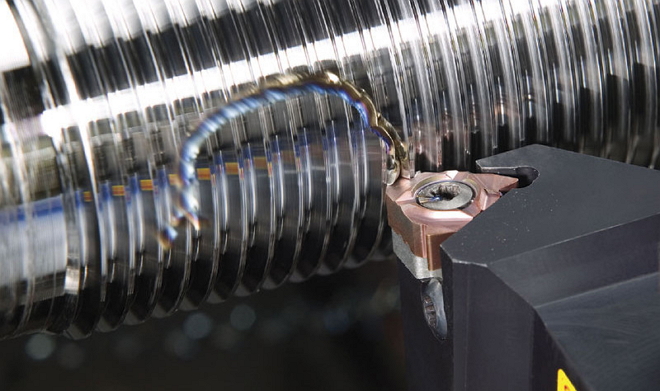

Proces řezání závitů na soustruhu s frézou

Řezání závitů pomocí soustružnického zařízení

Při řezání závitu na obrobku namontovaném na soustruhu pomocí frézy vypadá proces takto: nástroj pohybující se podél osy rotující součásti (posuv posuvu) kreslí špičkou na svém povrchu čáru šroubového typu . Charakteristickým parametrem šroubovice tvořené frézou na povrchu obrobku je úhel jejího elevace nebo zvětšení. Velikost tohoto úhlu, měřená mezi tečnou umístěnou ke šroubovici a rovinou, která je kolmá k ose rotace součásti, je určena:

- velikost posuvu řezného nástroje pohybujícího se podél osy obrobku;

- frekvence, kterou se díl otáčí.

Neméně důležitým parametrem šroubovice je její stoupání, které charakterizuje vzdálenost mezi jejími sousedními závity. Tato vzdálenost se měří podél osy obrobku.

Fréza se pohybuje podél osy rotujícího obrobku a zařezává se do něj a vytváří spirálovou plochu, která se běžně nazývá závit. Prvky se závitovým povrchem se používají k řešení různých problémů: zajištění pohybu prvků vůči sobě, jejich kloubové spojení a těsnění tvarovaných spojů.

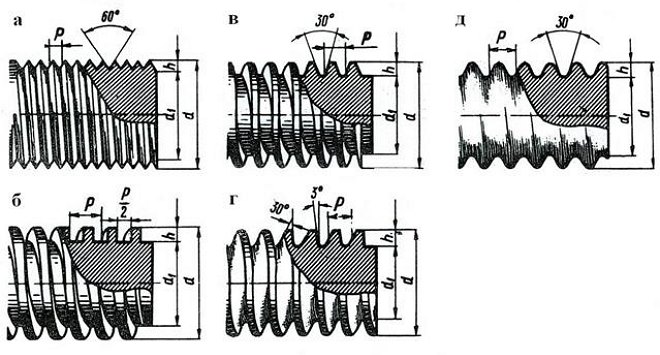

Nejběžnější typy profilu závitu: a – trojúhelníkový, b – obdélníkový, c – lichoběžníkový, d – trvalý, e – kulatý

Povrch závitového obrobku může být válcový nebo kuželový. Vlastnosti závitového spoje jsou výrazně ovlivněny profilem závitu, tedy jeho rovinným obrysem. Rozlišují se profily:

- trojúhelníkový;

- lichoběžníkový;

- pravoúhlý;

- vytrvalý;

- kolo.

Závit na povrchu součásti může být tvořen jedním šroubovým závitem (jednochodý) nebo několika (vícerozběhový). Pokud je vyříznuto několik šroubových závitů, jsou umístěny ve stejné vzdálenosti od sebe.

Můžete spočítat počet závitů na začátku závitového povrchu. Vícechodý závit se kromě stoupání vyznačuje takovým parametrem, jako je zdvih. Jedná se o vzdálenost měřenou mezi dvěma podobnými body dvou sousedních závitů, které jsou tvořeny jedním závitem. Tato vzdálenost se měří podél přímky rovnoběžné s osou závitové části. U jednochodého závitu tvořeného jedním závitem se zdvih rovná stoupání, ale u vícechodého závitu jej lze vypočítat vynásobením stoupání počtem startů.

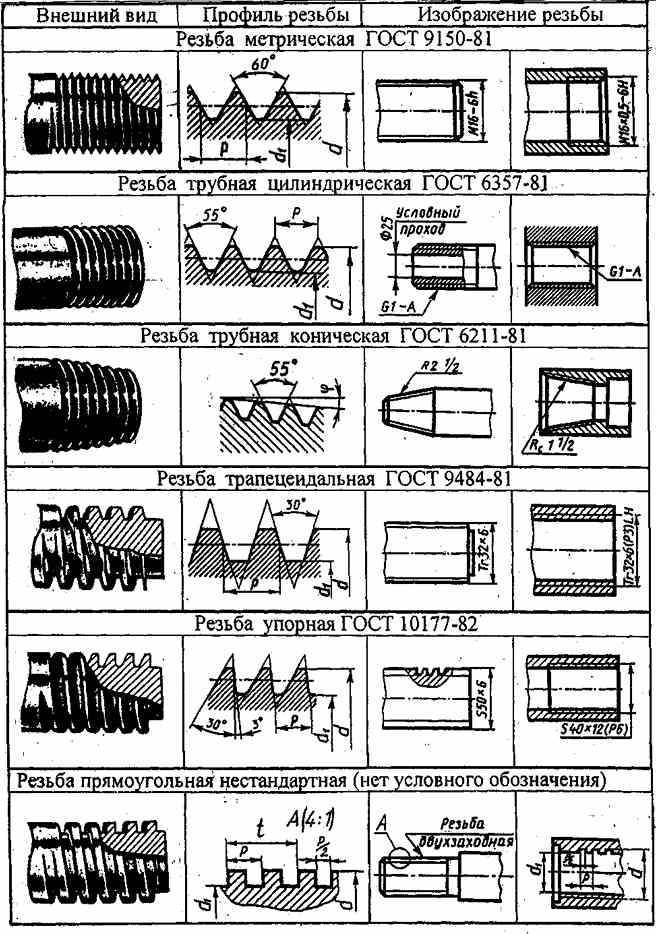

Všechny typy závitů s diagramy, parametry a předpisy GOST, které je regulují

Aplikace fréz

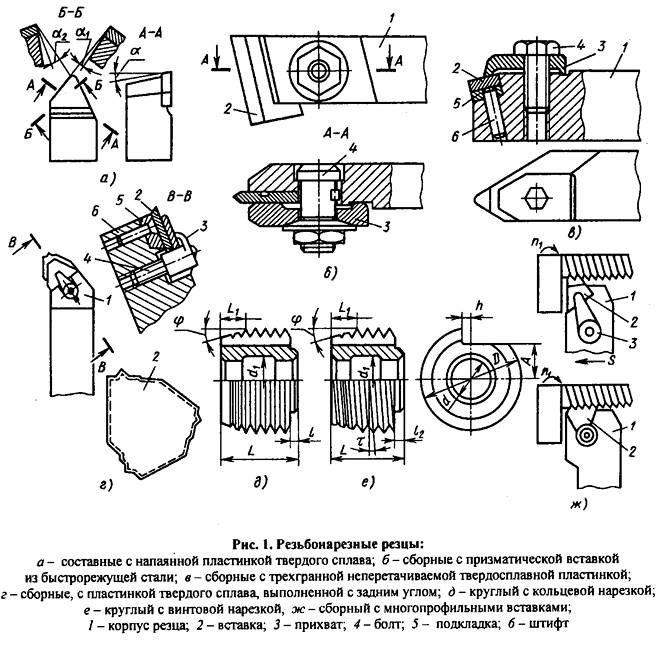

K řezání závitů pomocí soustruhu jsou zapotřebí nástroje na řezání závitů. Jsou vyrobeny z rychlořezné oceli a požadavky na jejich vlastnosti jsou stanoveny příslušným GOST (18876-73). Podle návrhu jsou takové frézy rozděleny do následujících typů:

- hranolový;

- tyč;

- kulatý (disk).

Šroubovitá závitová drážka na povrchu obrobku se vyřeže ohnutou nebo rovnou frézou a k vytvoření vnitřních závitů jsou zapotřebí přímé a zakřivené nástroje, které se upevňují ve speciálním trnu. Horní část soustružnické frézy, která se používá k řezání závitů, musí mít konfiguraci, která plně odpovídá profilu vytvářeného závitu.

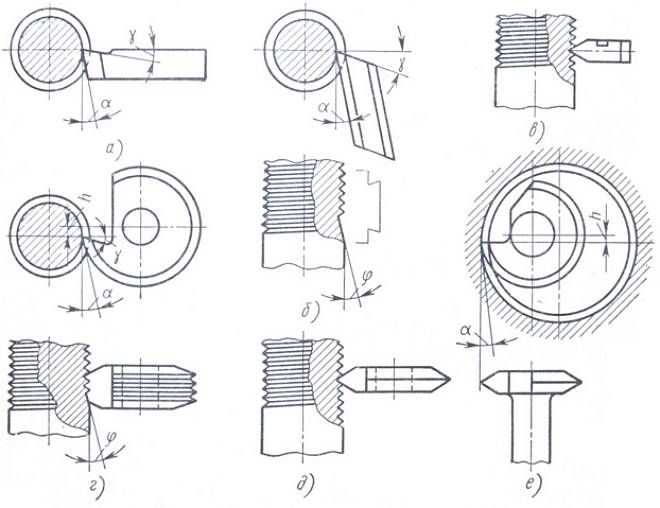

Frézy pro řezání závitů: a – tyč; b – hranolový víceprofil; c – hranolový jednoprofilový; g – víceprofil disku; d – jednoprofilový disk; e – disk pro vnitřní závit; α—zadní úhel; γ — přední úhel; φ je úhel sacího kužele; h – instalační výška osy frézy

Při vytváření závitu pomocí frézy je třeba vzít v úvahu řadu vlastností této technologie.

- Úhel čela soustružnického závitořezného nástroje závisí na vlastnostech zpracovávaného materiálu. Můžete si vybrat takový úhel v poměrně širokém rozsahu: 0–25 0 . Pokud je tedy závit řezán strojem na obrobcích vyrobených z běžných ocelí, měl by být úhel čela 0 stupňů, u vysokolegovaných ocelí, které dobře odolávají teplotnímu zatížení, může být úhel čela 5–10 0. Může být větší, čím vyšší je viskozita materiálu, a čím menší, tím vyšší je tvrdost a křehkost kovu, ze kterého je obrobek zpracovávaný na stroji vyroben.

- Hrot soustružnického nástroje, který tvoří na obrobku šroubovici, musí mít tvar shodný s profilem závitu.

- Zadní boční rohy nástroje jsou voleny tak, aby povrchy frézy, kterými jsou vytvořeny, nedrhly o nově vytvořenou spirálovou drážku. Obvykle jsou tyto úhly stejné na obou stranách soustružnického nástroje. Pokud je úhel šroubovice, který charakterizuje závit, menší než 4 stupně, pak se takové úhly volí v rozmezí 3–5 0, pokud je větší než 4 0, pak 6–8 stupňů.

- Vnitřní závity se řežou v již připravených otvorech, které se získávají vyvrtáváním nebo vrtáním.

Obrobky vyrobené z oceli se opracovávají na soustruhu pomocí nástrojů s deskami z tvrdých slitin T15K6, T14K8, T15K6, T30K4. Pokud je díl vyroben z litiny, pak k řezání závitů na něm použijte nástroj s deskami vyrobenými z následujících druhů tvrdých slitin: VK4, V2K, VK6M, VK3M.

Technologie pro použití závitníků a matric

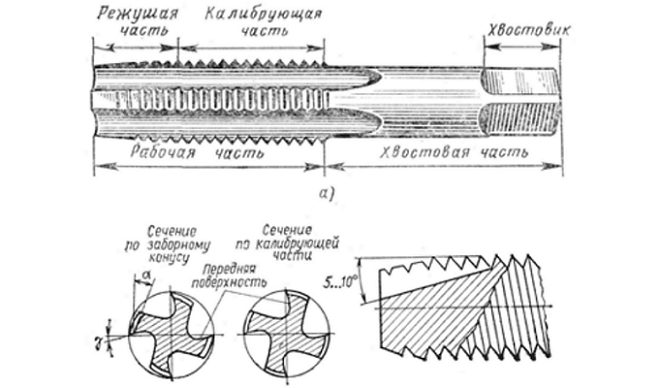

Pomocí závitníků, což jsou šrouby s několika podélnými drážkami, které tvoří břity a přispívají k odvodu třísek, se na soustruhu vyřezávají převážně metrické závity v otvorech malého průměru. Pokud se pro závitování používají strojní závitníky, operace se provádí jedním průchodem.

Strojní závitníky se od běžných závitníků liší tím, že se skládají ze dvou částí – sací a kalibrační. Pokud se pro závitování pomocí soustruhu používají běžné závitníky, pak technologie pro provádění tohoto procesu zahrnuje použití sady nástrojů. Sada pro řezání vnitřních závitů obsahuje tři typy závitníků: hrubovací, který udělá 60 % práce, polodokončovací (30 %), dokončovací (10 %). Někdy v takové sadě mohou být dva nástroje: hrubovací, který dělá 75 % práce, a dokončovací, který tvoří 25 % práce. Chcete-li rozlišit hrubý závitník od dokončovacího, stačí se podívat na jeho vstupní část: je mnohem delší než u dokončovacího.

Rychlost řezání závitů na soustruhu pomocí závitníků může být poměrně vysoká:

- 6-22 m za minutu – pro díly z litiny, bronzu a hliníku;

- 5-12 m za minutu – pro ocelové předvalky.

Pomocí matric, což jsou kroužky s vnitřním závitem a několika drážkami pro třísky, se na šroubech, svornících a čepech vytvářejí vnější závity. Povrch dílu musí být předem vysoustružený na požadovaný průměr, který musí nutně zohledňovat toleranci:

- 0,14–0,28 mm – pro závity o průměru 20–30 mm;

- 0,12–0,24 mm – pro závity o průměru 11–18 mm;

- 0,1–0,2 mm – pro závity o průměru 6–10 mm.

Zápustky, kterými se vyřezává vnější závit, jsou upevněny ve speciální kazetě (držáku matrice) umístěné v pinole koníku soustruhu.

Pomocí matric jsou závity řezány následujícími rychlostmi (jejich nastavení zohledňuje i minimální opotřebení nástroje během provozu):

- 10-15 m za minutu – na výrobcích vyrobených z mosazi;

- 2-3 m za minutu – na litinové díly;

- 3-4 m za minutu – na ocelových přířezech.

Aby matrice mohla volně vstupovat do součásti, je na jejím konci odstraněno zkosení, jehož výška se shoduje s výškou profilu závitu.

Aplikace závitořezných hlav

Při řezání závitů pomocí soustruhů se speciální hlavy používají mnohem méně často než nástroje popsané výše. Takové hlavy mohou být použity pro řezání závitů jakéhokoli typu. Jejich pracovními prvky jsou hřebeny: hranolové se používají, když je potřeba řezat vnitřní závity, pro řezání vnějších závitů jsou potřeba radiální, kruhové a tangenciální. Zvláštností takových hlav je, že jejich pracovní těla se při zpětném zdvihu automaticky rozcházejí, takže se nedostanou do kontaktu s nově ustřiženým závitem.

Hřebeny pro řezání vnitřních závitů (jejich počet v sadě se může lišit) jsou vyrobeny s náběhovým kuželem. Při řezání vnějších závitů se používají především matrice kruhového typu, které se vyznačují jednoduchostí konstrukce. Hřebeny tohoto typu se navíc vyznačují vysokou odolností, lze je opakovaně brousit, čímž se jejich geometrické parametry dostávají na původní hodnoty.

V případě, že je na soustruhu potřeba řezat povrch šroubu na šnecích nebo šroubech velké délky, jsou závitové hlavy upevněny na podpěře stroje, což přispívá ke zvýšení produktivity technologického procesu. Takové hlavy mohou být vybaveny jak konvenčními frézami, tak i miskovitými nástroji.

Technologii řezání závitů pomocí soustruhu můžete pochopit z videa, které jasně ukazuje, jak se tento proces provádí. Níže je několik videí, která ukazují proces výroby řezbářských prací různými způsoby.

Specialisté, kteří často používají soustružnické frézy při provádění kovovýroby, stejně jako ti, kteří tyto výrobky prodávají nebo dodávají strojírenské podniky, dobře znají typy těchto nástrojů. Pro ty, kteří se ve své praxi setkávají s soustružnickými nástroji jen zřídka, je poměrně obtížné porozumět jejich typům, které jsou na moderním trhu prezentovány v široké škále.

Druhy soustružnických nástrojů pro zpracování kovů

Konstrukce soustružnické frézy

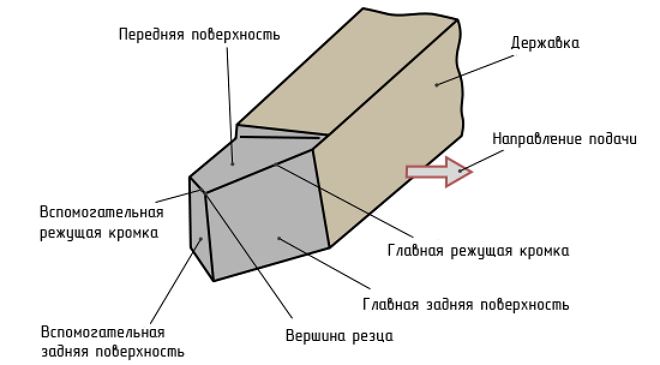

V konstrukci jakékoli frézy používané pro soustružení lze rozlišit dva hlavní prvky:

- držák, kterým je nástroj upevněn na stroji;

- pracovní hlava, přes kterou se provádí zpracování kovů.

Pracovní hlava nástroje je tvořena několika rovinami a také břity, jejichž úhel ostření závisí na vlastnostech materiálu obrobku a druhu zpracování. Držák frézy může být vyroben ve dvou verzích svého průřezu: čtverec a obdélník.

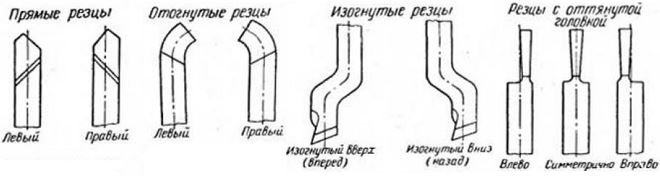

Soustružnické frézy se podle konstrukce dělí na následující typy:

- přímé – nástroje, ve kterých jsou držák spolu s jejich pracovní hlavou umístěny na jedné ose nebo na dvou, ale vzájemně rovnoběžné;

- zakřivené frézy – pokud se podíváte na takový nástroj ze strany, můžete jasně vidět, že jeho držák je zakřivený;

- ohnutý – ohyb pracovní hlavy takových nástrojů ve vztahu k ose držáku je patrný, pokud se na ně podíváte shora;

- tažené – u takových fréz je šířka pracovní hlavy menší než šířka držáku. Osa pracovní hlavy takové frézy se může shodovat s osou držáku nebo být vůči ní přesazená.

Typy fréz podle konstrukce

Klasifikace fréz pro soustružení

Klasifikace soustružnických nástrojů je upravena požadavky příslušné GOST. Podle ustanovení tohoto dokumentu jsou frézy klasifikovány do jedné z následujících kategorií:

- jednodílný nástroj vyrobený výhradně z legované oceli. Existují také frézy, které jsou vyrobeny výhradně z nástrojové oceli, ale používají se extrémně zřídka;

- frézy, na jejichž pracovní část je připájena destička z tvrdé slitiny. Nástroje tohoto typu jsou nejrozšířenější;

- frézy s odnímatelnými karbidovými deskami, které se připevňují k jejich pracovní hlavě pomocí speciálních šroubů nebo svorek. Frézy tohoto typu se ve srovnání s nástroji jiných kategorií používají mnohem méně často.

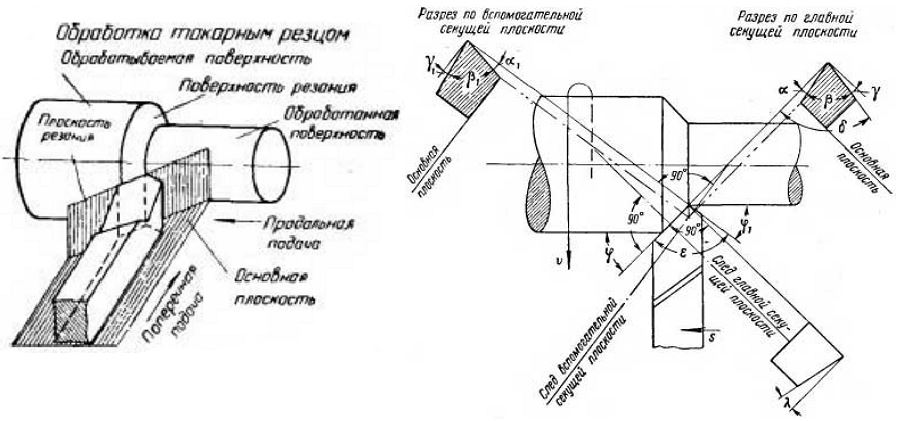

Základní pojmy týkající se činnosti soustružnického nástroje a jeho hlavních úhlů

(Klikni pro zvětšení)

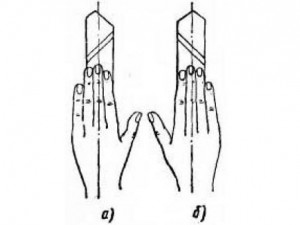

Frézy se také liší směrem, ve kterém dochází k posuvu. Ano jsou:

- levostranné soustružnické nástroje – při zpracování jsou podávány zleva doprava. Pokud položíte levou ruku na takový řezák, bude jeho řezná hrana umístěna na straně ohnutého palce;

- pravé řezáky – nejrozšířenější typ nástroje, jehož posuv se provádí zprava doleva. Chcete-li takovou frézu identifikovat, musíte na ni položit pravou ruku – její řezná hrana bude podle toho umístěna na straně ohnutého palce.

Rozdíl mezi levým a pravým řezákem

V závislosti na tom, jaká práce se provádí na soustružnickém zařízení, jsou frézy rozděleny do následujících typů:

- pro dokončovací kovové práce;

- pro hrubé práce, které se také nazývají hrubování;

- pro polodokončovací práce;

- pro provádění jemných technologických operací.

Druhy soustružnických nástrojů na kov

V tomto článku se podíváme na celou řadu nástrojů pro soustružení kovů a určíme účel a vlastnosti každého z nich. Důležité upřesnění: bez ohledu na typ frézy se jako materiál pro jejich břitové destičky používají určité třídy tvrdých slitin: VK8, T5K10, T15K6, mnohem méně často T30K4 atd.

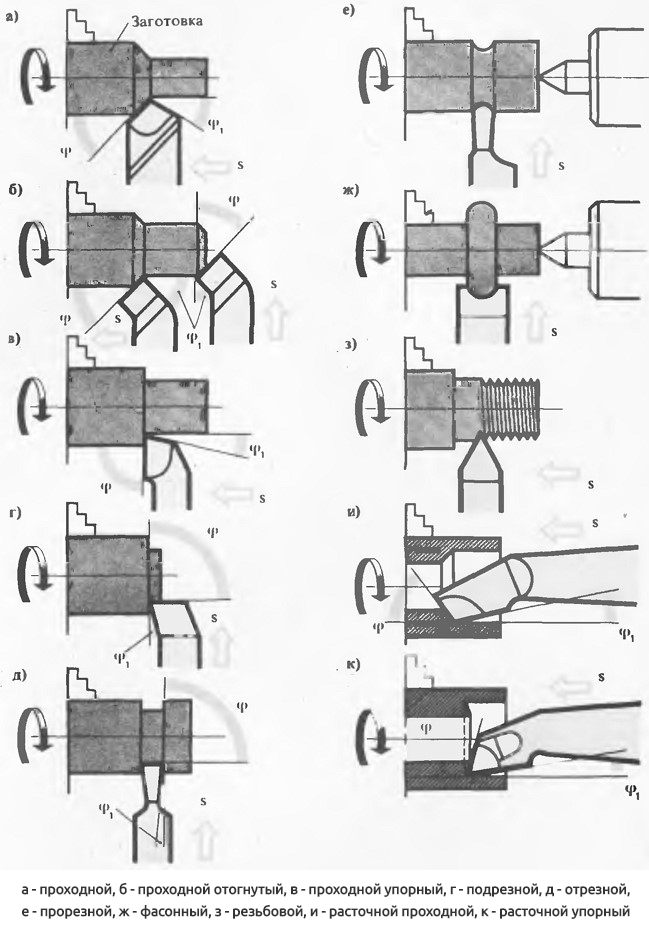

Předávání rovných fréz

Nástroj s přímou pracovní částí se používá k řešení stejných problémů jako frézy ohýbaného typu, ale je méně vhodný pro srážení hran. V zásadě se takový nástroj pro soustruh na kov (který se mimochodem široce nepoužívá) používá ke zpracování vnějších povrchů válcových obrobků.

Předávání rovných fréz

Držáky takových fréz pro soustruh se vyrábějí ve dvou hlavních velikostech:

- obdélníkový tvar – 25×16 mm;

- čtvercový tvar – 25×25 mm (výrobky s takovými držáky se používají k provádění speciálních prací).

Předávání ohnutých řezáků

Tyto typy fréz, jejichž pracovní část lze ohnout na pravou nebo levou stranu, se používají pro opracování koncové části obrobku na soustruhu. Používají se také k odstranění zkosení.

Předávání ohnutých řezáků

Držáky nástrojů tohoto typu lze vyrobit v různých velikostech (v mm):

- 16×10 (pro tréninkové stroje);

- 20×12 (tato velikost je považována za nestandardní);

- 25×16 (nejběžnější velikost);

- 32×20;

- 40×25 (výrobky s držákem této velikosti jsou vyráběny převážně na zakázku, na volném trhu je téměř neseženete).

Všechny požadavky na řezačky kovů pro tento účel jsou uvedeny v GOST 18877-73.

Míjející vytrvalé ohnuté frézy

Takové nástroje pro soustruh na kov mohou být vyrobeny s rovnou nebo ohnutou pracovní částí, ale nezaměřují se na tuto konstrukční vlastnost, ale jednoduše je nazývají průchozí nástroje.

Míjející vytrvalé ohnuté frézy

Kontinuální přítlačná fréza, která se používá k opracování povrchu válcových kovových obrobků na soustruhu, je nejoblíbenějším typem řezného nástroje. Konstrukční vlastnosti takové frézy, která zpracovává obrobek podél osy jeho rotace, umožňují odstranit značné množství přebytečného kovu z jeho povrchu i při jednom průchodu.

Držáky na výrobky tohoto typu lze vyrobit také v různých velikostech (v mm):

Tento nástroj pro soustruh na kov lze vyrobit také s pravým nebo levým ohybem pracovní části.

Bodování ohnutých řezáků

Navenek je taková rýhovací fréza velmi podobná průchozí fréze, ale má jiný tvar řezné desky – trojúhelníkový. Pomocí takových nástrojů pro soustruh na kov se obrobky zpracovávají ve směru kolmém k jejich ose otáčení. Kromě ohýbaných existují i perzistentní typy takových soustružnických fréz, ale jejich rozsah použití je velmi omezený.

Bodování ohnutých řezáků

Frézy tohoto typu lze vyrobit s následujícími velikostmi držáků (v mm):

Upichovací fréza je považována za nejběžnější typ nástroje pro soustružení kovů. V plném souladu se svým názvem se taková fréza používá k řezání obrobků v pravém úhlu. Používá se také k řezání drážek různé hloubky na povrchu kovové součásti. Určit, že to, co máte před sebou, je řezný nástroj pro soustruh, je celkem jednoduché. Jeho charakteristickým znakem je tenká nožka, na kterou je připájena deska z tvrdé slitiny.

V závislosti na provedení existují pro soustruhy na kov pravotočivé a levotočivé typy řezných nástrojů. Je velmi snadné je od sebe odlišit. Chcete-li to provést, musíte frézu otočit řeznou deskou dolů a zjistit, na které straně se nachází její noha. Pokud je napravo, pak je pravák, a pokud je nalevo, pak je podle toho levák.

Takové nástroje pro soustruh na kov se také liší velikostí držáku (v mm):

- 16×10 (pro malé tréninkové stroje);

- 20×12;

- 20×16 (nejběžnější velikost);

- 40×25 (takto masivní soustružnické frézy se na volném trhu těžko shánějí, vyrábí se převážně na zakázku).

Závitořezy na vnější závity

Účelem takových fréz pro soustruh na kov je řezání závitů na vnějším povrchu obrobku. Tyto sériové nástroje řežou metrické závity, ale můžete změnit jejich ostření a použít je k řezání závitů jiných typů.

Řezačky vnějších závitů

Řezná deska instalovaná na takových soustružnických nástrojích má kopíovitý tvar a je vyrobena z výše uvedených slitin.

Takové frézy se vyrábějí v následujících velikostech (v mm):

- 16×10;

- 25×16;

- 32×20 (používá se velmi zřídka).

Frézy pro řezání vnitřních závitů

Takové frézy pro soustruh mohou řezat závity pouze v otvorech s velkým průměrem, což je vysvětleno jejich konstrukčními vlastnostmi. Navenek připomínají nudné frézy pro zpracování slepých otvorů, ale neměli by se zaměňovat, protože se od sebe zásadně liší.

Frézy pro řezání vnitřních závitů

Takové kovové frézy se vyrábějí v následujících standardních velikostech (v mm):

- 16x16x150;

- 20x20x200;

- 25x25x300.

Držák těchto nástrojů pro soustruh na kov má čtvercový průřez, jehož rozměry stran lze určit podle prvních dvou číslic v označení. Třetí číslo je délka držáku. Tento parametr určuje hloubku, do které lze řezat závit ve vnitřním otvoru kovového obrobku.

Takové frézy lze použít pouze na těch soustruzích, které jsou vybaveny zařízením zvaným kytara.

Vyvrtávací frézy pro obrábění slepých otvorů

K obrábění slepých otvorů se používají vyvrtávací frézy, jejichž řezná deska má trojúhelníkový tvar (jako rýhovací). Pracovní část nástrojů tohoto typu je vyrobena s ohybem.

Vrtací frézy pro slepé otvory

Držáky těchto fréz mohou mít následující rozměry (v mm):

- 16x16x170;

- 20x20x200;

- 25x25x300.

Maximální průměr otvoru, který lze obrábět pomocí takového soustružnického nástroje, závisí na velikosti jeho držáku.

Vyvrtávací frézy pro obrábění průchozích otvorů

Takové frézy, jejichž pracovní část je vyrobena s ohybem, zpracovávají otvory, které byly dříve získány vrtáním. Hloubka otvoru, který lze obrábět pomocí nástroje tohoto typu, závisí na délce jeho držáku. Odstraněná vrstva kovu se přibližně rovná ohybu jeho pracovní části.

Vrtací frézy pro průchozí otvory

Na moderním trhu jsou k dispozici následující standardní velikosti, jejichž požadavky jsou uvedeny v GOST 18882-73 (v mm):

- 16x16x170;

- 20x20x200;

- 25x25x300.

Prefabrikované frézy pro soustruhy

Vzhledem k hlavním typům soustružnických nástrojů nelze nezmínit nástroje s prefabrikovanou konstrukcí, které jsou považovány za univerzální, protože mohou být vybaveny břitovými destičkami pro různé účely. Například upevněním břitových destiček různých typů na jeden držák získáte frézy pro zpracování kovových obrobků pod různými úhly na soustruhu.

Zpravidla se tyto frézy používají na CNC strojích nebo na speciálních strojích a používají se pro obrysové soustružení, vyvrtávání slepých a průchozích otvorů a další specializované práce.

Klasifikace fréz pro soustružení zahrnuje také drážkové, tvarové a některé další typy. Princip fungování takových nástrojů můžete pochopit přečtením tabulky na začátku článku.