V literatuře o metodách svařování a návodech pro svářecí stroje se často vyskytují výrazy „přímá a obrácená polarita“. Volba polarity určuje proces svařování, kvalitu svaru, spotřebu elektrody a hloubku průvaru. Pro začínající svářeče je důležité vědět, co znamená přímá a obrácená polarita, aby správně zvolili režimy svařování v konkrétních situacích.

Obsah

- V tomto článku:

- Obloukové svařování – režimy polarity

- Rozdíly v režimech svařování

- Vliv polarity na svařování

- Výhody a nevýhody přímé polarity

- Výhody a nevýhody obrácené polarity

- Poloautomatické svařování

- Invertorové svařování

- Držák elektrody

- Svařovací elektrody

- Výběr měniče a jeho provoz

- Co je poloautomatické svařování tavidlem bez plynu?

- K čemu je metoda?

- Klady a zápory svařování MIG/MAG s plněným samoochranným drátem

- Výběr plněného samostíněného drátu pro svařování MIG/MAG

- Vlastnosti svařovacího procesu s MIG/MAG svářečkou bez plynu

- Proces svařování

V tomto článku:

Obloukové svařování – režimy polarity

Pro vypálení elektrického oblouku používaného pro svařování je nutný zdroj proudu a pólový uzávěr s malou vzduchovou mezerou 3-5 mm. Zdrojem proudu může být svařovací invertor, měnič, usměrňovač nebo generátor. Koncept polarity je možný pouze u zdrojů stejnosměrného proudu, protože u transformátorů, které produkují střídavý proud, se směr pohybu elektronů mění až 100krát za sekundu.

V souladu s tím se také náboj mnohokrát během sekund změní z kladného na záporný. Při takovém „skoku“ s chaotickým pohybem nemůže existovat konstantní polarita. Při stejnosměrném proudu se záporně nabité elektrony pohybují z mínusu do plusu. Jejich směr je konstantní, což dává určité vlastnosti:

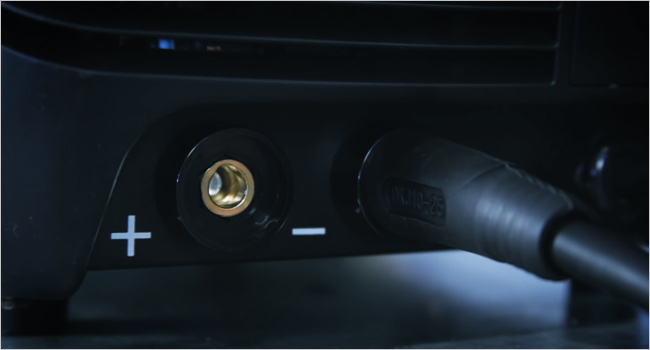

DC svářečka má dvě zásuvky pro připojení držáku a zemnících kabelů. Do držáku je vložena elektroda a svářeč s ní manipuluje a vytváří šev. Zemnící kabel je k produktu připevněn pomocí krokosvorky.

Pokud je držák nainstalován v konektoru „-“ a zemnící kabel je připojen k „+“, získáte rovnou polaritu. Při obráceném zapojení (držák na „+“ a kostra na „-“) se polarita přehodí.

Rozdíly v režimech svařování

Podívejme se na rozdíl mezi přímou a obrácenou polaritou při svařování. Podle fyzikálních zákonů teče stejnosměrný proud jedním směrem od mínus do plus (pohyb elektronů se záporným nábojem). V tomto případě se teplo vždy soustředí na plus. Proto tam, kde je „+“, bude teplota vyšší.

Při svařování s přímou polaritou „+“ na výrobku. To zajišťuje větší ohřev povrchu a zároveň nedochází k přehřívání elektrody. Na špičce bude topný bod anodický. Práce s obloukem s obrácenou polaritou znamená „plus“ na špičce elektrody a vytvoření tepelné skvrny katody. Díky tomu se spotřební materiál zahřívá více a produkt se zahřívá méně. Rozdíl teplot je asi 1000°C.

Vliv polarity na svařování

Nyní pojďme diskutovat o tom, jak polarita, konkrétně lokalizace ohřevu, ovlivňuje proces svařování.

Výhody a nevýhody přímé polarity

Koncentrace tepelného paprsku na produktu dává následující výsledky:

TIG svařování neželezných kovů, jako je měď, se provádí s přímou polaritou. Tento režim je nejlepší použít při práci s kovy o průřezu 4 mm a větším. Ale tenké plechové polotovary budou vypáleny s rovnou polaritou. Strany mohou také při svařování značně „vést“ a bude nutné rovnání dílů. Při svařování stejnosměrným proudem s „plusem“ na držáku nebude možné používat elektrody na střídavý proud. V tomto režimu se také zvyšuje rozstřik kovu.

Výhody a nevýhody obrácené polarity

Použití obrácené polarity poskytuje následující vlastnosti svařování:

Při svařování tenkých kovů je lepší použít obrácenou polaritu, aby se elektroda nepřilepila, ale nedošlo k popálení. Při provádění krátkých svarů přerušovaným obloukem se příkon tepla ještě sníží.

Spojení silných obrobků 6-10 mm je mnohem horší, protože není vyžadována hloubka průniku. Se značkou mínus na držáku je snazší dosáhnout kvalitního švu na nerezové oceli, hliníku, oceli s vysokým obsahem uhlíku nebo litině. Pokud je nutné nanést přídavný kov pro následné drážkování, pak s obrácenou polaritou dochází k oddělení kapky mnohem rychleji.

Zdroj videa: Welding Territory R

Hrot elektrody se ale také vlivem zvýšeného zahřívání rychle zkracuje, takže dojde k nadměrné spotřebě materiálů. Pokud je povlak elektrody citlivý na přehřátí, pak držení dlouhého souvislého oblouku může způsobit rozpadání povlaku a holá tyč se stane nevhodnou pro svařování. Když proud klesne na minimum, oblouk začne „přeskakovat“ a ztíží se ovládání svarové lázně, takže při svařování tenkých ocelových plechů se budou hodit doplňkové funkce ve střídači, o kterých se zmíníme níže.

Poloautomatické svařování

Při poloautomatickém svařování se polarita také mění v závislosti na tloušťce kovu a druhu svařovaných materiálů. Nejčastěji je zpočátku nainstalováno přímé spojení s „mínus“ na hořáku. To je nutné pro svařování poměděným nebo nerezovým drátem. Vzhledem k tomu, že jeho průřez je malý (0.6-1.2 mm), teplo se musí soustředit na výrobek, jinak se spotřební materiál rychle spálí a rozstřikuje kov ve všech směrech.

Pokud budete svařovat se samostíněným plněným drátem bez plynu, bude vyžadována obrácená polarita. Na rozdíl od invertoru, u kterého stačí prohodit konektory kabelu držáku a zem, u poloautomatického zařízení je hořák připevněn k objímce. Obsahuje drátěný kanál, napájecí drát, přívodní hadici ochranného plynu a ovládací dráty. Hořák prostě nemůžete zasunout do zemnícího konektoru – nepasuje do tvaru.

Existuje několik způsobů, jak změnit polaritu poloautomatického zařízení v závislosti na konfiguraci zařízení. U některých modelů je potřeba prohodit konektory ve spodní části (napájecí kabel hořáku má samostatný výstup se zásuvkou, jako je zem). U ostatních otevřete boční kryt a znovu připojte kabely ke svorkám (obvykle mají různé barvy). Budete potřebovat vidlicový klíč.

Invertorové svařování

Svařování s MMA invertorem se provádí s přímou polaritou „klasickým“ způsobem, protože režim se používá pro spojování silnostěnných obrobků 4 mm a více:

Svařování se provádí nepřetržitým obloukem s mezerou 3-5 mm. Čím rychleji pohybujete elektrodou přes jeden kloub, tím menší je hloubka průniku. Při zpomalování se hloubka průniku zvyšuje. Pokud potřebujete svařovat spoje s různou tloušťkou stran za sebou, můžete si na stroji nastavit proud pro největší průřez v konstrukci a hloubku průvaru regulovat rychlostí elektrody. Na silnějším kovu se vždy udržuje pouze oblouk, který se krátce přenese na tenký kov, aby nedošlo k popálení.

Svařování s obrácenou polaritou se nejčastěji používá pro spojování tenkých plechových materiálů o průřezu 1-3 mm. Ale ani koncentrace tepelného paprsku na špičce elektrody vždy nezabrání popálení. Abyste předešli defektům švu, použijte přerušovaný oblouk. Dotykem produktu se zapálí a aplikují se krátké stehy bez vroubků. Odříznutí hrotu elektrody od obrobku do výšky 2 cm vede k útlumu oblouku. Poté se hrot opět zvedne a rozsvítí se bez klepání. Takové pauzy poskytují dodatečný čas na ochlazení švu a zabraňují popálení.

Držák elektrody

Při provozu přímo připojeného měniče při vysokých proudech 200-300 A může dojít k velkému přehřátí držáku. To se také děje při proudu 140 A, pokud je polarita obrácena. Koneckonců, ohřev na elektrodě se zvýší na 1000 stupňů. Abyste se vyhnuli nepohodlí v ruce, je důležité vybrat držák měniče s dobrou izolací rukojeti. Pak můžete vařit déle, aniž byste museli dělat přestávky na vychladnutí.

Svařovací elektrody

Pokud jste začátečník a nevíte, s jakou polaritou budete vařit (nebo možná budete muset pracovat s tenkými a silnými kovy najednou), zvolte univerzální elektrody. Jsou určeny pro střídavý a stejnosměrný proud libovolné polarity. Mezi testované univerzální elektrody patří Lincoln Electric Omnia 46, SpetsElektrod ANO-21, ESAB OZS-12. Pro práci s obrácenou polaritou existují vysoce specializované elektrody ESAB OK 46.00.

Výběr měniče a jeho provoz

Pro rychlé přepólování při práci s tenkými a silnými kovy musí mít měnič spolehlivé konektory napájecího kabelu. Tenké tenké kolíky v konektoru a nízký okraj pro upevnění se rychle opotřebovávají častým přestavováním. Pak dojde k vůli, kabelové zásuvky budou viset, vznikne zvýšený odpor a přehřívání. Svařovací proud klesne a mezi konektorem a zásuvkou může dokonce vzniknout elektrický oblouk.

Vybírejte spolehlivé MMA invertory s odolnými paticemi, aby se při změně polarity nic neopotřebovalo ani neviselo. Pokud již měnič máte a jeho konektory jsou opotřebované, můžete je vyměnit za silnější výběrem z katalogu konektorů propojovacích kabelů.

Svařování tenkého kovu obalenou elektrodou 1.0-1.5 mm je pro začátečníka náročný úkol. Invertory RDS s funkcí „Anti-stick“ vám pomohou zvládnout to bez popálení. Když je hrot elektrody ponořen do svarové lázně, stroj to „cítí“ a vypne svařovací proud. Výsledkem je, že neexistuje žádná přídržná síla, není třeba naklánět držák doleva nebo doprava, abyste zvedli elektrodu z povrchu. Povlak spotřebního materiálu se v tomto případě nedrolí.

Funkce Arc Force také pomáhá při svařování tenkých kovů s obrácenou polaritou. Když se elektroda chystá přilepit, invertor automaticky zvýší proud o 10A a udržuje elektrický oblouk. Jakmile obnovíte vzduchovou mezeru, zařízení samo sníží proudovou sílu na předchozí hodnotu a eliminuje propálení.

Odpovědi na otázky: vlastnosti přímé a obrácené polarity při svařování

Opačně. Teplo na špičce elektrody je vyšší, separace kapek je rychlejší, šev je více šupinatý a bez prověšení. Tento režim je použitelný pro přední strany produktu, pokud lze tloušťku kovu roztavit s obrácenou polaritou.

Při obrácené polaritě je méně rozstřikování. Pokud se provádí svařování na přední straně výrobku a poté je nutné vyčistit všechny přilepené kapky, je lepší přepnout poloautomat na obrácenou polaritu.

S největší pravděpodobností máte připojenou obrácenou polaritu. Vyměňte napájecí kabely v zásuvkách. Práce s přímým připojením („+“ na výrobku) šetří spotřebu elektrody o 20-40% a snižuje její zahřívání.

Na rubu. Hliník má nízký bod tání a při přehřátí uniká. Proto se tepelný paprsek soustředí na elektrodu. Ale abyste zničili oxidový film, potřebujete poloautomatické zařízení s pulzem (Pulse), jinak nebude hluboká penetrace fungovat.

Poloautomatické elektrické svařování (MIG/MAG) nemusí být prováděno v plynném prostředí. V některých případech se můžete zbavit těžkých válců použitím samostínícího svařovacího drátu s tavidlem.

Co je poloautomatické svařování tavidlem bez plynu?

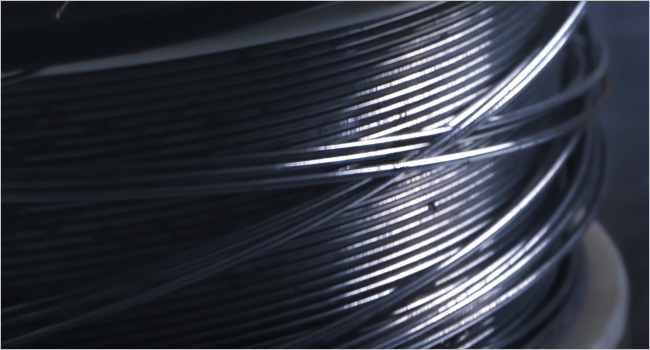

Metoda je založena na použití samoochranného drátu. Spotřebním materiálem je dutá kovová trubička s výplňovým práškem uvnitř. Při spalování tvoří jádro spotřebního materiálu kolem sebe ochranný plynový oblak, který funguje na stejném principu jako proud plynu z poloautomatické trysky při poloautomatickém plynovém vaření. Díky tomu svarová lázeň nereaguje s okolním vzduchem, takže ve zmrzlém švu neuvidíte póry ani praskliny.

Samostínící drát s tavidlem se volí v závislosti na svařovaném kovu. Aditivum je směs různých prvků, která je chemicky inertní při extrémně vysokých teplotách. Typicky největší část hmoty spadá do oxidu křemičitého, který zabraňuje tvorbě uhlíku. Druhým nejrozšířenějším prvkem je mangan, který snižuje oxidaci a vytlačuje síru z taveniny.

Invertorová zařízení MIG/MAG se nejčastěji používají pro práci s plněným drátem. Střídače jsou kompaktní, mají vyšší účinnost a jsou méně citlivé na kvalitu síťového napětí než transformátory.

K čemu je metoda?

Bezplynové svařování se používá ke spojování ocelí (nízkouhlíkové, vysoce uhlíkové, vysoce legované, legované) a nerezové oceli. Způsob spojování kovů je vhodný pro průmyslové i domácí potřeby.

- urychluje proces vytváření trvalých spojení – díky automatickému podávání drátu;

- poskytuje pohodlí při práci – není třeba se obtěžovat s plynovými lahvemi.

Klady a zápory svařování MIG/MAG s plněným samoochranným drátem

- není třeba kupovat drahou plynovou láhev;

- svářeč nemusí přesouvat těžké válce po pracovní ploše; Má malé rozměry, je lehký a nevyžaduje připojení další plynové hadice;

- u bezplynového svařování vede spalování přísady k vytvoření stabilního ochranného mraku nad svarovou lázní, přičemž proudění látky při plynové metodě snadno odfoukne vítr nebo silný průvan;

- méně času je potřeba na přípravu před procesem svařování;

- Masivní tryska hořáku nebrání ve výhledu svářeče, některé plyny při svařování plynem vytvářejí kolem oblouku nadměrně svítivý oblak.

- nižší kvalita svaru oproti elektrickému svařování MIG/MAG v prostředí ochranného plynu;

- drát s tavidlem je poměrně drahý produkt;

- spotřební materiál je křehký, proto byste s ním měli být velmi opatrní;

- poloautomatický stroj bez plynu musí být seřízen v závislosti na složení tavidla;

- stupeň rozstřiku kovu je vyšší než při použití MIG/MAG s plynem;

- použití prášku tavidla ve spotřebním materiálu vede k tvorbě strusky na povrchu švu, která by měla být odstraněna kladivem nebo speciálním kovovým kartáčem.

Bezplynová svářečka drátu je často k vidění mezi profesionálními svářeči pracujícími ve výškách nebo ve stísněných prostorách. To je způsobeno skutečností, že v takových podmínkách je obtížné dodat poloautomatické zařízení s ochranou proti plynu.

Bezplynová zařízení jsou oblíbená mezi začínajícími svářeči a domácími řemeslníky díky jejich přenositelnosti a absenci nutnosti kupovat válec a doplňovat jej. Pro příležitostné svařování doma je přídavný materiál (tavidlovaný samostínící drát) vhodný jak z hlediska kvality, tak nákladů.

Výběr plněného samostíněného drátu pro svařování MIG/MAG

Spotřební materiál pro poloautomatické stroje bez plynu se dodává v různých značkách a tloušťkách (0,8-2,4 mm). Fubag nabízí univerzální variantu – samostínící drát FB 71TGS, který zcela postačí k provedení většiny úkonů. V obchodech ale najdete i jiné druhy.

- jmenování;

- typ jádra;

- možnost použití v různých polohách;

- mechanické vlastnosti;

- ochranný nátěr.

- „T“ – v jakékoli prostorové poloze;

- “Bx” – vodorovně;

- “woo” – svisle;

- „N“ – ve spodní svislé poloze.

- “V” – ve spodní vodorovné poloze.

Vlastnosti svařovacího procesu s MIG/MAG svářečkou bez plynu

Při hoření tvoří tavidlo oblak ochranného plynu, jehož páry stoupají vzhůru. To znamená, že pracovní prostor musí být dobře větraný, nebo musí být nad pracovním místem umístěn odsávací systém.

Za žádných okolností by neměly být používány běžné spotřební materiály bez aditivního prášku v jádře. V opačném případě se šev ukáže s množstvím pórů a prasklin nebo nebude fungovat vůbec.

Podívejme se, co musí svářeč udělat před poloautomatickým svařováním s tavidlem, a podíváme se podrobně na samotný proces.

2) připravit drát;

3) nastavte správný proud svařovacího oblouku;

4) upravit vhodnou rychlost dodávky spotřebního materiálu na pracovní plochu;

5) zvolte správnou polaritu pro elektrické svařování s tavidlem;

6) provést zkušební svařování, změnit parametry svářečky (v případě potřeby).

Před vařením se kov očistí od nečistot pomocí brusky. Dále se povrchy odmastí průmyslovým lihem nebo acetonem.

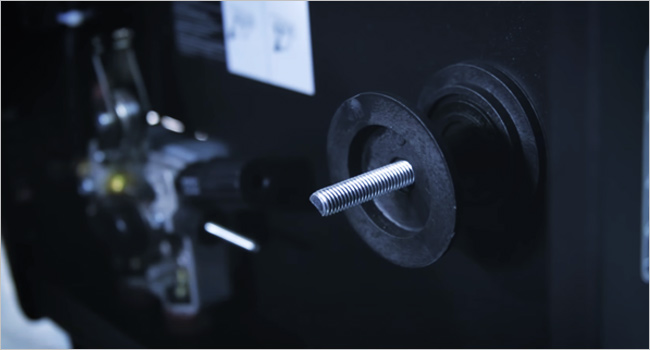

Na poloautomatickém pohonu je pečlivě nainstalována cívka samoochranného drátu s tavivovým jádrem. Pokud naviják neodpovídá montážní velikosti, použijte adaptér. Během instalace držte volný konec plněného drátu, abyste zabránili jeho rozmotání. Poté jej posuňte dopředu a protáhněte vodicím válečkem s odpovídajícím průměrem drážky.

Pokud váleček, vodítko drátu a hrot neodpovídají typu použitého spotřebního materiálu, měly by být nahrazeny vhodnými doplňky. Dalším krokem je utažení nastavovacího válečku drátu. Buďte opatrní: pokud prvek utáhnete příliš volně, spotřební materiál bude klouzat, ale také jej nemusíte příliš utahovat – aby nedošlo k deformaci tavidla. Nyní zbývá pouze protáhnout spotřební materiál vodicím kanálem k výstupu hořáku a zapnout svářečku MIG/MAG. Abyste zabránili zachycení drátu, odstraňte špičku s proudem.

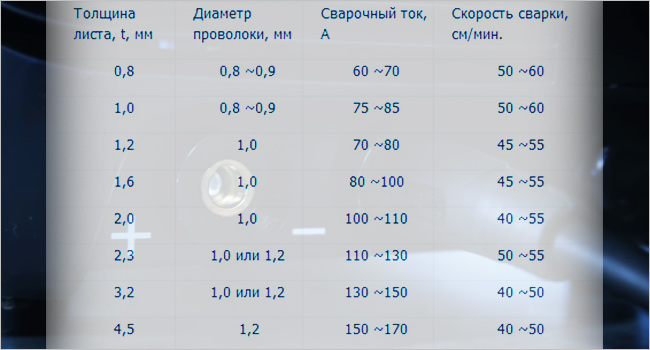

Aktuální hodnota při poloautomatickém svařování bez plynu se volí v závislosti na tloušťce dílů, mezi kterými plánujete vytvořit šev. V této záležitosti vám pomůže speciální tabulka v návodu k měniči. Stává se, že výrobce uvádí doporučené hodnoty na vnitřní stranu poloautomatického krytu. Pokud zvolíte nedostatečný proud, dostanete nekvalitní šev. Pokud nastavíte vyšší hodnotu, elektrický oblouk pravděpodobně propálí obrobek.

Hodnota rychlosti posuvu spotřebního materiálu u poloautomatického zařízení by měla být „ve zlatém středu“. Materiál musí mít čas opustit hrot a roztavit se přesně na kovovém povrchu. V tomto případě by neměl být spotřební materiál příliš utažen, jinak dojde k jeho poškození. Pokud jste již pracovali se svařováním MIG/MAG, pak výpočet spotřeby materiálu probíhá téměř jako obvykle, ale kvůli rozstřiku kovu je nutné hodnotu vynásobit koeficientem 1,2-1,4.

Svařování s poloautomatickým invertorem bez plynu probíhá v režimu přímé polarity: hořák musí být připojen na „mínus“ a zem na „plus“. Tato konfigurace podporuje lepší roztavení drátu a spalování přísady beze zbytku. Tím je zajištěno vytvoření nejkoncentrovanějšího oblaku plynu ve svařovací zóně a tím lepší ochrana proti tvorbě pórů.

Správné nastavení parametrů poznáte podle kontroly oblouku na hrubé součásti. „Tapeta“ musí mít stejnou tloušťku a musí obsahovat stejné složení jako spojované obrobky. Pokud nejste spokojeni se švem, upravujte parametry, dokud nedosáhnete požadovaného výsledku.

Proces svařování

Po připojení zemnící svorky a spuštění střídače by se měl na horním segmentu budoucího připojení zapálit oblouk. Dále musíte postupně sestupovat. Pro optimální vytvoření svarové lázně se doporučuje naklonit svařovací hořák mírně dopředu.

Elektrický oblouk veďte plynule a vyhněte se prověšování a podávání spotřebních materiálů k přední hraně svařovací zóny. Nepohybujte hořákem trhaně, jinak se naruší svařovací oblouk a dojde k nerovnoměrnému vyplnění švu taveninou.

Vzhledem k tomu, že samoochranným materiálem je kovová trubice s práškem uvnitř, váleček, který jde za hořák, je poměrně úzký ve srovnání s tím, co se získá použitím pevného drátu s plynovým štítem. Pro roztažení housenky je nutné provádět s hořákem oscilační pohyby: kruhové a podélné pro rohové spoje a příčné pro svařování na tupo.

Pro spojení silných obrobků by mělo být svařování provedeno v několika vrstvách. Aby se zabránilo vzniku trhlin ve švu, musí být první vrstva vytvořena při nízkém proudu.