Fyzikální a mechanické vlastnosti termoplastického polymerního materiálu polykarbonátu nejsou stejné. Syntézou uhličitanových kyselin bylo možné vytvořit materiál, který má vynikající průhlednost, propustnost světla, zvukovou izolaci a pevnostní charakteristiky.

Při plánování použití materiálu ve stavebnictví nebo designu je důležité vědět, jaké zatížení polykarbonát vydrží. Abychom této vlastnosti porozuměli podrobněji, zaměřme se na parametry mechanického, větrného a sněhového zatížení.

Obsah:

Buňkový polykarbonát: indikátory zatížení

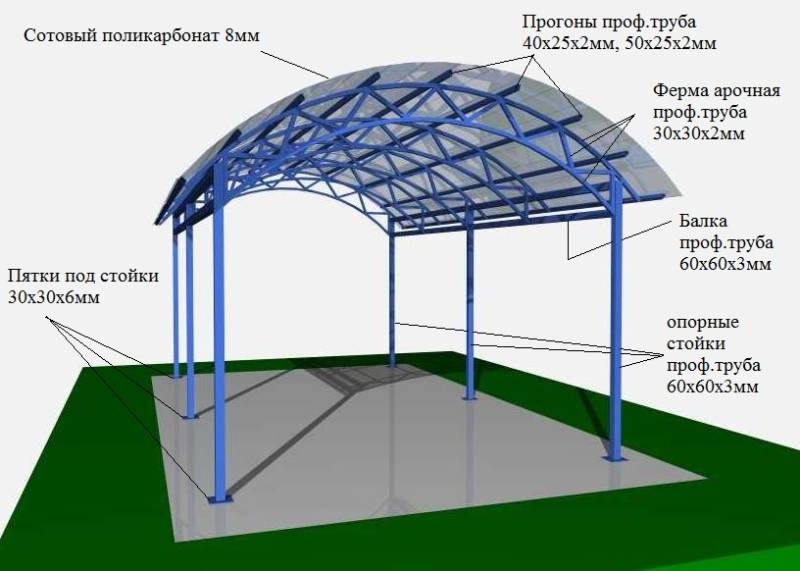

Komůrkový polykarbonát je jedním z nejoblíbenějších materiálů, který je lehký a cenově konkurenceschopný. Voštinové desky mají vysokou míru zadržování tepla, a proto se často používají při stavbě konstrukcí určených pro pěstování rostlin v chladném období.

Mechanické zatížení

Přítomnost buněčné struktury poskytuje panelům schopnost odolávat silnému mechanickému zatížení. Je třeba také poznamenat vysokou pevnost v ohybu a v tahu. Průměrná limitní úroveň polymerového panelu ekonomické třídy není nižší než 22.0 MPa. Panely třídy Premium mají vysokou pevnost v tahu – 45.0 MPa.

Mechanická pevnost komůrkového polykarbonátu závisí na tloušťce a také na typu buněk. Například:

- trojúhelníkový tvar plástve má pevnostní hodnocení pod průměrem;

- čtvercový tvar je odolnější, protože výztužná žebra jsou umístěna vedle sebe;

- šestihranný typ je nejodolnější materiál, který odolá silnému mechanickému a sněhovému zatížení.

Tloušťka má významný vliv na pevnost panelů. Čím je výrobek tlustší, tím vyšší je jeho schopnost odolávat různým zatížením. Silné panely však hůře propouštějí světlo a špatně se ohýbají, pokud potřebujete vytvořit tvarovanou konstrukci.

Zatížení sněhem

Nejvyšší zatížení na polykarbonátové panely působí sněhová pokrývka. Většina regionů Ruska se nachází v klimatických pásmech se zasněženými zimami, kde sněhová pokrývka může dosáhnout několika desítek centimetrů. Tento parametr je třeba vzít v úvahu při výpočtu zatížení sněhem na polykarbonát.

V oblastech s průměrnou intenzitou sněžení je toto číslo 160 kg na m². V oblastech se silnými srážkami může míra zatížení dosáhnout 300-400 kg na m². Panely tuzemských výrobců vydrží zatížení sněhem až 450 kg/m². Tyto parametry je třeba si ujasnit při výběru panelů. Například: při plánování výstavby skleníku nebo zimní zahrady ve středním pásmu země stačí zvolit buněčný polykarbonát o tloušťce 6 mm.

zatížení větrem

Parametr zatížení větrem se vypočítá s ohledem na oblast konstrukce a také na výšku konstrukce. Budovy, jako je skleník, zimní zahrada nebo skleník s malou plochou, ponesou zatížení větrem do 15 kg na 1 m². U vysokých budov a také v oblastech, kde se často vyskytují hurikány, by limit zatížení větrem měl být alespoň 40 kg na 1 m².

Pro snížení zatížení polykarbonátu větrem se doporučuje namontovat konstrukci s pedimentem proti větru. Rovněž nepoužívejte panely o tloušťce menší než 4 mm v oblastech se silným větrem a hurikány.

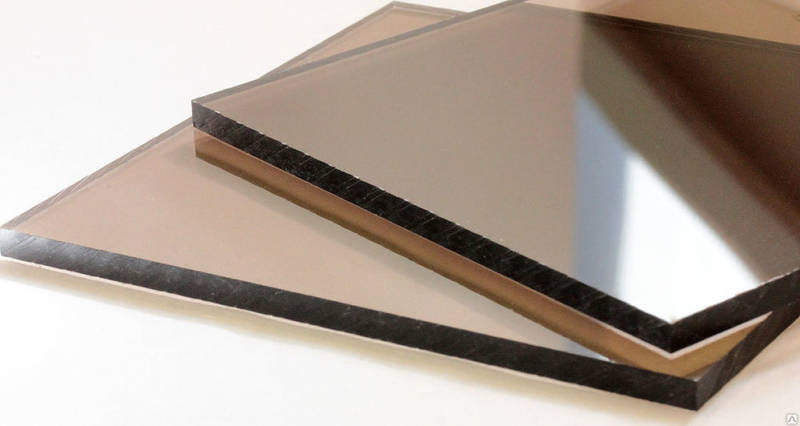

Monolitický polykarbonát: indikátory zatížení

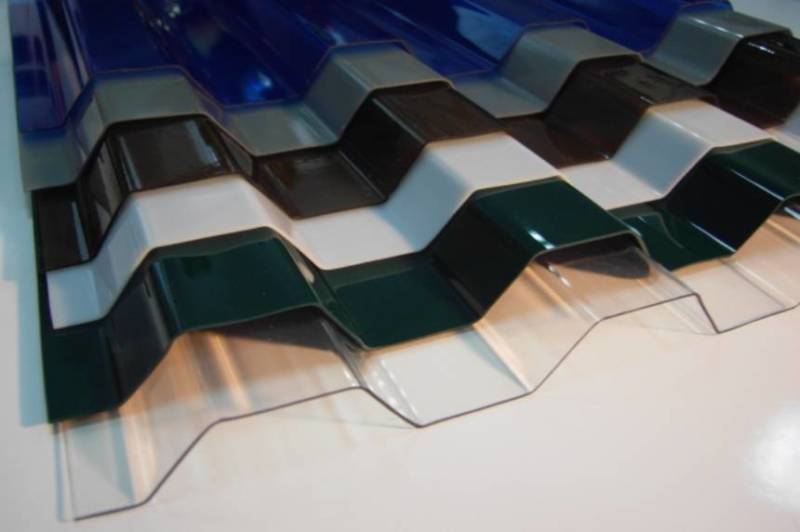

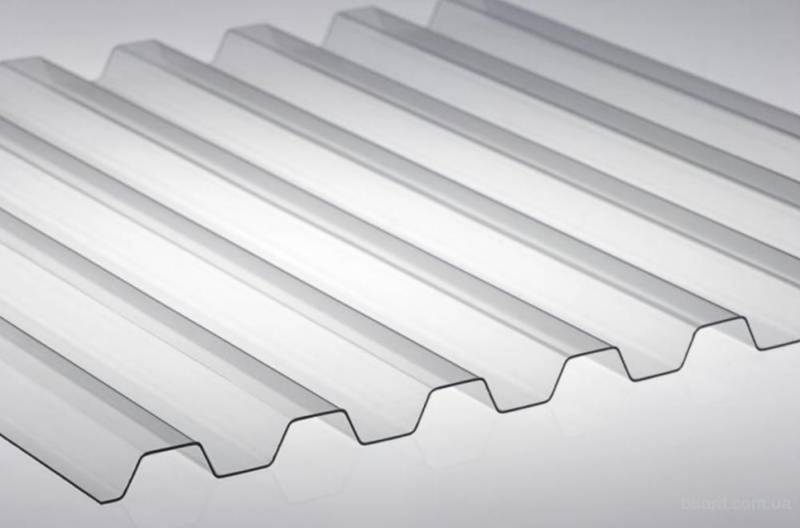

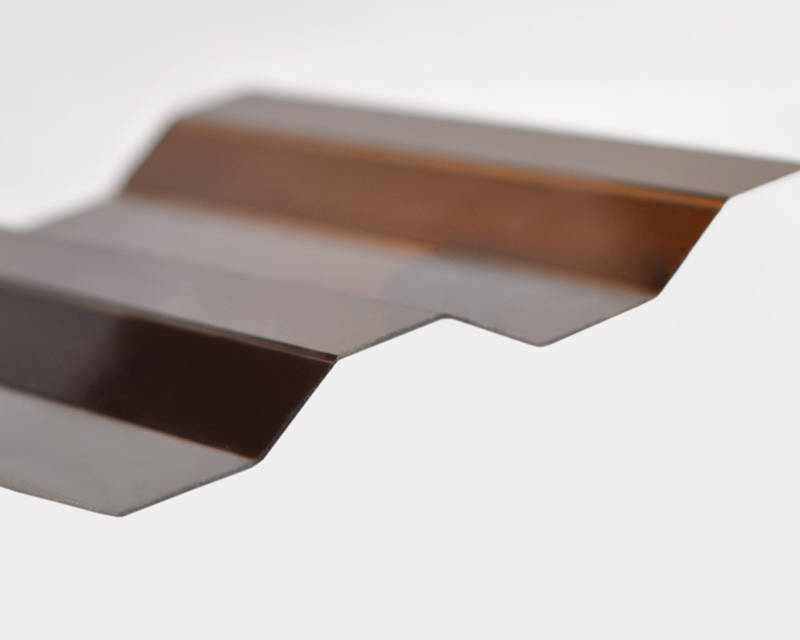

Monolitický polymerní materiál nemá voštiny a je pevnou deskou. Panely jsou nabízeny ve dvou verzích: ploché s hladkým povrchem a profilované s povrchem ve tvaru vlny nebo lichoběžníku. Profilovaný polykarbonát je díky struktuře profilu odolnější vůči ohybu, roztažení, nárazům a dalším mechanickým vlivům.

Mechanické zatížení

Chcete-li zjistit, jaké zatížení vydrží monolitický polykarbonát, musíte znát tloušťku panelů, protože tento indikátor je zodpovědný za pevnost. Pevné panely se vyznačují schopností odolávat různým zatížením a plně splňují mezinárodní normy. Pevnost v tahu monolitického plechu je 60 MPa, pevnost v tahu v ohybu je až 95 MPa v závislosti na značce, typu a tloušťce.

Při fyzickém nárazu vydrží monolitické panely zatížení 300 kg na 1 m². Takové indikátory umožňují používat panely jako přístřešky, střechy a konstrukci velkých konstrukcí.

Zatížení sněhem

Pokud vaše volba padne na monolitický polykarbonát, je předpokladem stavby výpočet zatížení sněhem. Pro každý region existuje individuální ukazatel průměrného zatížení sněhem, který je třeba vzít v úvahu. Tloušťka polymerové fólie také ovlivňuje trvanlivost sněhové pokrývky. Například:

- panel o tloušťce 3 mm odolá zatížení 50 kg na 1 m² za předpokladu, že nosná konstrukce má sklon 60 cm;

- plechy o tloušťce 10 mm vydrží až 200 kg na 1 m², pokud je rám s roztečí 60 cm.

Ve středních a severních oblastech dosahuje sněhové zatížení 240 kg na 1 m². Proto se pro stavbu konstrukcí v těchto oblastech vyplatí zvolit monolitický polykarbonát o tloušťce nejméně 10-12 mm.

zatížení větrem

Při výpočtu zatížení větrem se berou v úvahu ukazatele rychlosti proudění větru a dynamického zatížení větrem. Při výběru panelů pro stavbu se doporučuje objasnit ukazatele pro tento parametr v regionu, kde se plánuje výstavba.

Pokud například v regionu převládá rychlost větru do 50 m/s, lze použít panely s dynamickým zatížením až 1530 N/m2. V regionech s hurikánovými větry přesahujícími rychlost proudění 65 m/s se vyplatí zvolit polykarbonát se zatížením 2590 N/m2.

V moderní době se ve stavebnictví často používají nové materiály, které se v poslední době objevily na stavebním trhu.

Jedním takovým materiálem je profilovaný polykarbonát.

Tento typ polykarbonátu je velmi žádaný díky svému vysokému výkonu. Snadno nahradí složitější, křehčí a těžkou verzi – silikátové sklo.

Polykarbonátové funkce

Profilovaný polykarbonát má velké rozdíly od běžného plochého.

Za prvé, vlnitý povrch poskytuje větší pevnost při zahřívání než ploché plechy.

Obyčejný polykarbonát má tu vlastnost, že se při dlouhodobém slunečním záření deformuje, profilovaný bez problémů vydrží až 140 stupňů současného ozáření.

Tyto dva materiály mají také podobnosti a toto je složení, oba jsou vyrobeny z bisfenolu A a kyseliny uhličité. Díky tomu struktura neobsahuje dutiny.

Standardní polykarbonát se vyrábí jednoduchou metodou rovnoměrného zametání, profilovaný plech se vyrábí pomocí forem.

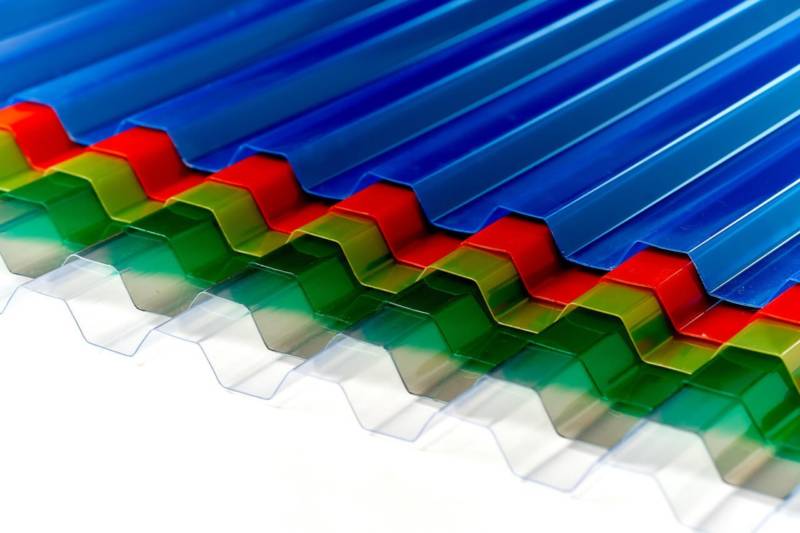

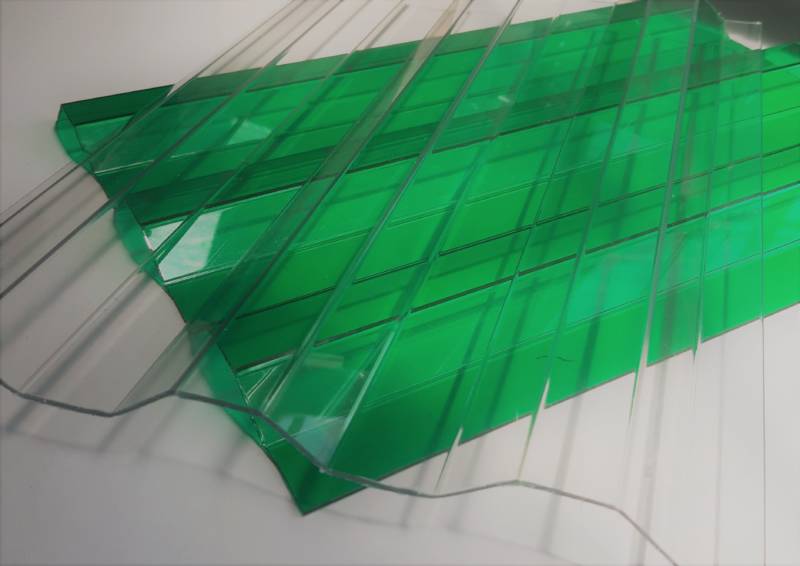

Profilovaný polykarbonát je k dispozici v různých formách:

- Standardní vlna – tato forma je podobná běžné břidlici, díky čemuž se takový polykarbonát nazývá plastová břidlice.

- Vlny ve tvaru lichoběžníku – tato možnost připomíná tvar kovové vlnité lepenky.

- Vyztužená verze vlny ve tvaru U – tato varianta se kromě podobnosti s vlnitou lepenkou liší také dalšími výztuhami, což má za následek menší křehkost plechu.

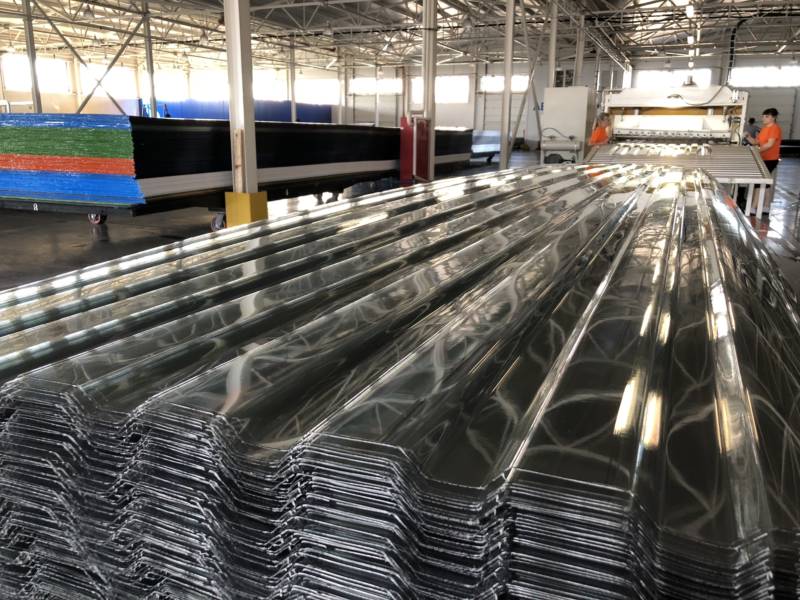

Velikosti listů

Desky profilovaného polykarbonátu na moderním trhu stavebních materiálů jsou prezentovány v několika verzích.

Podle tloušťky se rozlišují tenké, střední a husté odrůdy.

V první verzi bude tloušťka výrobku v rozmezí 0,8-1 mm; ve druhém – 1,1-1,5 mm; ve třetím – 1,6-2 mm.

Šířka plechů může být také různá, v průměru je to cca 500 – 1850 mm.

Délka by měla být zvolena v závislosti na tom, na co bude polykarbonát použit. Pokud se plánuje výstavba plotu, opláštění malé budovy nebo malé přístřešky, stačí 1,5 m.

V případech s velkou půdou nebo zastřešením domu si můžete vybrat velké segmenty až do 11m.

Výhody profilovaného polykarbonátu

Nejčastěji se v současnosti jako náhrada silikátového skla používá profilovaný polykarbonát. Proto je při vyzdvihování pozitivních vlastností polykarbonátu srovnáván se sklem.

A nejdůležitější výhodou v tomto ohledu je nízká hmotnost konstrukce. Ve srovnání se sklem má tato možnost 2-3krát nižší hmotnost.

Tento typ materiálu je považován za odolný proti nárazu a nazývá se „vandal-proof“.

Polykarbonát je pevnější nejen než běžné sklo, ale i akrylát.

Díky tomuto parametru je použití polykarbonátu s profilovaným povrchem v městské architektuře velmi běžné.

Vysoká pevnost při velkém zatížení je další výraznou výhodou profilovaného polykarbonátu. Díky této kvalitě materiál odolá velkému množství sněhu a lze jej použít i v severních oblastech.

A také je materiál vysoce pružný, díky čemuž se z něj vyrábějí složité výrobky bez tepelného zpracování.

Světelná propustnost materiálu je velmi vysoká, v rozmezí 82-90%. Tento indikátor je mnohem vyšší než u akrylového skla a je co nejblíže silikátu.

Polykarbonát se snadno instaluje. Má velkou délku plechu a snadno se řeže a má také jednoduchý způsob montáže.

Nevýhody používání

Kromě velkého množství výhod má profilovaný polykarbonát znatelné nevýhody.

Pokud se při určování pozitivních vlastností porovnává polykarbonát se sklem, pak při zjištění nedostatků je proti kovu. A první věc, kterou je třeba poznamenat, je rychlá destrukce způsobená vystavením ultrafialovému záření.

Pokud dojde k lehké destrukci listu, je nutné jej okamžitě vyměnit. Pokud tak neučiníte, riskujete ztrátu veškerého krytí do 3 až 4 let.

Materiál se působením tepla znatelně roztahuje, na rozdíl od kovu nebo dřeva. V tomto ohledu by měla být instalace provedena podle určitého schématu.

Plast je vysoce hořlavý a zastavit oheň je téměř nemožné. Vznik požáru může být důsledkem nesprávně instalované elektroinstalace nebo vniknutí hořícího uhlí.

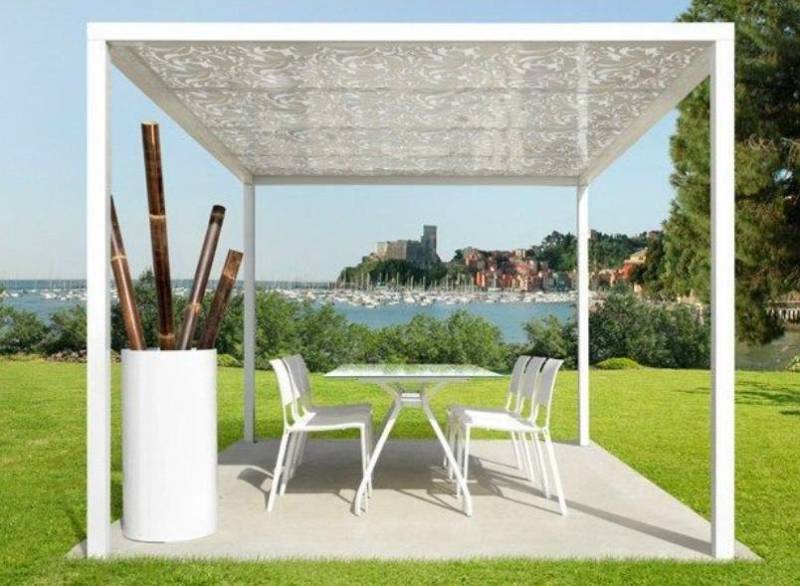

Nejčastěji se pro střechy místností, které vyžadují vysoké osvětlení, volí použití materiálu, jako je profilovaný polykarbonát. Jedná se o vnitřní zimní zahrady, verandy, verandy, altány, skleníky.

V druhém případě polykarbonát nejčastěji slouží nejen k zastřešení, ale také k plnému opláštění.

Co určuje výběr

Rozmanitost profilovaného polykarbonátu v moderní době je velmi velká, takže při výběru je důležité dodržovat některá doporučení.

Je důležité věnovat pozornost kroku přepravky, čím širší je, tím silnější by měla být polykarbonátová deska.

Druhým jsou požadavky na pružnost polykarbonátu. Pokud potřebujete větší flexibilitu, je lepší zvolit tenké plechy.

Pro střechu se nejčastěji volí materiál s vlastnostmi odolnými proti krupobití.

Pokud je potřeba mírně zastíněná verze, pak by barva polykarbonátu měla být také tmavá, pro místnosti s vysokými nároky na osvětlení je lepší zvolit světlejší, průhlednější.

Světlé odstíny zabarví světlo v místnosti ve svých barvách.

Pracovní pravidla

Aby materiál jako střecha působil výjimečně dobrým dojmem, musí být správně použit.