Komůrkový plast neboli komůrkový polykarbonát je moderní stavební materiál, vyráběný ve formě dvouvrstvého profilu složeného z plechů vybavených vnitřními výztuhami. Fyzikálně je tímto materiálem plast získaný metodou vytlačování. K tomu se roztaví polykarbonátové granule a výsledná hmota se prolisuje přes speciální formu, která určuje design a strukturu každého plechu.Díky vysoké pevnosti a tažnosti materiálu jsou velmi lehké a tenkostěnné plechy (s tloušťky 0,3-0,7 mm) lze vyrobit metodou vytlačování při zachování všech rázuvzdorných vlastností.

Tabulka 1. Fyzikální a mechanické vlastnosti komůrkového polykarbonátu

Koeficient propustnosti směrového světla, %, ne méně

Změna lineárních rozměrů po tepelné expozici, %, ne více

Průměrná tloušťka UV vrstvy, mikrony

Absorbovaná energie nárazu, Nm

Napětí v ohybu při ohybu, MPa, ne méně

Ohybové zatížení, N, ne menší

Tepelná odolnost podle Vicata, °C

Odolnost proti nárazu podle Gardnera, J

Obsah

- Hlavní výhody syntetického polymeru

- Jaké zatížení může polykarbonát odolat?

- Trvalá zatížení

- Živá zatížení

- Jak určit zatížení sněhem?

- Jak ovlivňuje zatížení větrem?

- Tepelné a mechanické zatížení

Hlavní výhody syntetického polymeru

- Vynikající tepelně izolační vlastnosti. Speciální struktura materiálu, připomínající vícevrstvý dort z plátů monolitického polykarbonátu s buňkami naplněnými vzduchem, dokonale šetří teplo. V běžném životě můžete dosáhnout až 50% úspory energie na vytápění nebo klimatizaci oproti klasickému zasklení. Pro srovnání panel z komůrkového polykarbonátu o tloušťce 8 mm je tepelně izolačními vlastnostmi srovnatelný s dvojsklem o tloušťce 25 mm. Syntetický materiál je přitom mnohem lehčí a levnější.

- Zvuková izolace. Jeho vysoký výkon do značné míry souvisí s předchozím bodem. Vzduchová mezera v „voštině“ mezi polykarbonátovými deskami je vynikající protihlukovou bariérou. Takové konstrukce se osvědčily na dálnicích a mostech.

- Vysoká odolnost proti nárazu. Buněčný polykarbonát je i přes svou neuvěřitelnou lehkost stokrát pevnější než sklo a je nejodolnější ze všech termoplastických materiálů. Jeho pevnostní charakteristiky přitom neklesají ani při prudkém poklesu či zvýšení okolní teploty. Za prvé to poskytuje značné úspory díky nulovým ztrátám materiálu během přepravy a instalace. Za druhé, chrání spotřebitele před zraněním (panel se nikdy nerozbije na úlomky). Navíc, i když je materiál v určitém bodě poškozen, neztrácí svou strukturální pevnost a deformace se dále nešíří.

- Odolnost vůči agresivnímu prostředí. Buněčný polykarbonát je chemicky odolný téměř všem účinným látkám. Nemohou jej poškodit minerální kyseliny (ani koncentrované), kapaliny obsahující alkohol, soli a nasycené uhlovodíky. Existují však výjimky – některé alkálie, ketony, estery a aldehydy mohou materiál zničit. Proto byste měli pečlivě vybírat čisticí prostředky, tmely a barvy, které je mohou obsahovat.

- Ultra vysoká nosnost. Neuvěřitelná kombinace nízké hmotnosti a pevnosti umožňuje materiálu odolávat obrovskému zatížení bez deformace. Uveďme si jednoduchý příklad. Každý metr čtvereční komůrkového polykarbonátu je schopen pojmout až 400 kg sněhu, ale tolik sněhu se na něj prostě fyzicky nevejde. To poskytuje obrovský prostor pro designové potěšení, což vám umožňuje navrhovat stylové lehké konstrukce bez obav z jejich možného zničení.

- Flexibilita. Polykarbonát lze ohýbat v normálním studeném stavu se zaměřením na minimální přípustný poloměr ohybu. To umožňuje pokrýt struktury téměř jakéhokoli tvaru.

- Požární bezpečnost. Jedna z nejdůležitějších vlastností každého stavebního materiálu. Polykarbonát patří do kategorie ohnivzdorných materiálů a není schopen šířit plamen. I když je materiál vystaven otevřenému plameni a dosáhne bodu tání (570°C), nevznítí se. Polymer se roztaví, aniž by tvořil hořící vločky, a rychle uhasne, když vnější zdroj ohně zmizí.

- Klimatická odolnost. Vlastnosti polykarbonátových panelů se nemění v širokém teplotním rozsahu (od -125°C do +125°C), takže je lze používat po celý rok kdekoli na Zemi.

- Snadná instalace. Nebudete potřebovat žádné zvedací mechanismy, ale pouze minimální sadu standardních nástrojů (šroubovák, vrtačka, pila atd.).

- Nízké náklady. Poměr ceny a kvality polykarbonátových panelů je po celém světě dlouhodobě uznáván jako optimální. Je výrazně nižší než u panelů vyrobených ze skla, sklolaminátu, plexiskla nebo akrylátu s podobnými vlastnostmi.

Polykarbonát RU LLC nabízí ke koupi komůrkové a monolitické polykarbonátové panely, profilované PVC, komponenty pro instalaci a také hotové skleníky za nízké ceny.

Lehký, odolný a tepelně odolný – to vše lze říci o polykarbonátu. Je považován za nejpevnější polymer ze všech známých plastů. Monolitické plechy o tloušťce přes 8 mm jsou neprůstřelné a 200krát pevnější než plexisklo. Ve stavebnictví se používá komůrkový a monolitický polykarbonát a také polykarbonátové profilované plechy. Zhotovují se z něj nátěry a nosné konstrukce, které musí odolávat trvalému i dočasnému zatížení. Pokud nevíte jaké zatížení vydrží polykarbonát?, může se budova zřítit.

Jaké zatížení může polykarbonát odolat?

Polykarbonát se používá pro stavbu přístřešků, skleníků, altánů a šikmých střech. Stejně jako všechny nosné konstrukce jsou vystaveny stálému a dočasnému zatížení. Technický výpočet zahrnuje bezpečnostní rezervu, která umožňuje konstrukci odolat všem typům zatížení. Chcete-li to vypočítat, musíte znát ukazatele:

- při natažení;

- při prasknutí;

- při ohýbání;

- při stlačení.

Všechny tyto pevnostní charakteristiky udává výrobce, takže můžete zjistit např. jaké zatížení snese polykarbonát o tloušťce 10 mm?.

Trvalá zatížení

Zatížení od vlastní hmotnosti je konstantní a závisí na tloušťce, měrné hmotnosti a struktuře polykarbonátu. Vzhledem k tomu, že monolitický polykarbonát je pevná deska, váží 5-6krát více než celulární. Díky své buněčné struktuře je buněčný polykarbonát méně namáhán než monolitický polykarbonát stejné velikosti. S přihlédnutím k pevnostním charakteristikám je stálé zatížení ve srovnání s vnějšími vlivy zanedbatelné.

Živá zatížení

Polykarbonátové konstrukce jsou vystaveny krátkodobému zatížení:

- Sníh – palubky, markýzy a střechy.

- Vítr – všechny konstrukční prvky včetně stěn.

- Teplota

- Mechanické.

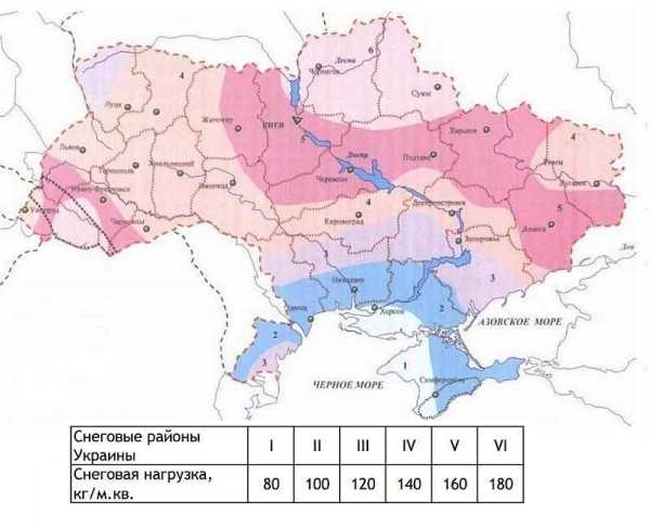

Celoroční konstrukce jsou vyrobeny z polykarbonátu, takže musí odolávat horku, chladu a různým srážkám. Výpočet dočasných zatížení se provádí individuálně. Záleží na lokalitě, protože zatížení sněhem a větrem se počítá na základě státních stavebních předpisů Ukrajiny. Podle schválených norem je území země rozděleno na 6 sněhových a 5 větrných oblastí. Bez těchto údajů nebude možné provést výpočet jaké zatížení vydrží monolitický polykarbonát?. Každá zóna zahrnuje několik regionů Ukrajiny.

Jak určit zatížení sněhem?

Zatížení sněhem je hlavní, které nejvíce ovlivňuje polykarbonát. I kroupy jsou nesrovnatelné s vlivem sněhu. Pokrývá střechu rovnoměrně a vytváří vrstvu jednotné tloušťky. Při teplotách pod nulou napadlý sníh rovnoměrně ovlivňuje celou plochu desek, ale ne, když začne tát. Během tavení se skutálí dolů a setrvává na okrajích konstrukce. Například baldachýn připevněný k domu zažívá nejvyšší tlak, když se podél jeho okraje hromadí hrudky sněhu, které ještě úplně neroztály. Ve fázi tání již sníh nepokrývá takovou plochu jako ve fázi akumulace, ale může vyvinout tlak nad maximální přípustné zatížení.

Fotografie z webu polikarbonat-info.ru

V závislosti na zatížení sněhem se volí tloušťka polykarbonátu a rozteč mezi podélnými a příčnými podpěrami opláštění. Vypočítá se s přihlédnutím k:

- standardní zatížení sněhem pro konkrétní zónu;

- úhel sklonu konstrukce.

U šikmých konstrukcí hraje velkou roli úhel sklonu: čím větší je, tím menší je plocha střechy pokrytá sněhem a tím větší je tlak na okraj. Pokud je zatížení sněhem vysoké, tloušťka polykarbonátu se zvětšuje a vzdálenost mezi nosnými konstrukcemi se zmenšuje. Například monolitický polykarbonát tloušťky 3 mm na nosné konstrukci o rozteči 60 cm vydrží zatížení sněhem 50 kg/m2, ale při stejném laťování se zatížením sněhem 200 kg/m2 budete potřebovat monolitický polykarbonát 10 mm tlustý. Tenký polykarbonát se pod tíhou sněhu prohne a může prasknout.

Jak ovlivňuje zatížení větrem?

Zatížení sněhem vyvíjí vertikální tlak a zatížení větrem působí ze všech stran. Polykarbonátové paluby jsou vystaveny tlaku shora a zdola, zatímco skleník zažívá tlak shora a ze všech stran. Zatížení větrem je několikanásobně menší než zatížení sněhem, takže vede k poruše, nikoli však k průhybu plechů. Vítr navíc sníh odfoukává, a tím snižuje jeho celkovou hmotnost. Pro výpočet, jaké zatížení by měl polykarbonát vydržet, stačí určit pouze zatížení sněhem.

Tepelné a mechanické zatížení

Polykarbonát snese od -40 do +120 o C a má vysokou rázovou houževnatost, což potvrdily testy provedené Gardnerovou metodou.