Za hluboké vrtání se považuje vrtání děr do hloubky přesahující průměr vrtáku 5krát a vícekrát.

Hluboké vrtání se zpravidla provádí s rotujícím obrobkem, méně často, když se nástroj a obrobek otáčejí společně.

Problémy vznikají při vrtání hlubokých děr:

odstraňování třísek je obtížné;

odvod tepla je obtížný, je nutné zajistit přívod chladicí kapaliny do řezné zóny;

je nutné zajistit přesnější směr vrtání během provozu.

Vrtáky pro hluboké vrtání lze rozdělit do dvou skupin:

Vícebřité vrtáky s příčnou hranou, mající dvě hlavní řezné hrany.

Jejich výhodou je vysoká produktivita.

Nevýhodou je přítomnost příčného okraje, v důsledku čehož se při provozu objevují vibrace a snižuje se kvalita zpracování. Je možné, že se vrták vzdálí od osy součásti a není zajištěna přímost osy.

Jednobřité vrtáky nebo jednostranné řezné vrtáky.

Vícebřité vrtáky

Spirálové vrtačky s přívodem chladicí kapaliny

Intenzivní chlazení snižuje řeznou teplotu a umožňuje zvýšení řezné rychlosti až o 40 % při práci s vysokorychlostními vrtáky.

Rýže. Spirálová vrtačka s vnitřním chlazením

Šnekové vrtačky

Rýže. Šneková vrtačka

Drážkovaná konstrukce tohoto vrtáku zajišťuje dobrý odvod třísek.

Vlastnosti šnekových vrtaček:

Velký úhel sklonu třísek (ω = 60. 65 0).

Zvětšený průměr vrtacího jádra dc =(0,3…0,35)D.

Trojúhelníkový profil třískových drážek v axiálním řezu. Tvořící čára pracovní strany drážky je kolmá k ose vrtáku.

Snížená šířka vodící lišty ve srovnání se spirálovým vrtákem fshn = (0,5…0,8) fcn.

Bod přední plochy.

Přítomnost lišty pro lámání třísek.

Šnekové vrtačky poskytují vysokou produktivitu díky kontinuitě obráběcího procesu.

Vyhazovací vrták je založen na vrtací hlavě s tvrdokovovými čepelemi našroubovanými na vrtnou trubku. Uvnitř vnějšího stonku je vnitřní stonek. Slouží k rozlišení proudů chladicí kapaliny. Kapalina pod tlakem 2. 3 MPa je přiváděna čerpadlem do dutiny mezi vnějším a vnitřním stonkem k řezné části vrtáku. Hlavní množství chladicí kapaliny (asi 70 %) je čerpáno otvory do řezné části vrtáku, což zajišťuje mazání a chlazení opěrného pouzdra a nožů. Zbytek kapaliny vstupuje do centrální dutiny trhlinami ve vnitřním stonku. V důsledku tlakového rozdílu se uvnitř těla vrtáku vytvoří podtlak. Hlavní proud kapaliny s třískami z řezné zóny je jakoby nasáván kapalinou ve střední části a pohybuje se vyšší rychlostí.

Vrták poskytuje přesnost zpracování kvality 9. 11 a drsnost povrchu Ra = 2,5. 0,63 mikronů.

Rýže. Schéma činnosti ejektorové vrtačky

S vnitřním odstraňováním třísek

Rýže. Vrták se čtyřmi vodícími lištami

vrták se čtyřmi vodícími lištami tvořícími kanály pro přívod chladicí kapaliny. Odstraňování třísek vnitřním otvorem. Chladicí kapalina je dodávána pod

vysokým tlakem (10. 20 kgf/mm 2) do prostoru mezi vnějším průměrem dříku a stěnami otvoru.

Pro hladký chod jsou na břitech vytvořeny drážky pro oddělování třísek.

Na rozdíl od ejektorového systému klade tato metoda určité požadavky na hydraulická těsnění zařízení pro přívod chladicí kapaliny a zpracovávaný obrobek.

Hluboké vrtání je zpracování otvorů s velkým poměrem průměru k hloubce.

Při hlubokém vrtání se prudce zhoršují pracovní podmínky vrtáku – obtížný odvod třísek, chlazení řezné části, klesá tuhost vrtáku.

Hlavní potíže při vrtání hlubokých děr jsou:

ve ztížených podmínkách přívodu chladicí kapaliny do řezné zóny a odvodu třísek;

ve vytažení os otvorů;

v chybách ve velikosti a tvaru otvorů v radiálním a podélném řezu.

Vrtáky na hluboké díry zahrnují:

vrtáky chladicí kapaliny

Vrtáky chladicí kapaliny

Nejpokročilejší metodou je přívod kapaliny otvory procházejícími uvnitř peří vrtáku. Nástrojárny vyrábějí řadu provedení spirálových vrtáků s otvory pro chladicí kapalinu (obr. 1) procházejícími stopkou vrtáku nebo radiálními otvory.

Takové vrtáky jsou vyrobeny ze speciálních válcovaných výrobků s otvory pro šrouby, z polotovarů získaných radiálním kováním, válcováním polotovarů pomocí pevných plniv, válcováním trubkových polotovarů, odléváním.

Pro přívod chladicí kapaliny do řezné zóny má tvrdokovová pracovní část otvory kulatého nebo oválného (pro zvětšení objemu procházející tekutiny) tvaru. Trubkové těleso s drážkou vytvořenou plastickou deformací je vyrobeno z oceli jakosti 40Kh nebo 35KhGSA.

Vnitřní dutina tělesa má tvar půlměsíce vzniklého při deformaci; slouží k přívodu chladicí kapaliny do pracovní části a rozhraní s otvory v pracovní části.

Vrtáky tohoto typu mají nejen zvýšenou životnost díky větší délce oproti vrtákům, ale i zvýšenou spotřebu tvrdé slitiny.

Dělová cvičení.

Pracovní část pistolový vrták představuje půlkruhovou tyč, jejíž plochý povrch je přední plochou (obr. 2, a). Na konci tyče je vytvořena řezná hrana, kolmá k ose vrtáku. Zadní koncová rovina vrtáku je naostřena pod úhlem a = 10. 20°.

Pro lepší vedení má vrták válcovou dosedací plochu, na které jsou řezány plošky pod úhlem 30-45° a reverzní kužel je vyroben řádově 0,03-0,05 mm na 100 mm délky pracovní části. V důsledku toho se snižuje tření vrtáku o stěny obráběného otvoru. Dělová vrtačka pracuje v obtížných podmínkách, má nepříznivou geometrii přední plochy, neposkytuje kontinuální řezný proces, protože je nutné pravidelně vytahovat vrták z otvoru, aby se odstranily třísky.

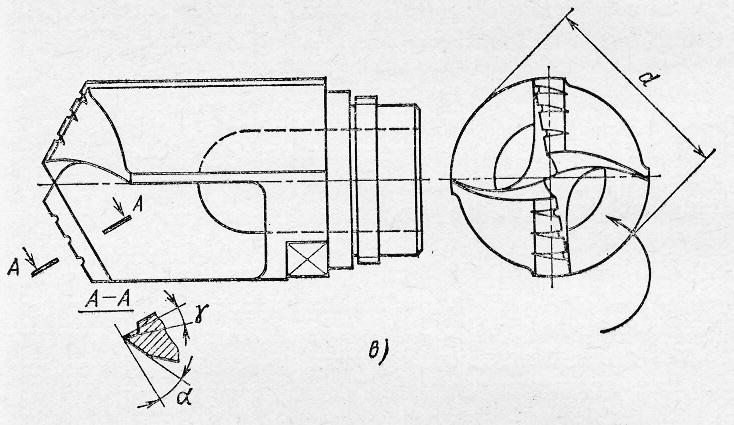

Dělová cvičení.

Dělové vrtačky (obr. 2, b) mají na rozdíl od pistolových vrtáků vnitřní kanál pro přívod chladicí kapaliny a přímou (někdy spirálovitou) drážku pro vnější odvod buničiny (směs třísek a chladicí kapaliny). Používají se pro vrtání otvorů o hloubce (5)d a průměru 100 mm. Zpočátku se k vrtání hlavně střelných zbraní používalo vrtání se zbraněmi. V současnosti jsou pistolové vrtačky široce používány ve všech odvětvích strojírenství, hlavně pro vrtání hlubokých děr na speciálních strojích ve velkosériové i hromadné výrobě. Jsou vybaveny karbidem a vnitřním chladivem a poskytují vysoký výkon otvoru s minimálním posunem osy, vysokou přesností (H1. H30) a nízkou drsností povrchu otvoru (Ra 8, 9).

Rýže. 2. Vrtáky hlubokých děr

a – dělová vrtačka; b – pistolový vrták

Péřové vrtáky.

Plné rýdlové vrtáky (obr. 3, a) jsou vyrobeny z tyče kováním nebo frézováním řezné části ve formě desky, která je nabroušena do kužele pod úhlem 2φ = 118 °. V tomto případě jsou vytvořeny dva hlavní a dva pomocné břity. Ostřením dvou plochých zadních ploch vznikne úhel hřbetu α = 10…12°. Když se tyto plochy protnou, vznikne příčná řezná hrana (můstek). Pokud jsou čelní plochy ploché, pak mají přední úhly na hlavních břitech záporné hodnoty, což je nežádoucí kvůli nárůstu silového zatížení vrtáku a vzniku vibrací.

Návrh na Obr. (3, b) se používá pro vrtání mělkých stupňovitých otvorů na automatických strojích; umožňuje snížit počet operací a následně i nástrojů. Druhé provedení (obr. 3, c) je prefabrikovaný rýdlový vrták s řeznou výměnnou deskou upevněnou v tyči libovolné délky. Rýže. 3. Rýčové vrtáky:

celý; b – pro vrtání stupňovitých otvorů;

c – prefabrikované, s vnitřním tlakovým chlazením

Výhody rýčových vrtáků jsou jednoduchost designu a také možnost jejich výroby libovolného průměru a délky i v podmínkách opraváren.

Nevýhody pérových vrtáků zahrnují:

obtížné podmínky pro odstraňování třísek;

sklon k vibracím v důsledku nízké tuhosti řezné části;

malá rezerva pro přebroušení;

nízká produktivita vrtacího procesu kvůli nízkým rychlostem posuvu a kvůli nutnosti periodicky vytahovat vrták z otvoru, aby se uvolnily třísky.