Technologická zařízení ropných rafinérií, tanková a potrubní zařízení závodů jsou vybavena nejrůznějšími armaturami určenými k izolaci zařízení nebo jejich připojení k provoznímu systému, regulaci množství média procházejícího potrubím (ropa, ropný produkt, voda, pára, plyn atd.) nebo udržujte tlak v systému tak, aby nepřekračoval přípustnou hodnotu.

. Klasifikace potrubních tvarovek

Ventily jakékoli třídy zahrnují tři hlavní prvky: tělo, pohon a pracovní prvek (uzavírací, regulační atd.), který se skládá ze sedla a ventilu (šoupátka), který se vůči němu pohybuje nebo otáčí.

Armatury jsou klasifikovány podle hlavních charakteristik:

– podle funkčního účelu;

– podle provozních podmínek – tlak, teplota, stav agregace, chemická aktivita a toxicita dopravovaného média, teplota a speciální vlastnosti (např. nebezpečí výbuchu prostředí);

– podle průměru jmenovitého průměru (jmenovitá velikost armatur);

– podle způsobu připojení pouzdra k potrubí;

– podle provedení karoserie;

– v závislosti na způsobu utěsnění pracovního tělesa v pouzdře;

– v závislosti na provedení pohonu pracovního prvku.

Do cílearmatury jsou rozděleny do následujících hlavních tříd:

– uzavírací ventil, určený k úplnému zablokování průtoku média;

— bezpečnost zajišťující částečné uvolnění nebo obtok pracovního média při zvýšení tlaku na hodnotu, která ohrožuje pevnost systému, jakož i zamezení zpětného toku média, což je z technologických důvodů nepřijatelné;

— regulační, jehož účelem je řídit provozní parametry průtoku média (tlak, průtok, teplota) změnou průtokové plochy;

— kontrola, určování úrovně pracovního prostředí;

– ostatní, určené pro různé specifické operace (odvod kondenzátu, odvod vzduchu z potrubí a nasávání vzduchu do něj, operace příjmu a rozvodu, vypouštění vyrobené vody z nádrží atd.).

Podle pracovních podmínekNa armatury se vztahují následující požadavky. Jedná se především o pevnost, těsnost a spolehlivost, bezpečnost proti výbuchu a odolnost proti korozi. Požadovaná pevnost výztuže je dána především provozním tlakem a teplotou. Provozní tlaky a teploty mohou mít prakticky libovolné hodnoty z dosti širokých rozsahů v závislosti na technologii konkrétních výrob. Proto byl pro účely standardizace a sjednocení armatur přijat následující systém podmíněných tlaků.

Podle hodnoty kondicionálu tlakové armatury lze rozdělit do tří hlavních skupin:

1) nízký tlak na Ru až 1,6 MPa;

2) střední tlak na Ru od 1,6 do 10 MPa;

3) vysoký tlak na Ru od 10 do 100 MPa.

Dále rozlišujeme vakuové armatury a ultravysokotlaké armatury (více než 100 MPa), které jsou vyráběny pro provozní tlak nebo vakuum podle zvláštních technických podmínek.

Jmenovitý tlak Ru je u vyráběných armatur jediný parametr, který zaručuje její pevnost a zohledňuje jak provozní tlak, tak provozní teplotu. Jmenovitý tlak odpovídá přípustnému provoznímu tlaku pro tento výrobek při normální teplotě.

Před uvedením do provozu je nutné armatury odzkoušet vodou o teplotě pod 100 °C a pevnost a hustotu materiálu zkušebním tlakem. Tento tlak je také standardizován GOCT 356. Pro jmenovité tlaky až Ru = 20 MPa zkušební tlakRpr = 1,5Ru; na vyššíRu přebytek zkušebního tlaku nad podmíněným tlakem se postupně snižuje na 25 %.

Za provozní teplotu se považuje nejvyšší dlouhodobá teplota média čerpaného potrubím (bez zohlednění krátkodobých nárůstů teploty, které umožňují technické podmínky).

Podle jmenovitého průměru.Hlavním parametrem tvarovek je jmenovitý průměrDy – jmenovitý vnitřní průměr potrubí, na kterém je tato armatura instalována. Různé typy armatur se stejným jmenovitým otvorem mohou mít různé průtokové úseky (například kulový ventil s plným průměrem, kuželový ventil s lichoběžníkovým otvorem a škrticí jehlový ventil).

Průměr jmenovitého průměru by neměl být směšován s průměrem průtokové části v armaturách, ta je často menší Dy (kování s omezeným průchodem) nebo víceDy (ventily s prstencovou průtokovou částí). Zároveň se jmenovitý vrt tvarovek neshoduje se skutečným průměrem vrtání potrubí. Potrubí vyrobené z trubky o rozměrech 325×16 mm má tedy skutečný vnitřní průměr (bez tolerancí) 293 mm a jmenovitý průměr 300 mm.

Podle velikosti podmíněného průchoduarmatury se rozlišují:

1) malé pasáže (Dy ≤ 40 mm);

2) střední pasáže (Dy = 50 mm);

3) velké pasáže (Dy > 250 mm).

Podle způsobu připojení pouzdra k potrubíarmatury se dělí na:

3) pro svařování atd.

V chemickém průmyslu jsou nejběžnější přírubové tvarovky. Spojkové armatury se používají na potrubí do průměru 80 mm určené pro dopravu nehořlavých a neutrálních médií. Svařované tvarovky se instalují na potrubí se zvýšenými požadavky na těsnost spoje.

Podle návrhu bydleníarmatury se dělí na:

1) průchod, ve kterém médium nemění směr svého pohybu na výstupu oproti vstupu;

2) úhlový, ve kterém se tento směr mění o úhel až 90°.

Podle způsobu utěsnění pracovníka rozlišujeme orgány v těle:

3) membránové tvarovky.

U ucpávkových tvarovek je těsnost rozhraní mezi pracovním tělesem a tělesem zajištěna ucpávkovým zařízením, u vlnovcových a membránových tvarovek – vlnovcem a membránou.

Podle provedení pohonu pracovního tělesapotrubní armatury se dělí na:

1) automatický provoz, ve kterém je pohon prováděn samotným průtokem média;

2) řízené, s ručním nebo mechanickým (elektrickým, pneumatickým atd.) pohonem.

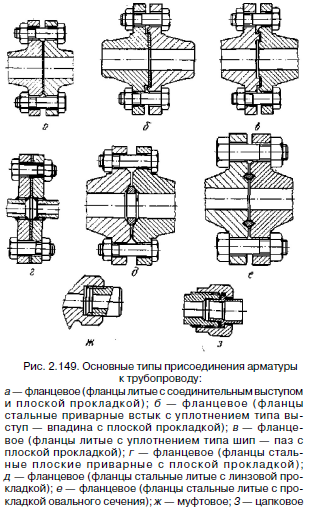

Způsoby připojení armatur k potrubí

Připojení armatur k potrubí (obr. 2.149) může být rozebíratelné (příruba, spojka, čep) a trvalé (svařované a pájené). Nejběžnější je přírubové připojení. Výhodami přírubového spojení tvarovek je možnost opakované montáže a demontáže na potrubí, dobré utěsnění spojů a snadné utahování, větší pevnost a použitelnost pro velmi široký rozsah tlaků a průchodů. Nevýhody přírubového spoje jsou možnost uvolnění a ztráty těsnosti v průběhu času (zejména za vibračních podmínek), zvýšená složitost montáže a demontáže, velké celkové rozměry a hmotnost. Tyto nevýhody přírub se týkají zejména potrubí velkých průměrů určených pro střední a vysoké tlaky.

Při montáži takového spojení jsou desítky svorníků velkého průměru utaženy speciálním nástrojem. K utažení těchto přírubových spojů je často vyžadován tým strojníků. S nárůstem jmenovitého tlaku a průtočné plochy přírub se zvyšuje hmotnost jak samotné armatury, tak celého potrubí (včetně protipřírub) a zvyšuje se spotřeba kovu. Vzhledem k uvedeným nevýhodám přírubových spojů, jakož i zvětšení průměrů potrubí a jejich provozních tlaků, jsou tvarovky s trubkami pod

svařování Takovými armaturami jsou vybaveny zejména hlavní plynovody a ropovody.

Výhody připojení armatur k potrubí svařováním jsou velké. Jedná se především o úplnou a spolehlivou těsnost spoje, která je důležitá zejména u potrubí přepravujících výbušné, toxické a radioaktivní látky.

Svařovaný spoj navíc nevyžaduje žádnou údržbu ani dotahování, což je velmi důležité pro případy, kdy je požadována minimální údržba. Svařovaný spoj poskytuje větší úspory kovu a snižuje hmotnost armatur a potrubí. Obzvláště efektivní je použití tvarovek s přivařenými konci na potrubí, kde je samotné potrubí kompletováno svařováním.

Nevýhodou svařovaných spojů je zvýšená složitost demontáže a výměny tvarovek, protože k tomu je nutné je z potrubí vyříznout.

U malých tvarovek, zejména litinových, se nejčastěji používá spojkové spojení. V tomto případě mají konce výztuže tvar spojek s vnitřními závity. Protože příruby pro malé tvarovky mají relativně velkou hmotnost (často stejného řádu jako hmotnost tvarovek bez přírub), použití přírub v takových podmínkách vede k neodůvodněnému zvýšení spotřeby kovu. Navíc utahování šroubů pro přírubové spoje s malým průměrem je pracnější než utahování spojky a vyžaduje použití speciálních momentových klíčů.

Spojka spojky se obvykle používá u litých tvarovek, protože odlévání je nejjednodušší způsob, jak získat vnější konfiguraci spojky (šestihran na klíč). V tomto ohledu jsou hlavní oblastí použití spojovacích spojů nízko a středotlaké armatury. Pro malé vysokotlaké armatury, které jsou obvykle vyráběny z výkovků nebo válcovaných výrobků, se nejčastěji používá čepové spojení s vnějším závitem pro převlečnou matici.

Přírubové spoje potrubí a tvarovek, dimenzované na jmenovitý tlak 1 MPa, jsou normalizované. V tomto případě jsou standardní typy přírub, jejich připojovací rozměry, provedení, konstrukční rozměry a technické požadavky. Ve zvláštních, technicky odůvodněných případech (při rázovém nebo zvýšeném zatížení, krátká životnost, specifické vlastnosti prostředí – toxicita, výbušnost, chemická agresivita atd.) norma umožňuje výrobu přírub podle průmyslových norem nebo výkresů, které se odchylují od státní normy, ale se závazným dodržením připojovacích rozměrů.

Příruby jsou obvykle kruhové. Výjimkou jsou pouze litinové příruby, dotahované čtyřmi šrouby, určené pro tlak Ru ne vyšší než 4,0 MPa. Mohou být čtvercové.

Standardní ventilové příruby jsou rozděleny do několika typů podle provedení spoje těsnění. Nejjednodušší z nich je s hladkou přední plochou (s nebo bez spojovacího výstupku), nechráněného typu, bez vybrání pro těsnění. Tyto příruby jsou nejjednodušší pro montáž a demontáž armatur a pro výměnu těsnění, avšak těsnost spojení, které vytvářejí, je nejméně spolehlivá.

Příruby určené pro vysoké tlaky (od 4 do 20 MPa) se používají s vroubkovaným ocelovým těsněním a pro nízké tlaky – s měkkým těsněním nebo těsněním s měkkým jádrem. Pro ochranu měkkých těsnění před vyražením tlakem pracovního média v armaturách se používají příruby s dutinou pro těsnění. V tomto případě jsou protipříruby vyrobeny s výstupkem, takže na vnější straně těsnění tvoří příruby zámek, který jej chrání. Takové příruby se používají s měkkými těsněními nebo kovovými s měkkým jádrem.

Třetím typem ventilových přírub, určených pro stejná těsnění jako předchozí, jsou příruby s drážkou pro těsnění. Protipříruby mají hrot. Těsnění je tak vně i uvnitř chráněno přírubovým zámkem, což zvyšuje spolehlivost spojení. Montáž, demontáž armatur a výměna těsnění je zde však poněkud obtížnější než u přírub prvního typu.

Klasifikace TA se provádí podle různých kritérií.

Podle zamýšleného účelu se TA dělí do následujících skupin:

Industrial TA je určen pro instalaci na potrubí a technologické instalace různých profilů. Dělí se na armatury pro všeobecné použití, určené pro instalaci do systémů provozovaných za normálních podmínek, a armatury speciální, na které se vztahují zvláštní požadavky z důvodu specifické povahy systémů, ve kterých jsou instalovány.

Instalatérství TA je určeno pro instalaci do vnitřních sanitárních systémů budov. To zahrnuje vodovodní baterie a směšovače.

Laboratorní TA je zpravidla malorozměrová armatura. Má specifický design díky tomu, že jsou na něj kladeny velmi speciální požadavky. Zpravidla není určen pro provoz při vysokých tlacích a teplotách.

Podle rozsahu použití se CK dělí do následujících skupin:

Kabelová topná zařízení jsou nejtypičtější pro použití v systémech vytápění, ventilace a zásobování teplem. Už samotný název napovídá, že je určen pro práci na vodě a páře. Tyto armatury jsou k dispozici pro široký rozsah provozních tlaků a teplot.

Energy TA jsou zpravidla parovodní armatury určené pro provoz při vysokých tlacích a teplotách charakteristických pro velké energetické kotle, turbíny a jiná zařízení. Energie

Ruské parní kotle jsou provozovány při tlacích 300 atmosfér a více a teplota páry přesahuje 500 o C. Takto vysoké provozní parametry kladou přísné požadavky na materiál a kvalitu rámů.

Gas TA je určena pro instalaci do rozvodů plynu. Podléhá zvýšeným požadavkům na těsnost z důvodu nebezpečí požáru a výbuchu pracovního prostředí.

Oil TA je armatura určená pro instalaci do systémů a potrubí, kterými se dopravuje ropa a ropné produkty. Tato armatura musí mít zvýšenou odolnost proti korozi vzhledem k tomu, že olej je velmi agresivní prostředí.

Chemický TA je určen pro práci ve velmi agresivním prostředí, včetně koncentrovaných kyselin a zásad. Tyto tvarovky se používají především v chemickém průmyslu a nejsou typické pro systémy DVT. Hlavním prostředkem pro zvýšení odolnosti těchto armatur proti korozi je použití speciálních materiálů pro karoserii a díly.

Shipborne TA je vyvinut pro použití ve flotile a offshore strukturách. Hlavním požadavkem na něj je vysoká odolnost vůči mořské vodě, spolehlivost, malé rozměry a schopnost pracovat v různých polohách v podmínkách odvalování.

Tank TA je určen pro montáž na nádrže a kontejnery. Jeho hlavním rozlišovacím znakem je přítomnost jednoho spojovacího konce, nikoli dvou, jako u jiných typů armatur.

Podle principu ovládání a provozu se CK dělí na:

a) s ručním pohonem b) s mechanickým pohonem

c) pro vzdáleně umístěný pohon

• automatický provoz (autonomní)

Řízený TA se liší tím, že pohyb pracovního prvku je prováděn působením vnější síly z nějakého vnějšího zdroje energie – ruční síly, elektromotoru, pneumatického pohonu nebo hydraulického válce. Řízená TA pro vzdáleně umístěný pohon se vyznačuje přítomností speciální mechanické převodovky, která umožňuje přiřadit zdroj síly samotnému ventilu. Takže například obsluha kotelny ovládá ventil na parovodu umístěném nad kotlem, přičemž sám je v tuto chvíli v přední části kotle.

Řízené TA lze dodatečně vybavit silovou vratnou pružinou, která při vypnutí ovládací akce vrací pracovní prvek do určité polohy. Při působení ovládací síly překoná působení vratné pružiny a přesune pracovní prvek do jiné polohy. V závislosti na poloze pracovního těla takových ventilů v nepřítomnosti (odstranění) ovládání

akce, existují TA „normálně otevřená“ a „normálně zavřená“. Takové armatury se zpravidla používají ke zvýšení bezpečnosti instalací a systémů a předcházení nouzovým situacím, to znamená, že plní ochranné funkce. Takže například při vypnutí napájení kotelny by se měl ventil na palivovém potrubí samovolně vrátit do uzavřené polohy, což zabrání výbuchu a nebezpečí požáru. Proto by zde měla být použita „normálně uzavřená“ TA. TA ventilační jednotky ohřívače musí být navržena jako „normálně otevřená“, aby byl zajištěn průtok chladiva ohřívačem a nedošlo k jejímu zamrznutí při vypnutí řídicího signálu.

Automaticky pracující TA se vyznačuje tím, že řízení a pracovní cyklus jsou prováděny pouze působením samotného pracovního média bez cizích zdrojů energie. Tento typ zahrnuje zpětné ventily, které se spouštějí změnou směru proudění, regulátory tlaku a průtoku, odvaděče kondenzátu, termostaty a další typy armatur.

Podle svého funkčního účelu se CK dělí na následující:

aktuální hlavní třídy:

Uzavírací ventil slouží k uzavření průtoku média. Musí zajistit spolehlivé a úplné překrytí průtokové plochy. V zásadě by měl zajišťovat pouze dva stavy – otevřený nebo zavřený – a nesmí být určen pro provoz v mezipoloze pracovního tělesa. Našel nejrozšířenější uplatnění. Patří do stejné třídy

zkušební a kontrolní TA, určená pro krátkodobé

dočasné otevření za účelem kontroly dostupnosti nebo parametrů pracovního prostředí. Regulační TA je určen k regulaci parametrů pracovního média změnou jeho průtoku. Tato armatura nemusí nutně poskytovat úplné pokrytí průtokové oblasti. Mohou podléhat dalším požadavkům týkajícím se typu charakteristiky nastavení, spolehlivosti a přesnosti regulace parametrů. To zahrnuje škrticí klapku

TA navržený pro snížení průtokového tlaku.

Distribuce TA je navržena tak, aby distribuovala proudění ve dvou nebo více směrech. Nejnápadnějším příkladem je 3-cestný ventil, který se také používá ve vytápění k regulaci přenosu tepla topného zařízení tím, že část celkového průtoku chladicí kapaliny prochází na stoupačce kolem zařízení přes uzavírací sekci. Tento typ ventilu je široce používán v hydraulických a pneumatických automatizačních systémech pro ovládání různých zařízení.

Safety TA je navržen tak, aby zabránil nouzovému zvýšení jakéhokoli parametru v servisovaném systému automatickým uvolněním přebytečného množství média. Nejvýraznějším příkladem je pojistný ventil nainstalovaný na parním kotli. Když tlak v kotlovém tělese stoupne nad mezní hodnotu, dojde k aktivaci pojistného ventilu, přes který je část páry vypuštěna do atmosféry, přičemž tlak v kotli je udržován na maximální přípustné hodnotě. Do stejné skupiny TA patří také zařízení pro protržení membrány, například ventil odolný proti výbuchu. Jde o membránu, která se v okamžiku výbuchu svým tlakem poruší a zabrání tak nadměrnému nárůstu tlaku v systému.

Ochranný TA je určen k ochraně zařízení před nouzovými změnami parametrů prostředí (tlak, teplota, směr proudění) odpojením obsluhovaného prostoru. Na rozdíl od bezpečnostní TA není proudění vypouštěno do atmosféry, ale jednoduše se vypne požadovaný prvek systému. Příkladem jsou zpětné ventily, které zabraňují samovolným změnám směru proudění v potrubním systému. U spalovacích zařízení vypne ochranná TA přívod paliva do hořákového zařízení v případě zhasnutí hořáku nebo při vypnutí napájení a zastavení odsavače kouře a ventilátoru

Fázový separátor TA je určen pro automatické oddělování různých fází pracovní tekutiny, např. vody a páry (odvody kondenzátu), vody a vzduchu (vzduchové otvory, plunžry), vody a oleje (odlučovače oleje).

Kromě hlavních typů TA lze rozlišovat mezilehlé: ovládání vypnutí, míchání, test-bleed a další.

Na základě materiálu těla se TA dělí do následujících hlavních skupin:

• ocel (uhlíková ocel)

• vyrobeno z korozivzdorné oceli

• litina (šedá litina)

• vyrobeno z temperované litiny

• z neželezných kovů

• vyrobeno z keramiky (porcelánu)

• litina s ochranným povlakem (guma, plast, smalt).

Charakteristiky jednotlivých materiálů, jejich výhody a nevýhody jsou podrobněji rozebrány v kapitole 6. (Materiály používané pro výztužné díly).

Podle konstrukce těla se TA dělí do následujících hlavních skupin:

U přímého TA jsou obě spojovací trubky umístěny na stejné ose nebo přesazeny na rovnoběžných osách. Toto je nejběžnější typ těla ventilu. V úhlovém TA jsou spojovací trubky umístěny navzájem pod úhlem, nejčastěji v pravém úhlu. To umožňuje v některých případech zjednodušit konstrukci armatur a vyhnout se nutnosti instalovat na potrubí další výstup pro otočení průtoku.

Podle konstrukce spojovacích potrubí se TA dělí do následujících hlavních skupin:

Spojená TA se vyrábí pro malé a střední průměry. Spojovací konce spojky TA mají vnitřní závit, obvykle trubkový, určený pro zašroubování trubky s krátkým koncovým závitem.

Přírubový TA má na spojovacích koncích příruby, které jsou kotoučem nebo čtvercem s otvory pro šrouby. Protipříruba potrubí musí mít podobné montážní rozměry.

Čepový typ TA má na konci rychloupínací spoj s těsnícím těsněním, které se skládá ze dvou nebo více šroubových úchytů. Nápadným příkladem použití tohoto dosti vzácného spojení je požární hydrant, ke kterému se pomocí čepu připojuje požární hadice.

Šroubení se vyrábí pro malé a velmi malé průměry. Spoj tvarovky je pár, kde je na tvarovce na spojovacím konci vyříznut vnější závit a potrubí je k ní přitaženo pomocí převlečné matice. K utěsnění spoje lze použít těsnění, nebo pokud má tvarovka na konci kužel, pak lze měkkou měděnou trubku celkem spolehlivě utěsnit pevným přitlačením na kužel.

Spojovací konce tvarovek s velkým průměrem jsou připraveny pro svařování, když spolehlivost všech ostatních typů spojení nestačí.

Výhody různých způsobů připojení jsou podrobněji popsány v části „Instalační parametry armatur“.

Podle způsobu utěsnění průchodu vřetena nebo tyče krytem nebo tělem se TA dělí do následujících hlavních skupin:

V ucpávce se k utěsnění průchodu vřetena nebo tyče používá elastická ucpávka – speciální lisovaná páska z materiálů rostlinného původu impregnovaná antiseptickými a hydrofobními sloučeninami. Těsnění je stlačováno ve směru osy tyče nebo vřetena a díky svým elastickým vlastnostem se roztahuje v radiálním směru a těsně vyplňuje mezeru mezi stěnou a tyčí.

Těsnění ucpávky je nejrozšířenější díky své jednoduchosti, nízké ceně a opravitelnosti.

U vlnovcových, membránových a hadicových čerpadel nejsou žádné pohyblivé spoje s mezerami, kterými by mohlo pracovní médium unikat, protože ovládací zařízení pohybu ventilu je umístěno na jedné straně pružného prvku a pracovní médium je na druhá strana. Jinými slovy, stěna měchu, hadice nebo membrány působí jako těsnící prvek pohyblivého spoje.

Podle způsobu umístění se CK dělí do těchto hlavních skupin:

• pouze na vodorovných potrubích s vertikální polohou s vřetenem nebo krytem nahoru

• na vodorovném a svislém potrubí v jakékoli poloze

• pouze na vertikálním potrubí.

Kupříkladu kuželkový ventil může fungovat v jakékoli poloze, kulový zpětný ventil by měl být instalován pouze na vertikální potrubí a talířový zpětný ventil by měl být instalován pouze na horizontální potrubí s víkem směrem nahoru.