Moderní civilizace za mnohé vděčí procesu svařování. Bez svařovacích prvků bychom se nedočkali dopravy, obrovských budov, technologických staveb, mobilních telefonů atd. Navzdory tomu, že se tento fyzikální proces používá již mnoho staletí, nezastavuje jeho pokrok. Vědci z mnoha zemí pokračují ve výzkumu a zdokonalování svařovacích mechanismů, aplikují nové techniky a činí revoluční objevy v této oblasti.

Nové technologie umožňují dosáhnout dokonalejších výsledků s použitím minimálních prostředků. Vývoj, který se každoročně objevuje, umožňuje svařovat materiály, které dříve zůstávaly za hranicemi této technologie.

Hlavní inovační směry

Veškerý vývoj v této oblasti je zaměřen na zlepšení hlavních ukazatelů procesu s nejnižšími náklady:

- snížení koroze a deformace kovů během provozu;

- zvýšení rychlosti svařovacího procesu;

- usnadnění čištění spár nebo zajištění toho, že taková potřeba není;

- minimální spotřeba materiálů;

- usnadněné a zjednodušené řízení procesů;

- schopnost spojovat nejtenčí plechy různých jakostí.

Přenosná zařízení

Tyto typy svařovacích strojů umožnily posunout svařování na novou – domáckou – úroveň. Jestliže před vynálezem přenosných zařízení takovou práci prováděli především vysoce kvalifikovaní odborníci, pak přenosná technika umožnila jejich použití doma.

Moderní svařovací stroje

Za prvé, taková zařízení mají velmi nízkou hmotnost, což usnadňuje jejich přepravu. Za druhé jim výrobci poskytli kompletní sadu připravenou k použití, nezapomněli ani na systém napájení elektrod (drát o hmotnosti až 10 kg).

Za hlavní vylepšení lze považovat to, že v zařízení je zabudován digitální řídicí systém. Na displeji si každý může uvést základní parametry svařování: průměr kladeného drátu, druh plynu atd. Přenosné zařízení na základě zadaných údajů samostatně seřídí a provádí svařování na úrovni dostatečné pro nevýrobní svary.

Vylepšené hořáky

Plynový hořák je považován za nejprimitivnější prvek při svařování, ale i malé změny tohoto prvku výrazně zlepšily kvalitu provedené práce. Moderní konstrukce hořáků jsou vyrobeny nejen z nových materiálů, ale mají i jiný průměr výstupu, který je schopen pracovat s nestandardními teplotami a vytvořit požadovaný tlak.

Plynové hořáky navržené vědci se staly bezpřevodovými a vysoce dynamickými, s jejich pomocí můžete i při dlouhém procesu při nejvyšších teplotách získat dokonale rovnoměrný plamen, ve kterém se nebudou objevovat pochodně, záblesky a praskání. Díky těmto inovacím nevyžaduje práce svářeče časté zastávky, což umožňuje dokončit více práce za stejnou dobu.

Jednotky byly vyvinuty s četnými tryskami, které se používají pro připojení trubek velkého průměru. Šířka plamene při použití lineárních hořáků může dosáhnout několika metrů. Tato technologie se často používá ke spojování dílů pod vodou nebo ve vzduchu, kde je naléhavá potřeba dramaticky zkrátit dobu obratu.

Hybridní laserová technologie

Tato metoda byla vyvinuta pro automobilový průmysl, ale našla uplatnění i v jiných průmyslových odvětvích. Hybridní laser se používá k výrobě vysoce kvalitních švů při spojování žáruvzdorných ocelí v kombinaci s oxidem uhličitým. To vám umožní získat ideální svary s přesným řízením výkonu laseru v rozsahu 1,5 – 4,0 kW.

Další vlastností, která je vlastní hybridní laserové technologii, je nejvyšší rychlost tavící elektrody a vykonávaná práce – od 40 do 450 m/hod. Při stejném výkonu je možné zpracovávat i nejtenčí plechy z automobilové oceli, což se stalo důvodem finanční podpory a zlepšení tohoto vývoje předními automobilovými koncerny.

Svařování dvojitým obloukem

Tato technika byla vyvinuta pro velkorozměrové konstrukce, jejichž výroba zahrnuje silné plechy z kalené oceli jakosti jako je 30KhGSA. Metoda je založena na skutečnosti, že při expozici dvojitým obloukem se současně používají dva různé typy drátů obsahujících legující (heavy-duty) komponenty. Průměr takových elektrod je 5 mm.

Pro zajištění stabilního hoření oblouku při svařování dvojitým obloukem je zapotřebí keramické tavidlo na bázi keramiky ANK-51A. Právě s keramickým tavidlem tato metoda vykazuje nejvyšší výsledky a vytvoření ideálního svarového povrchu.

Jemná technika

Pro určité práce byla vyvinuta nová šetrná technologie, která je velmi vysoce účinná, ale má nízkou cenu. Při procesu se používají speciální směsi ochranných plynů: oxid uhličitý kombinovaný s argonem nebo směs argonu, oxidu uhličitého a kyslíku. Ve srovnání s tradičním použitím separovaného oxidu uhličitého je výsledný šev hladší a bezchybnější.

Dalším pozitivním bodem je výrazné snížení nákladů na svařovací proces: na stejný objem vytvořených spojů se spotřebuje méně drátových elektrod. Úspora je asi 20 %, což je v průmyslovém měřítku značná částka. Navíc během procesu svařování se přechod na svařitelné díly stává velmi pozvolným a hladkým. Profesionální svářeči, kteří se podíleli na počátečních testech šetrné techniky, zdůrazňovali, že rozstřikování elektrodových kovů vícesložkovou směsí plynů je výrazně sníženo.

Dvousložková technika

Tato nová metoda, která se během krátké doby rozšířila i ve vyspělých zemích, vděčí za svůj vznik uvedení nových rychlovlaků na železnici. Dvousložková technologie je upravenou verzí metody vstřikování. Umožnil dosáhnout výsledků, které byly dříve považovány za vzájemně se vylučující: zajistit nejvyšší tažnost švového spoje, aniž by byla ohrožena odolnost kovu proti opotřebení v místě svaru.

Technicky je dvousložková metoda obtížně proveditelná, protože vyžaduje speciální přípravu: na pracovišti musí být roztavená ocel, která se v tekuté formě opatrně umístí do mezery mezi kolejnicemi. Aby směs získala působivou viskozitu, používá se tavenina s nízkolegovanými složkami. Odolnost proti opotřebení je zvýšena použitím keramických tavidel, která umožňují odstranění legujících přísad z procesu po vyplnění svarového spoje. Keramika se vlivem vysoké teploty ničí a přísady, které spoj zpevňují, na povrchu tvrdnou a zajišťují dlouhodobý provoz bez prasklin a deformací.

Technologie orbitálního argonového oblouku

Tato technologie našla uplatnění v leteckém, automobilovém a polovodičovém průmyslu. Tato technika je vysoce specifická a používá se pro objekty se složitým strukturním obrysem. Poprvé byl vyvinut před 50 lety, ale byl výrazně vylepšen použitím wolframové elektrody.

Hlavní výhodou orbitálního argonového obloukového wolframového svařování je rekordně nízká spotřeba aktivačního tavidla u této metody: na 1 m svaru se spotřebuje pouze 1 g tavidla. To umožňuje provádět proces při sníženém proudu, což snižuje nejen objem, ale i hmotnost svarové lázně. V tomto případě je kvalita spojení regulována v reálném čase úpravou tlaku oblouku.

Tato technika se úspěšně používá, když je nutné spojovat žáruvzdorné, vysoce pevné slitiny, uhlíkové oceli, titan, měď a nikl.

Technologie SMT

Tato technika je založena na přenosu kovu za studena. Když mluví o studeném přenosu, nemyslí tím opravdu nízkou teplotu, jen je mnohem nižší než u klasických variant.

Hlavním rozdílem je, že obrobky a oblast budoucího svaru nejsou ohřívány na maximální hodnoty, takže tepelný příkon v oblasti zpracování je výrazně snížen. Vzhledem k tomu, že se kov bodově nepřehřívá, nedochází k silné deformaci. Činnost elektrody je založena na řízeném zkratu, který je ukončen rychlým oddálením drátu od výbojové zóny a jeho rychlým návratem (až 70x za sekundu).

Použití SMT svařování se provádí prostřednictvím automatizovaných systémů, které vytvářejí velmi rovnoměrné a vysoce kvalitní švy na spoji pozinkovaných nebo ocelových plechů se slitinami hliníku.

V tomto případě se svařování provádí zkratovaným obloukem se systematickými přerušeními. V důsledku tohoto systému je šev napadán horkými a studenými pulzy, což snižuje tlak v oblasti vstupu oblouku. Stejný princip snižuje rozstřikování při přenášení kovů.

Pomocí svařování CMT bylo tedy dosaženo standardu, který byl dříve považován pouze za teoretický. To je možné díky kontrole zkratu a úplné absenci rozstřiku, což dramaticky snižuje potřebu obrábění po svařování.

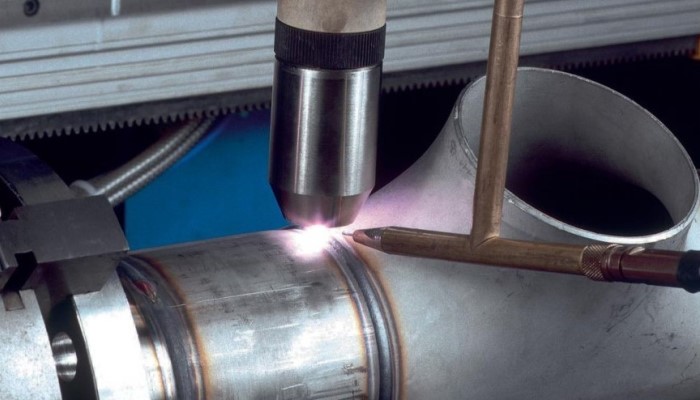

Plazmové svařování

Tato metoda umožňuje svařovat kovy různých tlouštěk, od nejtenčích plechů až po hloubku svaru až 20 cm Plazmová technologie umožňuje provádět řezání současně se svářečskými pracemi.

Plazmová metoda je založena na ionizovaném plynu, který zcela vyplňuje prostor mezi dvěma elektrodami. Právě tímto plynem prochází elektrický oblouk o určité síle, který poskytuje velmi silný účinek.

Použití plazmového generátoru je složitý proces, který vyžaduje vysokou profesionalitu a profesionální dovednosti, takže jej nebude možné používat pro domácí účely. Uvnitř generátoru se nachází multifunkční svařovací systém, který lze použít ve vysoce specializovaných oblastech.

Technologie počítačové simulace

Nejmodernější směr v technologiích svařování je právem dán počítačovému modelování. Stejně tak je vhodný pro vytváření spojů mezi nejmenšími díly se složitými obrysy a pro rozsáhlé práce, kde je potřeba spravovat velké plochy a mnoho svařovacích strojů.

Pokud byla dříve objemná práce prováděna pomocí mnoha zařízení nebo celého svařovacího komplexu, pak vám počítačové modelování umožňuje mít jednu funkční jednotku s rozvětveným obvodem, vybavenou mnoha hořáky a tryskami.

Plná automatizace umožňuje zavádět zásadně nové metody svářečských prací, které jsou pro většinu svářečů nedostupné. V tomto případě se sami svářeči funkčně promění v operátory, kteří nastaví počítači všechny potřebné parametry, na základě kterých program nastaví optimální hodnoty a řídí proces. Tento přístup výrazně zlepšuje výsledky odvedené práce.

Počítačová simulace procesu svařování

Nové technologie posunuly svařování na zcela novou úroveň, která umožňuje dokončit svařovací proces v rekordním čase s minimálními mzdovými náklady a maximálními výsledky. Pokrok přitom nestojí na místě, takže je docela možné, že v blízké budoucnosti budou existovat systémy, které budou fungovat autonomně, prakticky bez lidského zásahu. Vývoj takových projektů již probíhá, a pokud budou testy úspěšné, bude lidstvo brzy schopno dosáhnout nových měřítek a konceptů svařovací výroby.

Svařování je vysokoteplotní proces, který zahrnuje spojení dvou nebo více kovových částí jejich tavením. Při svařování dochází k metalurgickému spojování, základní kovy se zahřívají na bod tání a následně spolu tuhnou. Svařování lze provádět různými způsoby, např.

- ;

- elektrický oblouk;

- plyn;

- Kontakt;

- ultrazvukové;

- třecím svařováním.

Během procesu jsou spojované kovové části vystaveny intenzivnímu teplu a tlaku, což způsobuje, že podléhají řadě fyzikálních a chemických změn. Vlivem tepla se atomy obecného kovu silně vzruší, začne měknout a tavit. Když kov vychladne a ztvrdne, vytvoří spoj, který je stejně pevný jako původní kovové díly.

Svařování se používá v různých průmyslových odvětvích, včetně stavebnictví, automobilového průmyslu, letectví a výroby. Používá se k vytváření pevných a odolných konstrukcí, zařízení a strojů. Hraje zásadní roli při opravách a údržbě kovových součástí a konstrukcí.

Svařování vyžaduje specializované vybavení a nástroje, včetně svařovacích strojů, elektrod, přileb, ochranných pomůcek a spotřebního materiálu, jako jsou přídavné tyče a drát. Aby byli svářeči produktivní ve výrobě, musí být schopni číst a interpretovat technické výkresy, rozumět metalurgickým principům a být zběhlí v různých svařovacích technikách.

Metody svařování

Existuje několik metod svařování, včetně:

laserové svařování

Laserové svařování je typ svařovacího procesu, který využívá vysoce intenzivní laserový paprsek ke spojení dvou nebo více kovových částí dohromady. Laserový paprsek je zaměřen na oblast, kde jsou části spojeny, a generuje intenzivní teplo, které spojuje kov dohromady.

Laserové svařování se používá v leteckém, automobilovém, lékařském a elektronickém průmyslu ke zpracování široké škály materiálů. Obliba metody v posledních letech vzrostla díky rozvoji a síle laserové technologie.

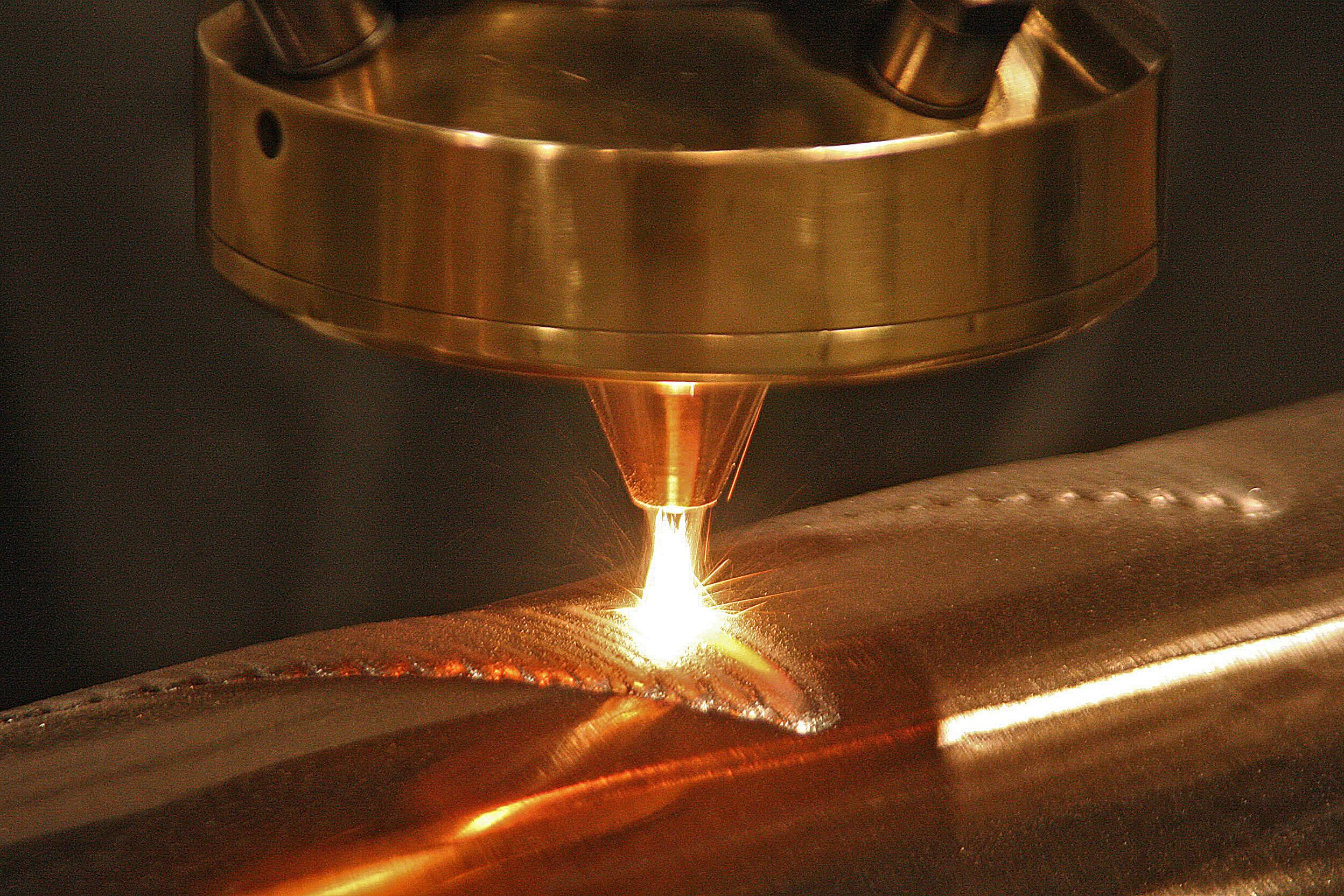

Rýže. 1. Laserové svařování kovů

Svařování plynem

Plynové svařování je technologie, při které se ke svařování dílů používá hořák nabitý acetylenem. Tato metoda, známá také jako plynové tavné svařování, je široce používána v automobilovém a kovoobráběcím průmyslu.

V důsledku vysoké teploty generované hořákem může dojít k deformaci kovových částí. Zkušení svářeči se tomu však mohou vyhnout řízením intenzity plamene a rychlosti hořáku. Náústek hořáku může být kolmý k povrchu nebo k němu nakloněný.

Plynové svařování zůstává oblíbenou technologií pro výrobu díky své přenosnosti a všestrannosti při práci s tlustými a tenkými kovy. Použití plynného acetylenu umožňuje vysoký přenos tepla, což činí tuto metodu účinnou pro svařování těžkých dílů a opravy strojů.

Obloukové svařování TIG

Svařování wolframovým obloukem je typ svařovacího procesu, který používá netavitelnou wolframovou elektrodu k vytvoření elektrického oblouku, který roztaví základní kov. K ochraně svaru před okolním vzduchem se používá inertní plyn (argon nebo helium), který zabraňuje oxidaci a jiným defektům.

Svarová lázeň je chráněna přívodem argonu z válce přes reduktor do hořáku. Wolframová elektroda se používá k vytvoření elektrického oblouku, který generuje intenzivní teplo, které taví kov. Svářeč ručně přivádí přídavný kov do svarové lázně, aby zpevnil svar a vytvořil pevné spojení mezi dvěma kovovými částmi.

Rýže. 2. Argon-obloukové svařování TIG

Proces svařování je negativně ovlivněn O2 a N ze vzduchu. Proto se k ochraně oblouku používají plynné látky a jejich směsi: aktivní – dusík, vodík; inertní – argon a helium.

Běžně používané ochranné plyny pro obloukové svařování jsou argon, helium a oxid uhličitý. Volba plynu závisí na typu svařovaného kovu a požadovaných vlastnostech svaru. Nejvýkonnější stroje pro argonové svařování produkují 400 A, to stačí na svařování materiálů o tloušťce 30 mm. Při takovém výkonu je nutné použít vodou chlazené hořáky.

Svařování elektrickým obloukem

Tavidlem plněné obloukové svařování, známé také jako práškové obloukové svařování (FCAW), je svařovací proces, který využívá trubicový drát plněný tavidlem k ochraně svaru před okolním vzduchem.

Tavidlo vytváří kolem svaru plynový štít, který zabraňuje oxidaci a dalším defektům, které by mohly spoj oslabit. V tomto procesu se mezi kovovou elektrodou a základním kovem vytvoří elektrický oblouk, který generuje intenzivní teplo, které taví kov a spojuje jej dohromady. Tavidlo v plněném drátu také působí jako deoxidační činidlo a odstraňuje nečistoty ze svarové lázně. FCAW se používá ve stavebnictví, stavbě lodí a výrobě těžkých zařízení díky své schopnosti svařovat silné materiály a provádět sváry s minimální přípravou a čištěním. Tento proces je vhodný také pro venkovní aplikace, tok v plněném drátu poskytuje ochranu před větrem a dalšími faktory prostředí, které mohou ovlivnit výkon.

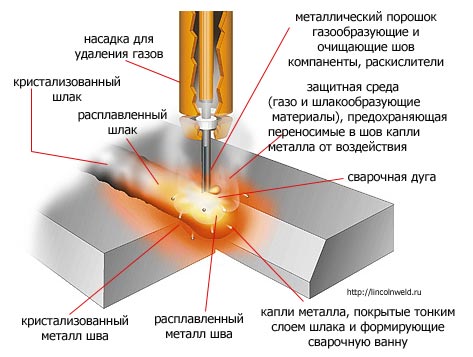

Rýže. 3. Práškové svařování

Elektrostruskové svařování

Elektrostruskové svařování (ESW) je technologie svařování, která využívá svařovací elektrodu a struskovou lázeň k vytvoření svarového spoje mezi dvěma kovovými díly. V procesu je vertikální elektroda přiváděna do lázně roztavené strusky, která taví základní kov a spojuje jej dohromady.

Podstatou procesu je přenos proudu do strusky az ní na elektrodu a okraje dílů. Stálosti procesu je dosaženo díky teplotní stabilitě, která je 1900-2000 °C.

Struska působí jako tepelný izolant, svar pomalu chladne a vytváří pevné spojení mezi materiály. ESW se používá pro svařování silných profilů oceli a jiných kovů, jako je nerezová ocel a slitiny niklu ve stavebnictví, stavbě lodí a výrobě těžkých zařízení. Vytváří vysoce kvalitní svary s minimální přípravou a čištěním. TVD však vyžaduje značné množství energie a specializované vybavení.

Rýže. 4. Proces elektrostruskového svařování

Bodové odporové svařování

Resistance Spot Welding (RSW) – Tato technologie využívá elektrický proud a tlak ke spojení dvou nebo více kovových dílů dohromady.

Dvě kovové elektrody se spojí a mezi ně se umístí kovové části, které mají být svařeny. Elektrický proud pak prochází elektrodami a vytváří teplo, které taví kov.

Tlak vyvíjený na elektrody zajišťuje, že jsou kovové části během procesu svařování těsně přitlačeny k sobě, čímž vzniká pevné a odolné spojení. RSW se používá v automobilovém, leteckém a spotřebním průmyslu. Tato technologie je však omezena na práci pouze s tenkými materiály a je neúčinná pro tlusté části kovu.

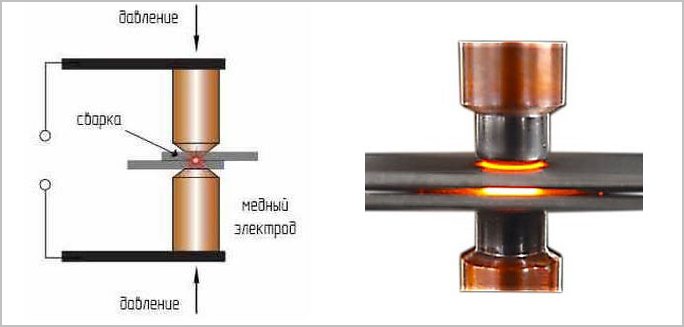

Rýže. 5. Odporové bodové svařování

Svařování elektronovým paprskem

Svařování elektronovým paprskem (EBW) je svařovací proces, který využívá vysokorychlostní paprsek elektronů ke spojení kovových částí dohromady.

Elektronové dělo generuje paprsek elektronů, které jsou zaměřeny na kovové části. Intenzivní teplo roztaví kov a spojí jej dohromady, čímž vznikne pevný svar. EBW se používá v leteckém, lékařském a automobilovém průmyslu k vytváření svarů s minimálním zkreslením a tepelně ovlivněnými zónami. Vhodné pro svařování široké škály kovů včetně nerezové oceli, titanu a hliníku.

Rýže. 6. Svařovací stroj elektronovým svazkem

Difúzní svařování

Difúzní svařování je proces svařování v pevném stavu, při kterém se dva nebo více kusů kovu spojují pod teplem a tlakem. Kovové části se zahřejí na teplotu, při které atomy na rozhraní začnou difundovat přes rozhraní a vytvoří pevnou vazbu. Difuzní svařování se používá v leteckém a energetickém průmyslu ke spojování složitých tvarových dílů a různých kovů.

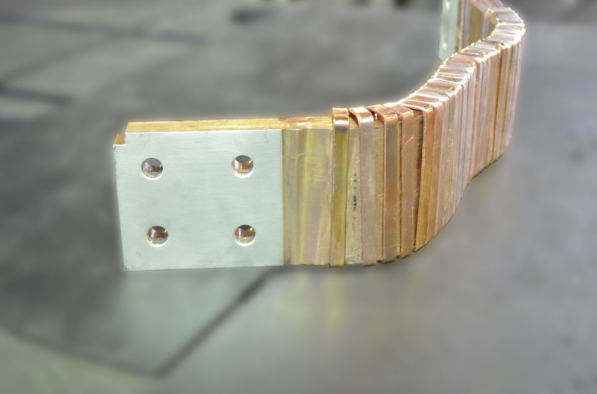

Rýže. 7. Výsledek difúzního svařování ve vakuu

Svařování termitem

Termitové svařování je proces, který využívá chemickou reakci k vytvoření tepla a spojení dvou kovových částí dohromady. Směs hliníkového prášku a oxidu kovu se zapálí, což způsobí exotermickou reakci, která vytváří teplo a taví kovové části. Speciální prášek se skládá z jemné frakce hliníku nebo hořčíku a železných okují. Kov se spojí dohromady a vytvoří svarový spoj. Termitové svařování se používá ke spojování velkých částí kovu v železničním a stavebním průmyslu, jako jsou železniční tratě a mosty. Vhodné pro svařování uhlíkových ocelí a litiny o tloušťce 10-15 cm.

Principem termitového svařování je spojení dvou stran výrobku s mezerou mezi nimi. Bočnice jsou umístěny v ohnivzdorné formě, izolující kov od vnějšího prostředí a stanovující šířku a výšku svaru. Do formy je dodávána násypka (kelímek) s termitovým práškem.

Plazmové svařování

Plazmové svařování je technika obloukového svařování, která využívá soustředěný plazmový oblouk ke spojení kovových částí dohromady. Zařízení se skládá ze zdroje stejnosměrného proudu, argonové láhve a plazmového hořáku. Mezi elektrodou a svařovanými kovovými částmi vzniká vysokorychlostní plazmový oblouk. Intenzivní teplo, které vytváří, taví kov a spojuje jej dohromady. Plazmové svařování se používá v leteckém, lékařském a automobilovém průmyslu ke spojování tenkých plechů.

Rýže. 8. Plazmové svařování

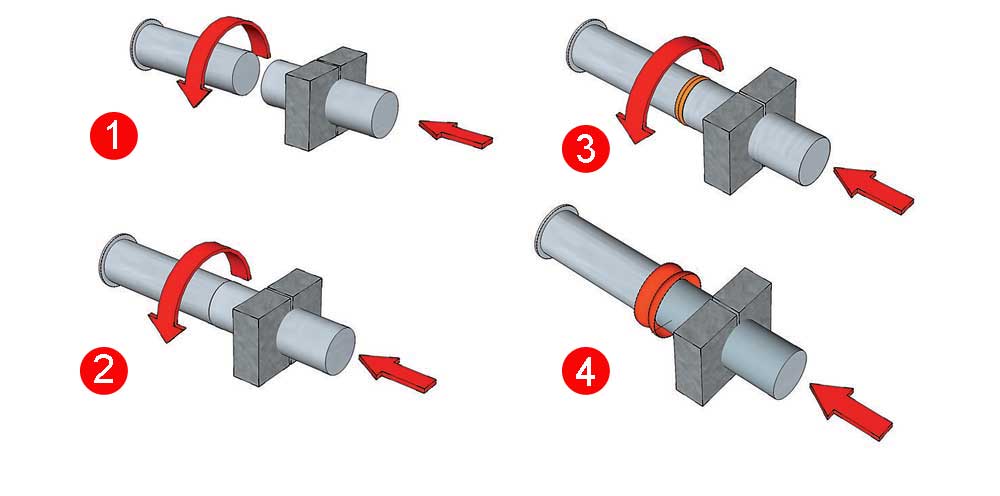

Třecí svařování

Třecí svařování je spojování kovových dílů v pevném stavu pomocí tření a tlaku. Kovové části rotují pod vysokým tlakem, generují teplo, které taví kov a spojuje jej dohromady. Třecí svařování se používá v leteckém a automobilovém průmyslu ke spojování nepodobných kovů. Tato technologie je vhodná pro práci s díly složitých tvarů.

Rýže. 9. Třecí svařování

Svařování výbuchem

Výbušné svařování je technologie svařování, která využívá výbušniny ke spojení dvou nebo více kovových plátů dohromady. Používá se v leteckém, automobilovém a lodním průmyslu k vytváření kompozitních materiálů s jedinečnými vlastnostmi.

Materiály jsou kombinovány, aniž by došlo k roztavení nebo výrazné změně jejich původních vlastností. Tato technologie je užitečná pro spojování kovů, které se obtížně svařují, jako jsou kovy s různými teplotami tání, chemickými vlastnostmi nebo mikrostrukturami.

Při svařování se mezi dvě kovové desky umístí vrstva výbušniny a následně se zapálí. Výbuch vytvoří vysokorychlostní rázovou vlnu, která způsobí, že se desky srazí a spojí. Tato metoda umožňuje spojovat různé kovy, které by bylo obtížné nebo nemožné svařit tradičními metodami.

Rýže. 10. Technologie výbušného svařování

Automatické a poloautomatické svařování

Automatické svařování je metoda, při které svářečka vykonává práci bez nebo s minimálním zásahem člověka. Používá se ve velkých výrobních prostředích, kde je vyžadována stálá kvalita a rychlost. Mezi výhody automatického svařování patří zvýšená produktivita, snížené náklady na pracovní sílu a zlepšená bezpečnost. Vyžaduje však vyšší počáteční náklady a vyškolenou obsluhu.

Rozdíl mezi technologiemi je minimální. Liší se stupněm mechanizace operací. Poloautomatická zařízení mají jednodušší strukturu. Jsou vybaveny zařízeními pro přívod spotřebního materiálu do držáku. Svářeč je zodpovědný za pohyb oblouku a jeho nasměrování požadovaným směrem.

Poloautomatické svařování zahrnuje použití svářečky řízené ručně svářečem. Svářečka ovládá posuv drátu a pohyb hořáku a stroj napětí a proud. Drát je navíjen na speciální cívku a rychlost jeho podávání je nastavitelná. Používá se v dílnách a malosériové výrobě, kde je vyžadována flexibilita a individuální přístup. Mezi výhody poloautomatického svařování patří nižší počáteční náklady, snadné použití a možnost svařovat širokou škálu materiálů a tlouštěk. Při poloautomatickém svařování v oxidu uhličitém se tento typ nazývá MAG, a pokud je inertní, pak MIG. Svařovací poloautomatické stroje jsou jednoduchým typem zařízení.

Oblasti použití strojů pro svařování kovů

- Konstrukce: Svařování je široce používáno ve stavebním průmyslu ke spojování kovových součástí k vytváření konstrukcí, jako jsou budovy, mosty a dálnice;

- Automobilový průmysl: V tomto odvětví se svařování používá ke spojování různých kovových součástí, podvozků, dílů karoserie a také při opravách poškozených vozidel;

- Letecký průmysl: V leteckém průmyslu je potřeba spojovat kovové součásti letadel a kosmických lodí, jako jsou křídla, trupy a raketové motory;

- Stavba lodí: Svařování se používá při stavbě lodí ke spojování různých kovových součástí lodí a člunů, jako jsou trupy a paluby;

- Ropný a plynárenský průmysl: V ropném a plynárenském průmyslu pro spojování trubek a jiných kovových součástí používaných pro těžbu, zpracování a přepravu ropy a plynu;

- Umění a sochařství: Svařování se používá při vytváření uměleckých a sochařských děl, umožňuje tvůrcům spojovat součásti a části jejich výrobků.

Jaký typ svařování si mám vybrat?

Volba metody svařování závisí na několika faktorech, včetně svařovaných materiálů, tloušťky materiálů, požadované pevnosti svaru, výrobních podmínek, vybavení a dostupnosti personálu.

Svařování plechů

Pro svařování tenkých plechů může být vhodné svařování plynovým wolframovým obloukem nebo plazmové svařování. Tyto technologie zanechávají přesné a kvalitní švy s minimálním zkreslením.

Svařování tlustého plechu

Pro svařování tlustých plechů může být lepší volbou obloukové svařování kovů v ochranné atmosféře nebo svařování práškovým nástřikem kvůli jejich vysoké rychlosti nanášení a schopnosti pronikat silnými materiály.

Svařování ve stísněných prostorách

Pro svařování v nebezpečných nebo stísněných prostorech, kde výpary a plyny mohou představovat nebezpečí pro personál, se dává přednost obloukovému svařování plynovým drátem a laserové technologii, protože produkují minimální výpary a emise.

Malosériová výroba

Pro maloobjemovou výrobu nebo opravy mohou být praktičtější ruční metody svařování, jako je SMAW nebo kyslíko-palivové svařování.

Nakonec výběr metody svařování závisí na konkrétních potřebách a požadavcích projektu a měl by být proveden na základě pečlivého vyhodnocení všech relevantních faktorů.

Rýže. 11. Výsledek švů získaných použitím různých typů svařování: 1. Svislý tupý svar pomocí poloautomatického stroje. 2. Vertikální tupý svar argonového obloukového svařování. 3. Pevný spoj potrubí RDS. 4. Autogenní svařování. 5. Robotické svařování svislého spoje.

Každá metoda má své jedinečné výhody a nevýhody a volba konkrétní technologie závisí na několika faktorech, jako je typ materiálu, tloušťka a požadované vlastnosti spoje.

Laserové svařování GOST

Název (anglicky): Impulzní svařování laserovým paprskem. Knoflíkové svary. Hlavní typy, konstrukční prvky a rozměry. Předmět: Tato norma stanoví základní typy, konstrukční prvky a rozměry bodových svarů ve spojích z oceli, slitin železa a niklu, niklu a titanu prováděných pulzním laserovým svařováním pevnolátkovými lasery.