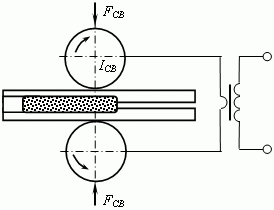

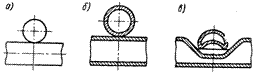

Při svařování válečkem se jednotlivé body částečně překrývají a tvoří souvislý šev svařovaných dílů (obr. 3).

Připravené pásy o tloušťce až 4 mm jsou vedeny mezi rotujícími elektrodovými válečky stroje, kterými prochází elektrický proud. V důsledku toho se vytvoří těsný, utěsněný šev.

Obrázek 3 – Schéma svařování válečkem:

1 – díly ke svaření, 2 – válec, 3 – transformátor

Svařování válečkem se provádí kontinuálně, přerušovaně a stupňovitě. Při kontinuálním svařování se díly kontinuálně pohybují, přičemž k elektrodám neustále teče proud. Povrch svařovaných dílů se velmi přehřívá, elektrody se rychle opotřebovávají, což zhoršuje kvalitu svařování.

Při přerušovaném svařování se součásti pohybují nepřetržitě a proud je periodicky přiváděn do elektrod.

Při krokovém svařování jsou díly v okamžiku zapnutí proudu nehybné, po krystalizaci svařovaného úseku kovu se díly posunou do určitého kroku.

Krátké švy jsou svařeny od jednoho konce k druhému a dlouhé švy jsou svařeny od středu ke koncům. Svařování válců se provádí střídavým proudem o výkonu 2000 – 5000 A. Průměr válců je 40 – 350 mm; Přítlačná síla svařovaných dílů válečky dosahuje 6 kN; rychlost svařování 0,5 – 3,5 m/min.

Švové svařování se používá v hromadné výrobě při výrobě různých nádob. Tloušťka svařovaných plechů je 0,3 – 3 mm. Touto metodou se svařují nízkouhlíkové, legované, konstrukční oceli, lehké slitiny, ale i povlakované plechy (pozinkované, pocínované, olověné atd.).

Zařízení pro odporové svařování

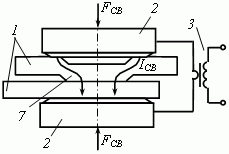

Svarové spoje pomocí odporového svařování jsou prováděny pomocí speciálních kontaktních strojů. Kontaktní stroje se v závislosti na typu na nich provedeného spojení dělí na tupé, bodové a švové (válcové). Stykač se skládá ze tří hlavních částí: zdroje proudu, proudového jističe a tlakového mechanismu.

Aktuální zdroje. Kontaktní stroje pracují na střídavý proud (od tisíců do stovek tisíc ampér). Elektrický obvod kontaktních strojů se skládá ze tří prvků: transformátoru, proudového jističe a výkonového stupňového spínače (obr. 1). Primární vinutí transformátoru je připojeno k síti o napětí 220 – 330V; je sekční pro změnu počtu pracovních otáček při přepínání úrovní výkonu.

Sekundární vinutí transformátoru se skládá z jednoho nebo dvou závitů (sekundární napětí 1 – 12V). Sekundární proudová síla je 1000-100000 A.

Když se změní počet závitů primárního vinutí, změní se transformační koeficient K:

kde ω1 ,ω2 – počet závitů primárního a sekundárního vinutí;

U 1 ,U2 – napětí primárního a sekundárního vinutí.

kde ω2= 1, U1 – konstantní hodnota.

Proto změnit U 2 je nutné změnit počet závitů na primárním vinutí ω1 proud se podle toho změní. Pro zvýšení sekundárního proudu je nutné snížit počet závitů primárního vinutí transformátoru.

Jističe proudu. Během procesu svařování je nutné jej pravidelně zapínat a vypínat, často s velmi vysokou frekvencí. K tomuto účelu se používá několik typů jističů: jednoduché mechanické stykače, elektromagnetické (synchronní a asynchronní), elektronická zařízení (tyratron a ignitron).

Obrázek 4 – Elektrické schéma kontaktního stroje:

1 – kontaktní blok; 2 – výrobek určený ke svařování; 3 – svařovací transformátor; 4 – regulátor proudu; 5 – elektromagnetický proudový chránič; 6 – spínací tlačítko

Mechanické stykače používá se především na tupých a hrotových strojích s neautomatickou činností malého výkonu. Proud je těmito stykači zapínán a vypínán asynchronně. Elektromagnetické stykače se používají pro tupé, bodové a švové svařování na strojích s nízkým a středním výkonem.

Elektronické jističe poskytují synchronní zapínání a vypínání proudu s přesně definovanou dobou trvání proudových impulsů a pauz. Používají se pro všechny typy automatických kontaktních strojů.

Tlakové mechanismy. Tyto mechanismy slouží ke stlačování obrobků mezi elektrodami stroje a mohou mít pohon páka-pedál, motor-vačka nebo pneumatický tlakový pohon.

Svařovací stroje na tupo. Stroje jsou vyráběny o výkonu 5 – 500 kVA. Pro odporové svařování železných i neželezných kovů se používají stroje na tupo do výkonu 25 kVA; výkon 25 – 250 kVA – pro odporové a bleskové svařování železných kovů; výkon 150–500 kVA – pro automatické zábleskové svařování s ohřevem.

Bodové svařovací stroje. Takové stroje jsou vyráběny s výkonem 0,1 – 250 kVA. Bodové stroje o výkonu 0,1 – 25 kVA se používají pro svařování obrobků o tloušťce 0,1 – 2 mm ze železných i neželezných kovů; výkon 50 – 100 kVA s pneumatickým nebo motoricky vačkovým přítlačným mechanismem pro automatické svařování v hromadné výrobě; výkon 75 – 250 kVA s pneumatickým přítlačným mechanismem a s elektronickými proudovými přerušovači – pro svařování obrobků o tloušťce 2 mm a více. Tyto stroje lze použít i pro projekční svařování.

Stroje pro švové svařování. Konstrukčně se tyto stroje blíží bodovým svařovacím strojům a liší se od nich tvarem elektrod, vyrobených ve formě válečků. Obšívací stroje jsou vyráběny o výkonu 25 – 200 kVA. V závislosti na metodě švového svařování (trvalý nebo přerušovaný proud) jsou vybaveny mechanickými nebo elektronickými proudovými přerušovači.

Kondenzátorové svařovací stroje. Tyto stroje musí mít vysokou přesnost a stabilitu dávkování proudu, stabilitu mechanických kompresních sil.

Kondenzátorové stroje se skládají z kondenzátorové banky, usměrňovačů, svařovacího transformátoru, spínače svařovacího proudu, pomocných zařízení a svařovacího stolu.

V závislosti na typu svařovaného spoje se vyrábějí kondenzátorové stroje bodové, švové a tupé. Podle účelu a povahy činnosti mohou být tyto stroje univerzální (neautomatické a poloautomatické) a specializované (neautomatické, poloautomatické a automatické).

Seznamte se s bezpečnostními předpisy.

Naučte se svářecí zařízení.

Osvojit si technologii svařování výrobků z nízkouhlíkové oceli pomocí bodového svařování.

Připravte zprávu o provedené práci.

Otázky pro sebeovládání.

Jaký je rozdíl mezi elektrickým odporovým svařováním a elektrickým obloukovým svařováním?

Jaké elektrické parametry určují uvolňování tepla při kontaktu mezi svařovanými obrobky?

Uveďte hlavní typy elektrického kontaktního svařování.

Jak se provádí odporové svařování na tupo?

Které profily obrobků lze svařovat metodou elektrického kontaktu?

Jak se provádí bodové svařování?

Vyjmenujte hlavní parametry procesu bodového svařování.

Jaké typy kovových obrobků lze bodově svařovat?

9.Jak se provádí švové svařování.

10.Vyjmenujte hlavní parametry technologie švového svařování.

Seznam doporučené literatury

1. Dalský A.M. Technologie konstrukčních materiálů.-M.: Strojírenství.1977,-664 s.

2. Polukhin P.I. Technologie kovů a svařování. – M.: Vyšší škola, 1977.464.

3. Drits M.E. Moskalev M.A. Technologie konstrukčních materiálů a nauka o materiálech. – M.: Vyšší škola.. 1990, -447 s.

Válcové (švové) svařování – způsob získání hermeticky utěsněného spojení (ševu) vytvořením řady překrývajících se bodů. Přívod proudu a pohyb dílů se provádí pomocí rotujících kotoučových elektrod – válečků (obr. 3). Stejně jako u bodového svařování se díly překrývají a ohřívají krátkými pulzy svařovacího proudu. Překrývání bodů je dosaženo vhodnou volbou pauzy mezi proudovými impulsy a rychlostí otáčení válců. Při svařování bez překrytí se šev prakticky neliší od řady bodů (ševu) získaných bodovým svařováním. Jsou známy některé druhy švového svařování – jednostranné, vícesvarové, švové natupo.

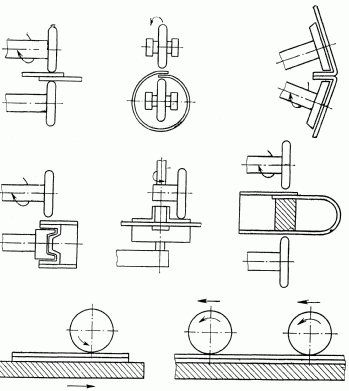

Různé druhy švového svařování, se kterými se v praxi setkáváme, se liší především způsobem přivádění svařovacího proudu (jednostranný nebo oboustranný) a umístěním válečků vzhledem ke svařovaným dílům (obr. 4). Oboustranné švové svařování je podobné jako oboustranné bodové svařování (obr. 4, а–е). Místo jednoho z válečků lze použít trn, který je v těsném kontaktu s vnitřní částí (obr. 4, г). Ke svařování stacionárních dílů s kruhovým švem na rovině se používá horní válec, který se otáčí kolem své osy a také kolem osy švu (obr. 4, Obr. д). Spodní část je v kontaktu s miskovitou elektrodou. Někdy jsou díly, které se mají svařovat, instalovány na měděnou přípojnici a přívod proudu může být oboustranný nebo jednostranný. Při svařování na přípojnici jsou možné pohyblivé možnosti (obr. 4, ж) a stacionární pneumatiky, kdy se dva válečky, kterým je přiváděn proud, otáčejí kolem své osy a odvalují se po dílech (obr. 4, з).

Rýže. 3. Válcové (švové) kontaktní svařování

V závislosti na tom, zda se válečky při svařování švu nepřetržitě otáčejí nebo se zastaví při průchodu svařovacího proudu, se rozlišuje kontinuální a stupňovité svařování. Krokové svařování má relativně nízkou produktivitu, nicméně toto svařování snižuje míru opotřebení pracovní plochy válců a pravděpodobnost vzniku svarových vad (trhlin, dutin) oproti kontinuálnímu svařování, kdy průchod svařovacího proudu a krystalizace odlévaného jádra jsou prováděny rotujícími válečky.

Rýže. 4. Metody švového svařování

1.3. Reliéfní svařování

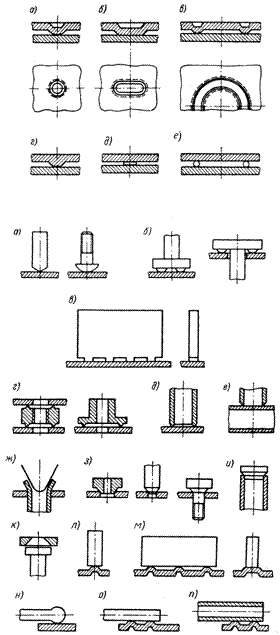

Reliéfní svařování – jedna z odrůd bodového svařování. V tomto případě je na povrchu jedné z částí – reliéfu – předběžně vytvořen umělý nebo přirozený výčnělek 7 (obr. 5), což omezuje počáteční kontaktní plochu dílů, v důsledku čehož se při svařování v této zóně zvyšuje hustota proudu a rychlost uvolňování tepla. Při zahřátí se reliéf postupně deformuje; v určité fázi procesu svařování se vytvoří jádro 4, jako u konvenčního bodového svařování. Často je na povrchu součásti vytvořeno několik reliéfů nebo jeden prodloužený výstupek uzavřeného tvaru, například ve formě prstence. Po průchodu svařovacího proudu se současně získá několik bodů nebo souvislý těsný šev (svařování s reliéfem obrysu).

Rýže. 5. Odlehčovací svařování

U reliéfního svařování, na rozdíl od bodového svařování, je poloha, tvar a oblast kontaktu mezi částmi určena polohou reliéfů nebo tvarem samotných částí, které mají být svařovány, a nikoli polohou svařovacích elektrod. .

Existuje mnoho druhů projekčního svařování (obr. 6). Nejběžnější je přeplátované svařování plechových spojů, prováděné pomocí reliéfů různých konfigurací. Nejčastěji se používají kulové reliéfy (obr. 6, а), s jejichž pomocí se tvoří spoje, které mají v půdorysu kulatý tvar. Svařování se provádí podél jednoho nebo několika reliéfů současně.

Pro získání podlouhlých spojů se používají podlouhlé reliéfy (obr. 6, б). Jejich použití je vhodné zejména při svařování dílů s malou šířkou přesahu. V mnoha případech se pro spojení dílů používají prstencové a obdélníkové reliéfy (obr. 6, в), umožňující získat nejen trvanlivé, ale také odolné a husté

Rýže. 6. Typy spojů pro přeplátované svařování plechů

Rýže. 7. Typy spojů pro projekční svařování

(uzavřené) spoje. Svařování podél prstencových a obdélníkových reliéfů se obvykle používá, když je nutné utěsnit malý objem umístěný mezi dvěma díly.

Rýže. 8. Typy spojů pro projekční křížové svařování

Při svařování přeplátovaných spojů se reliéfy tvoří nejčastěji lisováním za studena. V tomto případě se na zadní straně dílu vytvoří nevyplněná dutina (otvor) (obr. 6, a, před naším letopočtem). Při použití lokálního kontaktního ohřevu nebo při výrobě malých dílů ražením za studena je možná tvorba reliéfů bez otvoru (obr. 6, г). Takové reliéfy mají větší tuhost; proto je jejich použití zvláště vhodné při svařování dílů o malé tloušťce a dílů vyrobených ze zvláště tvárných kovů a slitin. Dobré výsledky lze dosáhnout použitím mezivložek – koncentrátorů – namísto reliéfů (obr. 6, д). Tato metoda je vhodná při svařování dílů velké tloušťky a v případech, kdy je vytváření reliéfů ražením a pěchováním obtížné. Při svařování podél nábojů mohou být svarové spoje legovány. K tomu by měly být koncentrátory vyrobeny ze slitin speciálního složení.

Dalším rozšířeným typem projekčního svařování je Т-tvarové svařování popř T-svařování. S Т-tvarový svařování, jeden z dílů je přivařen svou koncovou plochou k povrchu druhého dílu. Tímto způsobem můžete svařovat tyče, plechy, trubky, ale i trubky nebo tyče k sobě (obr. 7). Na svařovaných koncích dílů se mechanickým opracováním nebo pěchováním zhotovují kompaktní díly (obr. 7, a BC) nebo prsten (obr. 7, G, d, f) úlevy. V druhém případě, stejně jako při svařování plechů s přesahem pomocí prstencových reliéfů, je možné získat hermeticky uzavřené spoje. Utěsněné spoje se také vytvářejí, když jsou díly svařeny do otvoru v plechu nebo trubce (svařování s ostrými hranami). V tomto případě se mezi vnitřním okrajem otvoru a úkosem na vnějším povrchu dílu vytvoří prstencový kontakt vzniklý v důsledku rozšíření dílu (obr. 7, Obr. ж) nebo jeho mechanické zpracování (obr. 7, з, и). Je možná i opačná kombinace: ostrá hrana na vnějším povrchu dílu a zkosení na vnitřním povrchu otvoru (obr. 7, к). Nakonec lze provést přivaření I-nosníků tyčí a plechů k plechu pomocí reliéfů vyražených na povrchu plechu (obr. 7, l м).

Rozmanitost Тza tvarové svařování lze považovat i svařování tyčí a trubek boční plochou k rovině plechu. Různé možnosti provedení takového spojení jsou znázorněny na Obr. 7, n oh §

Třetím velmi častým typem reliéfního svařování je svařování křížových spojů z trubkových tyčí a drátů popř křížové svařování. Reliéf je v tomto případě tvořen přirozeným tvarem samotných svařovaných dílů (obr. 8). V literatuře je tento proces často označován jako bodový var. Tuto klasifikaci nelze považovat za správnou, protože umístění, tvar a oblast kontaktu mezi díly při křížovém svařování nejsou určeny svařovacími elektrodami, které jsou typické pro bodové svařování, ale tvarem povrchu svařovaných dílů. oni sami.

Někteří autoři uvažují o vytváření tupých spojů tyčí a trubek s reliéfy připravenými na jejich koncích stejným způsobem jako typ reliéfního svařování. Za druh reliéfního svařování se považuje také svařování tyčí a trubek do roviny metodou tavení.

Reliéfní svařování se úspěšně používá pro spojování dílů z nízkouhlíkových, uhlíkových, nízkolegovaných a legovaných ocelí. Kvůli negativnímu vlivu nízké tuhosti reliéfů na kvalitu spojů se reliéfní svařování mnohem méně používá pro spojování dílů z hliníku, mědi a dalších slitin se zvýšenými plastickými vlastnostmi.

Reliéfní svařování má následující hlavní výhody.

1. Možnost současného svařování na více místech. Počet současně svařovaných spojů je ve většině případů omezen pouze technologickými možnostmi použitého zařízení: svařovacím proudem, silou elektrody a rozměry elektrodových desek. Na dílech z tenkých ocelových plechů se současně svařuje až 15–20 reliéfů. Možnost současného svaření velkého množství reliéfů eliminuje nutnost posouvat díly pro nastavení dalších bodů, díky čemuž je mechanizace pomocných operací při svařování reliéfu jednodušší než u bodového svařování. Produktivita práce při projekčním svařování je srovnatelná s produktivitou práce při bodovém svařování na víceelektrodových strojích.

2. Vysoká flexibilita a manévrovatelnost procesu. Na odlehčovacím stroji, aniž byste se museli uchylovat ke složitému přestavování, můžete svařovat sestavy s jiným počtem a umístěním bodů. To je příznivý rozdíl mezi reliéfním svařováním a bodovým svařováním na víceelektrodových strojích. Kromě toho mohou být spoje při projekčním svařování umístěny častěji, než je možné při svařování na víceelektrodových strojích, kde je minimální vzdálenost mezi body omezena velikostí svařovacích transformátorů, pohonů stlačování elektrod atd.

3. Menší opotřebení elektrod než u bodového svařování. Při reliéfním svařování se používají elektrody s rovnou pracovní plochou, jejichž rozměry zpravidla přesahují rozměry litého jádra svarového spoje. Proto je hustota proudu v kontaktu elektroda-obrobek nízká a opotřebení elektrod je nevýznamné. Ještě důležitější je, že kvalita spojů u projekčního svařování závisí v mnohem menší míře na stavu elektrod než u bodového svařování, kde jsou rozměry pracovní plochy elektrod jedním z procesních parametrů. To vytváří podmínky pro zvýšení stability výsledků při projekčním svařování a snížení vad. Kromě toho je dosaženo úspory práce a času díky absenci potřeby častého doplňování a výměny elektrod.

4. Minimální vzdálenost spojů od okrajů dílů. Reliéfní svařování lze použít pro spojování výrobků malých rozměrů a výrobků s malými přírubami, jejichž bodové svařování by nebylo možné kvůli nevyhnutelnému rozstřikování.

5. Zvýšená stabilita pevnostních vlastností spojů. Když dojde k projekčnímu svařování plechů, v počáteční fázi procesu se vytvoří spoje v pevné fázi, které mají vysoké a stabilní pevnostní charakteristiky. Vysoká pevnost spojů v pevné fázi stabilizuje pevnostní výsledky při projekčním svařování za podmínek možné nestability v parametrech reprodukčního režimu. Pokud se náhodou změní svařovací proud nebo síla elektrody, bude snížení pevnosti spojů při reliéfním svařování méně významné než při bodovém svařování. I v případě procesních poruch vedoucích k absenci lité zóny a úplné ztrátě pevnosti bodových svarových spojů mají spoje provedené reliéfním svařováním pevnost 60 – 70 % jmenovité hodnoty.

6. Možnost svařování bez čištění povrchu oceli válcované za tepla a oceli pokryté rzí.

7. Dobrý vzhled spojů, žádné promáčkliny od elektrod na povrchu dílů. Umístění bodů je předem určeno místem, kde jsou reliéfy vyraženy.

Uvedené výhody jsou přednostmi reliéfního svařování oproti bodovému svařování. Reliéfní svařování však může být také použito tam, kde bodové nebo jiné typy odporového svařování jsou obecně nemožné. To platí pro všechny typy úlev Т-tvarované svařování. Тtvarové svařování obvykle nahrazuje obloukové svařování, nýtování, pájení a další procesy s nízkou produktivitou a pracností. Významná může být zejména ekonomická efektivita projekčního svařování namísto uvedených operací.

Použití reliéfního svařování přitom v mnoha případech vyžaduje řadu dodatečných nákladů, a především nákladů spojených s výrobou reliéfů. Pro jejich zmenšení by mělo být ražení (přerážení) reliéfů pokud možno kombinováno s ražením (pěchováním) výrobku jako celku. Náklady na elektrodu a další technologická zařízení a přístroje pro reliéfní svařování jsou obvykle také vyšší než pro bodové svařování. Proto reliéfní svařování poskytuje největší ekonomický efekt při hromadné výrobě podobných dílů.