Výroba dlažebních desek doma je skvělý způsob, jak získat kvalitní a odolný materiál na pokrytí pěších ploch, zahradních cest, uliček, ploch u domu, příjezdových cest, čímž se hodně ušetří. Dlažební kostky již dlouho nahrazují beton a asfalt, nabízejí více výhod a pomáhají vytvářet krásnou a estetickou dlažbu.

Dlažební desky vyrobené podle technologie a za použití vysoce kvalitních materiálů zaručují pevnost a spolehlivost, umožňují povrchu dýchat, nebojí se povětrnostních podmínek a zachovávají přirozenou mikroflóru. Kromě toho, vytvořením dlaždic na vlastní pěst, můžete realizovat jakýkoli nápad na design, pokud jde o tvar, barvu, konfiguraci a další funkce.

- Příprava vysoce kvalitní a odolné betonové směsi.

- Důkladné zhutnění roztoku (nejlépe na vibračním stole).

- Správné sušení tvarovaných výrobků.

Chcete-li získat výsledek nejvyšší kvality, musíte před zahájením práce pečlivě prostudovat všechny funkce a nuance.

Výhody a nevýhody domácích obkladů

Dlaždice pro domácí kutily, za dodržení všech požadavků a použití vysoce kvalitních materiálů v uvedených poměrech, nejsou v žádném případě horší kvality a často předčí tovární materiál. Vytvoření dlaždice doma snižuje náklady na produkt v průměru o 20%.

- Značné úspory

- Schopnost vyrábět produkty jakéhokoli tvaru, barvy, konfigurace

- Vysoká kvalita – výrobci často používají méně kvalitní materiály ve snaze zlevnit zboží, nedodržují technologický postup

- Propustnost vlhkosti a paropropustnost nátěru

- Vhodnost obkladů k opravě

- V případě potřeby možnost vyrobit několik dalších dávek nátěru

- Žádný čas a peníze vynaložené na dodání produktu z továrny nebo obchodu

Pokud jde o nedostatky, zde je vše individuální: pokud mistr ignoruje některé procesy a fáze výroby, vyrábí dlaždice bez vibračního stolu nebo z materiálů nízké kvality, výrobky mohou být méně odolné a trvanlivé.

Pokud se před výrobou materiálu vlastními rukama vytvoří vibrační stůl, zohlední se všechny nuance, lze se těmto nevýhodám vyhnout.

Často se také říká, že výroba dlaždic vlastníma rukama zahrnuje nižší hustotu betonu, což znamená silnou absorpci vlhkosti a snižuje mrazuvzdornost v zimě. Dlaždice může být pokryta prasklinami, deformována. Ale tomu všemu se lze vyhnout použitím speciálních hydrofobních roztoků pro nátěry.

Spotřební materiál a suroviny

Technologie výroby dlažebních desek „udělej si sám“ zahrnuje použití určitých materiálů a surovin, nástrojů a přípravků. Mezi hlavní patří formy na lití malty, vibrační stůl a míchačka na beton. Ale ve výrobním procesu může být potřeba mnohem více.

- Míchačka na beton – pro kvalitní míchání homogenního roztoku. Ruční hnětení bude vyžadovat čas a úsilí, hladítko a lopatu nebo perforátor / vrtačku se speciální tryskou.

- Vibrační stůl – na něm se zhutňuje směs, při čemž je z monolitu vytlačován přebytečný vzduch, materiál se stává odolnějším. Konstrukce stolu obsahuje: desku připevněnou k ocelovému rámu na pružinách a vibrační motor, který uvádí plochu do pohybu.

- Formy, do kterých se roztok nalévá – lze je zakoupit hotové nebo vyrobené samostatně. Formy mohou být vyrobeny z polyuretanu, plastu, silikonu. Plastové jsou považovány za nejodolnější a nejspolehlivější (až 800 výplní), silikonové se rychle deformují (vydrží až 50 výplní), polyuretanové vykazují průměrnou životnost (asi 100 výplní).

- Umyvadlo nebo vědro – pro ohřev vody při vyjímání zmrazeného produktu z formy.

- Kapacity – pro změkčovadlo a pro mazání forem.

- Další spotřební materiál – suché hadry, kartáč, osobní ochranné prostředky, hladítko, úroveň budovy.

- Vše, co potřebujete k přípravě malty: písek, cement, voda, změkčovadlo, pigment, disperzant.

- Tuk na formy – díky němu lze snadno získat hotové výrobky.

Technologie výroby dlažebních desek je poměrně jednoduchá, ale hodně závisí na materiálech. Kvalita cementu ovlivňuje pevnost a trvanlivost produktu: nejlepší je zvolit značku M500 (vhodný je také M400, ale tento cement je méně odolný, déle tuhne a naznačuje nižší index tvrdnutí).

Před nákupem cementu je vhodné zkontrolovat jeho kvalitu: vytlačte prášek v dlani a podívejte se (pokud se zabloudil do hrudky, pak je materiál zatuchlý).

Písek je nejlepší zvolit frakce 0.6 milimetru, bez nečistot a úlomků. Ideální možností je praný říční písek (zašedlý). Pokud plánujete vyrobit dlaždice o tloušťce 3 centimetrů vlastníma rukama, můžete do směsi přidat pískové síty s částicemi 12-10 milimetrů. Pro dlaždice do tloušťky 15 centimetrů můžete vzít i drobnou drť o frakci asi 20 milimetrů.

Plastifikátor se zavádí do kompozice, aby jí dodal pevnost a plasticitu. Pigment je potřebný k obarvení produktu ve zvolené barvě. Obvykle se pro snížení nákladů na výrobu používá barva k obarvení pouze povrchové vrstvy dlaždice.

Dispergátor je speciální látka, která zvyšuje mrazuvzdornost výrobku. Jako mazivo řemeslníci používají speciální směsi nebo obyčejný slunečnicový olej nebo motorový olej.

Výpočet množství

Výroba dlažebních desek doma nevyžaduje speciální dovednosti a znalosti, ale vyžaduje pečlivé dodržování všech norem a proporcí. Pro přípravu vysoce kvalitního betonu pro dlažební desky je nutné smíchat cement, písek, plastifikátor, drcený kámen, pigment (pokud je přidán ve fázi míchání) a vodu.

Poměry (v objemu) pro přípravu 1 metru čtverečního standardních dlaždic: 21% cementu, 23% drceného kamene, 56% písku, 0.7% změkčovadla, 7% pigmentu, 7% vody (z celkové hmoty). Pokud se to vezme na váhu, vyjde to takto: 30 kilogramů cementu, 32 kilogramů drceného kamene, 75 kilogramů písku, 0.05 kilogramu změkčovadla, 0.7 kilogramu barvy a 8 litrů vody.

Krok za krokem

Proces výroby dlažebních desek je poměrně jednoduchý. Pokud vše uděláte správně a důsledně, pak se materiál ukáže jako nejkvalitnější a celá výroba nezabere příliš mnoho úsilí a času.

Složení směsi pro roztok

Aby byly dlažební kostky silné a krásné, musíte správně připravit řešení.

- Změkčovadlo rozpusťte v malém objemu teplé vody a důkladně promíchejte, aby se zabránilo hrudkám.

- Poté se pigment zředí horkou vodou v poměru 1: 3 až do úplného rozpuštění, pokud se přidá ve fázi výroby (často se barva nalévá do forem nebo se hotové dlaždice po vytvrzení natírají).

- Všechny složky se jemně smíchají s pískem, poté se přidá drcený kámen, cement a přidá se trochu vody.

- Teprve po důkladném promíchání se nalije celý objem vody a míchá se, dokud není dosaženo stejnoměrnosti.

- Hotová směs by měla pevně přilnout ke stěrce a nikde se neroztékat.

tónování

Pro nátěry dlaždic se používají minerální a organické pigmenty. Umělé barvy dávají vysokou odolnost vůči různým vnějším vlivům a změnám teplot, mají dobrou barvicí schopnost. Obvykle jsou jasnější a šťavnatější, ale mohou být toxické. Přírodní barviva vám umožní vyrábět dlaždice tlumených odstínů doma, zcela bezpečné pro lidské zdraví a život.

- Přidání pigmentu do roztoku ve fázi jeho míchání.

- Lakování již hotového (zmraženého) výrobku.

První metoda je dražší – pigmenty, které se zavádějí do betonu ve fázi míchání, stojí hodně. Obvykle se jedná o suchá barviva, kterých je potřeba přidat asi 7 % z celkové hmotnosti roztoku.

Tato možnost umožňuje získat plně natřenou dlaždici rovnoměrně a krásně, která ani v případě třísek neztratí svůj vzhled (koneckonců, malba se provádí po celé tloušťce monolitu, nejen podél povrchová vrstva).

Malování již hotového výrobku bude vyžadovat více času a úsilí, ale bude to levnější. Zde musíte nejprve vyrobit dlažební desky vlastníma rukama a poté ručně malovat stříkací pistolí nebo jinými nástroji. Nevýhodou tohoto je schopnost obarvit pouze horní vrstvu a riziko získání nerovnoměrného odstínu.

Můžete použít jiný způsob – obarvení formy (naplnění pigmentem a poté roztokem) nebo položení barevným betonem do poloviny nádoby a doplnění obvyklou směsí. Druhá možnost umožňuje ušetřit na pigmentu a získat vysoce kvalitní lakovaný povlak.

Jak připravit formulář

Formulář je připraven tak, aby bylo snazší získat hotové dlaždice a použít jej dále pro maximální počet výplní. Odborníci nedoporučují používat formy jakéhokoli typu bez mazání. Na vnitřní stěny nádoby se nanese tuk a pečlivě se ujistěte, že na něm nejsou žádné skvrny. Přebytečnou mastnotu lze odstranit suchým hadříkem.

Je nutné zajistit, aby se mazivo nanášelo rovnoměrně – jinak bude obtížné získat hotovou dlaždici a v procesu může prasknout a prasknout.

Když se provádí výroba, jsou dlažební desky udělej si sám docela jednoduché. Roztok se nalije do připravených forem. Pokud plánujete vytvořit dvoubarevnou dlaždici, nejprve položte vrstvu barevné směsi (pro přední plochu) a poté šedou. Formy se instalují na vibrační stůl, kde stojí asi 5 minut, což stačí k odstranění přebytečného vzduchu z tloušťky a zhutnění směsi. Na povrchu se obvykle objeví pěna, která se stává důkazem uvolňování vzduchových bublin.

Hutnění betonu – možnosti vibračního stolu

Vibrocasting je způsob výroby dlaždic, který vám umožní získat nejkvalitnější a nejhutnější materiál. Je možné vyrábět dlaždice bez vibračního stolu, ale nemusí být dostatečně pevný a spolehlivý, rychle se pokryje prasklinami a třískami.

Vibrační stůl si můžete vyrobit sami, protože jeho nákup pro výrobu malých sérií dlaždic je nepraktický. Stůl zahrnuje poměrně jednoduchý design a postup jeho vytvoření.

- Ocelový plech do tloušťky 10 mm na pracovní desku

- Vyrobí se z něj roh z kovu 5×5 centimetrů – desky na stoly

- Trubky 4×2 centimetry, ze kterých budou vyrobeny horní příčníky

- Trubky 4×4 centimetry tloušťky 2 mm, které budou sloužit jako podpěrné sloupky

- Kanál s otvory pro upevnění motoru

- Kovové desky – podrážky podpěr

- Pružina pro vytvoření vibrací

- Elektromotor do 0.9 kW

- Podložky a šrouby pro upevnění motoru

- Vypínač, elektrický kabel, zásuvka

- Ošetření všech kovových částí antikorozní směsí

- Svařování rámových dílů

- Sestavení desky stolu, přivaření stojanu motoru ve spodní části

- Instalace motoru tak, aby se nedotýkal země

- Umístění stolu na rovný podklad, ukotvení nebo zalití betonem

Sušení

Po zavibrování (nebo ihned po zalití, pokud se dlaždice pokládají bez vibrační desky) se formy naskládají na regály nebo palety, aby schly 24-48 hodin. Chcete-li zpomalit proces odpařování vlhkosti, musíte formy zakrýt celofánovým filmem. Dále se dlaždice opatrně vyklepne z forem něčím měkkým, co není schopno rozbít.

Pokud se výrobek obtížně vytahuje, lze formu spustit do horké vody (ohřáté na 60 stupňů), aby se usnadnilo vyjmutí. Poté se dlaždice vysuší do úplného vytvrzení betonu (28 dní). Teprve poté jej lze položit a použít k vytvoření cest pro letní sídlo nebo soukromý dům, uličky, parkoviště atd.

Upozornění na chybu

Když vyrábíme dlažební desky vlastníma rukama, je důležité dodržovat technologii a eliminovat běžné chyby.

- Nerovnoměrné rozložení pigmentu – při nedostatečném promíchání roztoku nebo přeexponování na vibračním stole.

- Obtížné vyjmutí dlaždice z formy – pokud nádoba nebyla řádně namazána.

- Vzhled děr nebo bublin v hotovém monolitu – často se taková nepříjemnost stává při absenci nebo nedostatečné vibraci.

- Dlaždice se drolí – to znamená, že nebyly dodrženy proporce při míchání betonu a roztok se ukázal jako nekvalitní.

Opatření týkající se bezpečnosti práce

Než si vyrobíte dlažební desky v zemi vlastníma rukama, musíte se postarat o osobní ochranné prostředky – potřebujete alespoň pracovní oděv (chránící exponované oblasti těla), rukavice, brýle, ochrannou masku nebo respirátor. Zředěné změkčovadlo a pigment by se neměly dostat do otevřených oblastí pokožky, do očí. Pokud k tomu dojde, musíte proces okamžitě zastavit a vše opláchnout čistou vodou.

Při provozu míchačky betonu musíte být také opatrní – před spuštěním zkontrolují integritu zásuvky a vodičů, když je zařízení zapnuté, nemůžete přidávat součásti a dotýkat se směsi, samotné nádoby.

Kontrolujeme kvalitu obkladů, které jste si sami vyrobili

Podrobné pokyny pro výrobu dlažebních desek obvykle obsahují pouze položky pro přímé vytvoření materiálu. Nezapomeňte však na nutnost kontroly kvality obdržených produktů.

- Trvanlivost – vydrží až 30 let

- Pevnost – schopnost odolat zatížení nejméně 200 kg / mXNUMX. cm

- Mrazuvzdornost – minimálně 100 cyklů zmrazování/rozmrazování

- Homogenní a hladký povrch bez prasklin, třísek, zářezů, bublin, vměstků

- Ideální geometrický tvar – délka a tloušťka, identické na všech stranách, žádné průhyby atd.

Chcete-li zkontrolovat kvalitu dlaždice doma, je třeba ji nejprve vizuálně zkontrolovat na vady, přesnost geometrického tvaru atd. Poté se dlaždice rozřeže pomocí brusky, aby se prozkoumala vnitřní struktura betonu: v řezu by neměly chybět ani minimální dutiny, zrna síta by měla být rovnoměrně rozmístěna v monolitu: plnivo je rovnoměrně vyplněno pískem a vše mezi písek je naplněn cementem.

Návod na výrobu dlažebních desek obsahuje několik základních kroků, které snadno zvládnete svépomocí. Ve výsledku tak můžete získat krásnou a kvalitní dlažbu, která přesně odpovídá všem parametrům a designovým nápadům.

Dlažební desky (také nazývané dlažební desky nebo dlažební kostky) se používají k výrobě prefabrikovaných dlažeb pro pěší a zahradní cesty, chodníky, cyklostezky, provozované střechy budov, náměstí, přistávací plochy MHD, parkoviště, území čerpacích stanic, přístavy , přístaviště, ulice s nízkou intenzitou dopravy (s předpokládanou intenzitou dopravy do 200 jednotek za den).

V soukromé výstavbě se dlažební kostky používají pro dláždění cest, nástupišť a slepých ploch.

Výhodou prefabrikovaných nátěrů je zajímavý vzhled a také možnost částečné opravy. Proto jsou tak oblíbené v parcích, na náměstích a náměstích. Desky se používají také v případech, kdy není možné položit asfaltovou vozovku. V soukromé výstavbě může být pokládka dlaždic vlastníma rukama jednodušší než lití betonu na chodník nebo místo.

Hlavní vlastnosti a způsoby výroby dlažebních betonových desek

Desky jsou vyrobeny z těžkého a jemnozrnného betonu.

V průmyslové výrobě se pro jejich výrobu používá metoda vibrokomprese na speciálních strojích. Roztok se nalije do matrice a poté se pomocí razidla vytvarují produkty. Používá se také hyperlisování, při kterém tlak děrovače dosahuje 4 atmosfér, což umožňuje získat pevnější a hladší produkty s nízkou nasákavostí.

Důležité!

Vyrábějí se i propustné drenážní desky, které filtrují vodu například z atmosférických srážek.

Požadavky na betonové desky jsou diktovány GOST 17608-2017 „Betonové chodníkové desky. Specifikace”.

Pracovní skupiny desek

Desky jsou rozděleny do skupin v závislosti na zatížení a nárazech, kterým budou vystaveny během provozu:

- Skupina A zahrnuje chodníky malých ulic, krajinářské zahrady a stezky pro pěší, přilehlá území bez vjezdu vozidel, jakož i využívané střechy budov a staveb.

- Skupina B zahrnuje chodníky hlavních ulic, náměstí, cyklostezky, přistávací plochy MHD.

- Skupina B – silnice a plochy s nízkou intenzitou dopravy, parkoviště pro lehká vozidla, území čerpacích stanic.

- Skupina G zahrnuje oblasti s vysokým zatížením, například parkoviště nákladních vozidel, doky, přístavy.

Pro různé skupiny provozu se používají desky s různými charakteristikami.

Například třída pevnosti v tlaku a minimální tloušťka výrobků jsou:

- pro skupinu A – B22,5 respektive 40 mm;

- pro skupinu B – B25 a 60 mm;

- pro skupinu B – B30 a 80 mm;

- pro skupinu G – V40 a 100 mm.

Důležité!

V případě použití těžkých betonových tašek s designovým vyztužením konstrukce mají tyto ukazatele poradní charakter.

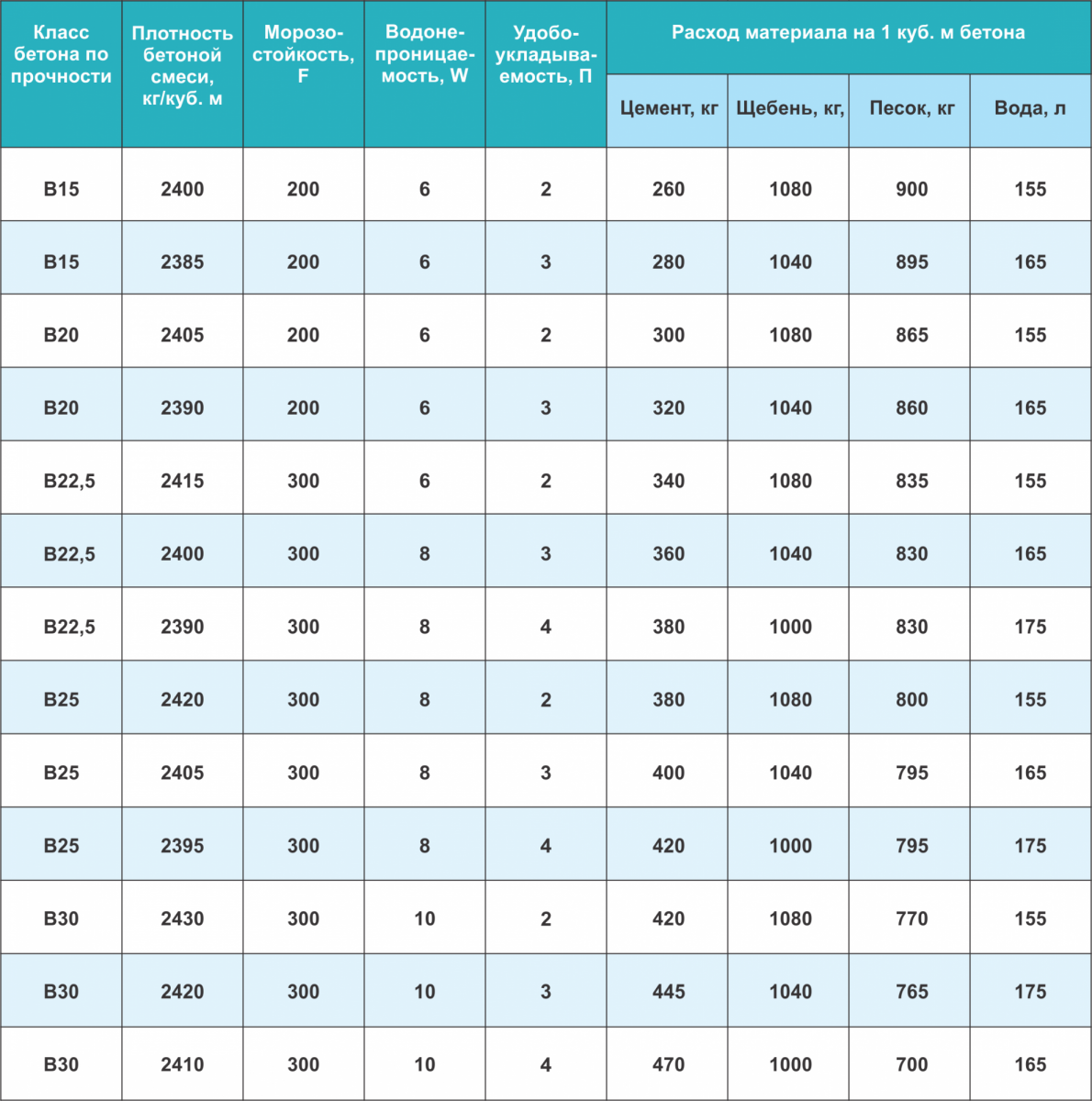

Složení betonových směsí pro výrobu dlažebních desek

Složení betonu pro výrobu dlažebních desek je vybráno v souladu s požadavky GOST 27006. Tabulka ukazuje hlavní charakteristiky a složení betonu různých tříd z hlediska pevnosti v tlaku.

Cement

Betonová směs je připravena z portlandského cementu na slínku normalizovaného složení s minerálními přísadami i bez nich CEM I 32,5N–CEM I 42,5N. Cementy musí splňovat požadavky GOST 10178, GOST 31108, GOST 33174, jakož i aktuální regulační a technické dokumenty.

Dlažební desky mohou být nejen šedé, ale také barevné; pro jeho výrobu se používá bílý cement a speciální pigmenty, které se zavádějí do složení betonu. Protože se jedná o drahé materiály, barevné desky se často vyrábějí ve dvou vrstvách. Tloušťka dekorační vrstvy musí být minimálně 10 % jmenovité tloušťky plechu.

Pro výrobu přední části dvouvrstvé dlaždice je povoleno použití bílých portlandských cementů podle GOST 965, jakož i barevných portlandských cementů podle GOST 15825.

Jemné kamenivo

Složení betonové směsi zahrnuje také velké a malé kamenivo. Jako jemné kamenivo se volí přírodní písky, obohacené a frakcionované, drcené obohacené, odpovídající požadavkům GOST 26633.

Velikost písku se volí v závislosti na typu betonu: u jemnozrnného betonu je modul velikosti částic minimálně 2,2, u těžkého betonu minimálně 2,0.

hrubé kamenivo

Jako hrubé kamenivo se používá drcený kámen získaný z kamene nebo štěrku, který splňuje požadavky GOST 26633. Největší zrnitost hrubého kameniva se volí v závislosti na tloušťce desek:

- pro desky do tloušťky 50 mm – 10 mm;

- pro desky o tloušťce větší než 50 cm – 20 mm.

Voda pro přípravu betonové směsi musí splňovat požadavky GOST 23732.

Přísady do betonu

Betonová směs pro dlažební desky musí mít určité vlastnosti:

- vysoká pevnost v tlaku a ohybu;

- nízká abraze;

- vysoká rázová houževnatost, takže dlaždice nepraská;

- plasticity a mobility, aby se získala dlaždice bez skořápek a pórů.

Protože se dlažební desky používají v podmínkách neustálého kontaktu s vlhkostí, kolísáním teplot, vysokými a nízkými teplotami, vysokým mechanickým zatížením, je nutné do směsi zavádět high-tech přísady.

Katalog produktů CEMMIX

CemBase 5L

Multifunkční speciální přísada pro zakládání staveb.

CemPlast 5L

Univerzální superplastifikační a supervodu redukující přísada do betonu.

Do složení betonových směsí pro výrobu dlažebních desek lze přidávat různé přísady, které musí splňovat požadavky GOST 24211 „Přísady do betonu a malty. Specifikace”.

Zvažte hlavní skupiny přísad, které se používají v betonových řešeních pro výrobu dlažebních kostek.

Plastifikátory

Tyto přísady umožňují získat řešení se zvýšenou pohyblivostí, díky čemuž jsou dobře zhutněny. U hotových výrobků je počet a průměr pórů v tomto případě mnohem menší a betonová struktura se stává hustší, což má pozitivní vliv na pevnost a odolnost desek proti vodě. Při výrobě kusových výrobků je mobilita betonových směsí obzvláště důležitá, protože umožňuje získat rovnoměrnější desky bez prohlubní a třísek.

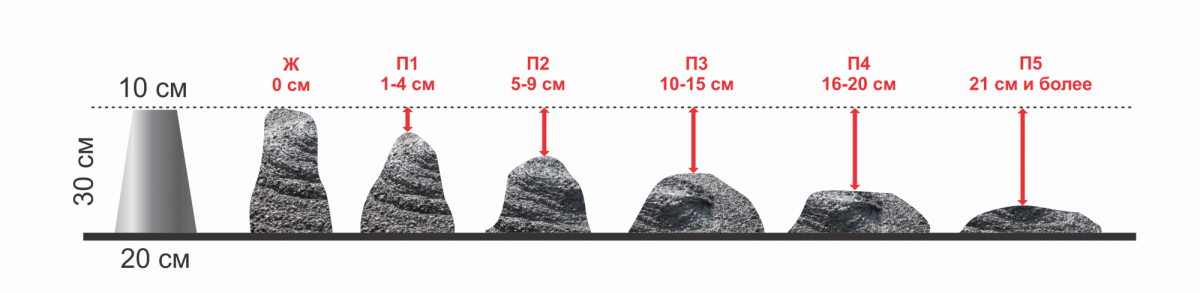

Obrázek ukazuje, jak třída sedání ovlivňuje tekutost betonové směsi.

Superplastifikační a vodu redukující přísady CemPlast a CemBase zajišťují vysokou pohyblivost směsi, zvyšují ji z P1 na P5 a umožňují úsporu cca 10–15 % cementu ve vsázce bez ztráty pevnosti.

Odpuzovač vody

Vzhledem k tomu, že beton je porézní materiál, jehož struktura zahrnuje síť kapilár, je schopen absorbovat vlhkost jak ze srážek, tak z půdy, se kterou jsou desky v přímém kontaktu. Při neustálém vystavení vysoké vlhkosti se voda stává agresivním prostředím pro beton:

- v podmínkách vlhkosti se množí mechy, lišejníky, plísně, které emitují organické kyseliny škodlivé pro beton;

- voda z půdy a sedimentů může obsahovat kyseliny a soli, které vstupují do chemických reakcí s betonovými sloučeninami za vzniku ve vodě rozpustných solí, což vede k destrukci betonové struktury a vzniku výkvětů;

- při zamrzání vody v pórech betonu vznikají v materiálu trhliny v důsledku jeho rozpínání.

Pokud není beton chráněn, betonové desky se za takových podmínek rychle zhorší.

Katalog produktů CEMMIX

CemAqua 5L

Hydroizolační přísada do betonu.

K získání produktů s vodoodpudivými vlastnostmi se používají následující opatření:

- výběr značky cementu;

- zvýšení třídy betonu;

- zvýšení hustoty betonu pomocí plastifikátorů;

- použití vodoodpudivého prostředku pro betonová řešení CemAqua.

CemAqua Water Repellent se dodává v tekuté formě a přidává se přímo do betonové směsi. Má také plastifikační účinek na betonové směsi a šetří až 10 % cementu v dávce. Při hromadné výrobě desek je to velmi významná úspora, protože samotná přísada je levná a používá se v malých množstvích a cement, jak víte, je nejdražší složkou betonových směsí.

Výztuž

V dlažebních deskách lze použít konstrukční výztuž, která se provádí pomocí výztužného drátu třídy Вр1 v souladu s GOST 6727 nebo kompozitní polymerní výztuže (sklo-kompozit nebo čedič-kompozit), která splňuje požadavky GOST 31938.

Katalog produktů CEMMIX

CemFibra 150g

Univerzální polypropylenové výztužné vlákno pro přidání malty.

Vlákninový čedič CemFibra R, balení 1000g.

Čedičové vlákno (z rovingu) je určeno pro objemové vyztužení betonu, malty a kompozitních materiálů.

K vyztužení desek se používá také čedičové nebo polypropylenové vlákno Cemmix.

Vlákno je kus čedičových nebo polypropylenových vláken určité délky. Na rozdíl od kovové výztuže a kovových vláken jsou polypropylenové a čedičové výztužné materiály lehké.

Přidávají se do betonových řešení, kde vlákna tvoří trojrozměrný rám. Po přidání vlákna se získá vláknobeton, který má snížené smršťování, odolnost proti praskání, trvanlivost, pevnost, nízkou otěru, vysokou rázovou houževnatost (díky zvýšené rázové houževnatosti).

Viz také: Na dlaždice a cesty

Je možné vyrobit dlaždice vlastníma rukama

Dlažební desky jsou široce používány v soukromé výstavbě. Jedná se o pohodlný a oblíbený materiál pro dláždění míst, cest, slepých oblastí v místní oblasti. Dlaždice si můžete koupit nebo si vyrobit vlastní. V druhém případě se používají lisovací metody na speciálním lisovacím stole. Gumové, plastové, silikonové formy se prodávají, abyste si mohli vyrobit různé typy ozdobných desek vlastníma rukama.

Recepty na dlažební desky pro kutily se liší. Zpravidla se na 1,5 objemových dílů cementu CEM I 32,5N-CEM I 42,5N (M400-M500) používají 2 díly písku a 4 díly hrubého plniva a také voda.

Použití speciálních přísad Cemmix – změkčovadla, vodoodpudivé látky a vlákna – vám umožní dosáhnout výsledku blízkého profesionálnímu, což je pro nátěry používané s nízkou intenzitou zcela dostačující.

Vzhledem k tomu, že všechny přísady Cemmix jsou opatřeny jasnými pokyny pro dávkování a použití a jsou perfektně kombinovány se všemi druhy domácích cementů, je snadné je používat i pro laika.

Jak zkontrolovat kvalitu dlaždice

Výběr vysoce kvalitních dlaždic je velmi zodpovědná záležitost, protože nekvalitní dlaždice jsou peníze vyhozené do větru. Často můžete vidět důsledky použití nekvalitních materiálů: čerstvě položený nátěr velmi rychle selže, desky praskají, drolí se a po několika sezónách jsou nutné významné opravy.

Při výběru dlaždice pro průmyslovou výrobu musíte v první řadě věnovat pozornost značení. Lze jej aplikovat jak přímo na obal, tak na nalepený štítek nebo štítek, který je připevněn způsobem zajišťujícím bezpečnost při skladování a přepravě.

Pokud je zboží dodáváno bez obalu, je povoleno značení na 10% výrobků. Označení musí obsahovat obchodní značku nebo název podniku, datum výroby, symbol štítků, razítko technické kontroly, hmotnost obalové jednotky.

Kvalitu obkladů je nutné posoudit i vizuální kontrolou.

Na povrchu výrobků jsou povoleny následující vady:

- na přední straně mohou být skořepiny o velikosti až 10 mm a noduly nebo prohlubně hluboké až 5 mm (na jiné než přední straně – 15, resp. 10 mm) v množství nejvýše 5 kusů na 1 m 2 (na jiné než přední straně, počet není regulován);

- třísky na žebrech do hloubky 5 mm, celkem ne více než 30 mm na 1 m (do 10 mm na přední straně, počet není regulován).

Při klepání proti sobě vydává vysoce kvalitní vibrolisovaná deska znělý zvuk. Při lámání můžete zkontrolovat dutiny a praskliny; v kvalitní dlaždici by neměly být. Na zadní straně by neměly být žádné žluté skvrny.

Pokládání dlažebních desek na maltu

Dlažební desky lze pokládat pomocí suché směsi cementu a písku nebo cementové pískové malty.

Pro pokládku dlaždic se připraví pevný podklad, například beton, s vrstvou větší než 10 cm, položený na polštář z písku a štěrku.

Příprava malty na dlažební desky

Složení malty pro pokládku dlažebních desek zahrnuje cement CEM I 32,5N–CEM I 42,5N, písek a vodu.

Pokud je potřeba získat barevné roztoky, používá se bílý portlandský cement a pigmenty v množství do 7 %, které se přidávají přímo do roztoku.

K přípravě správné malty pro dlažební desky je třeba na jeden objemový díl cementu CEM I 32,5N-CEM I 42,5N vzít 3 díly písku a vody, dokud nedosáhnete požadované konzistence. Optimální poměr vody k cementu je 0,45–0,55. Vzhledem k tomu, že s takovým množstvím vody se malta ukáže jako polosuchá, což není vždy vhodné pro práci, a přidání přebytečné vody snižuje pevnost malty, aby bylo možné správně vyrobit maltu na dlažební desky, doporučuje se používat změkčovadla CemPlast a CemBase. Umožní také bez snížení pevnosti snížit množství cementu v roztoku, zabránit delaminaci směsi a zvýšit její pohyblivost.