Dlouho jsem se potýkal s problémem sestavení kovového rámu. Nejlepší ze způsobů spojování prvků do jediné konstrukce, které jsem uvažoval, se ukázal jako svařovaný šev – zvolil jsem poloautomatické zařízení. V této recenzi vám řeknu, jak by mělo probíhat poloautomatické svařování pro začátečníky, jaký je tento postup, jaká zařízení a materiály se k tomu používají, jaká jsou specifika horizontálních a vertikálních švů, jak svařovat tenký a silný kov a jaké jsou hlavní vlastnosti svařování drátem.

Princip činnosti, technologie a klasifikace

Stejně jako u jakékoli jiné svařovací technologie, poloautomatické svařování spojuje kovové obrobky dočasným roztavením a následným ztuhnutím a vytvořením jednotného designu kontaktních ploch. Hlavním pracovním prvkem však v tomto případě není elektroda, ale drát. Je přiváděn přímo přes trysku hořáku.

Abyste pochopili, jak vařit poloautomaticky, doporučuji vám prostudovat zařízení. Bez ohledu na modifikaci a značku obsahuje následující hlavní části:

- Tělo zařízení. Jsou v něm umístěny hlavní prvky – stejnosměrný zdroj (střídač nebo jednoduchý usměrňovač), regulátory proudu, výstupy, podavač drátu z cívky.

- Svítilna s rukojetí, regulátorem provozních režimů a kabelem, kterým je přiváděn drát, plyn a u některých modelů chladicí kapalina.

- Napájecí vodiče – přímé, připojené k drátu, a zpětné, přiváděné k obrobku.

- Systém přívodu plynu – válec (vedení), hadice, reduktor s ventilem a manometr.

Princip jeho činnosti je redukován na vytvoření svarové lázně v místě kontaktu plynule podávaného drátu s hranami spojovaných kovových obrobků. V závislosti na tom, co a za jakých podmínek se bude svařovat, se technologie poloautomatického svařování liší v následujících typech:

- V oxidu uhličitém.

- v inertním prostředí.

- Bez ochrany – pomocí speciálního drátu, když je tavidlo v ochranném plášti.

Na poznámku! Jedním z předpokladů pro vytvoření kvalitního svaru je vytvoření ochranné inertní atmosféry v okolí místa styku. K tomuto účelu se tryskou přivádí oxid uhličitý nebo inertní plyn a používá se speciální drát, jehož spalování složek tvoří ochrannou atmosféru. Proto se nepoužívá klasický kovový drát.

Klasifikace zařízení, klady a zápory

Aby svářeč-začátečník přesně určil, jaký typ poloautomatického zařízení je pro svařování za konkrétních podmínek zapotřebí, doporučuji také seznámit se s klasifikací zařízení. Jsou rozděleny podle následujících vlastností:

- Typ trupu. Existují 1-plášťové modely, kde jsou hlavní části pohromadě, a 2-plášťové modely, kde jsou hořák, podavač drátu a řídicí modul umístěny v jedné jednotce a napájení s regulátory je samostatné.

- drátěný materiál. Některé kopie jsou schopny pracovat pouze na hliníku, jiné na oceli. Existují však i univerzální modely.

- Ochrana švů. V jednom případě se používají inertní plyny, ve druhém plněný drát, který mimochodem také potřebuje ochrannou atmosféru, a ve třetím tavidlo. Existují také univerzální modely.

- Možnosti dopravy. Existují stacionární jednotky, jsou mobilní, lehčí se speciálními válečky a také jednoduše přenosné.

- Počet fází elektrické sítě. 1-fázové modely pracují ze sítě 220 V, 3-fázové modely mají vyšší výkon a vyžadují připojení k 3-fázovému 380 V.

- Podavač drátu. Dělí se na tlačné a tažné. Pohon je v druhém případě umístěn v rukojeti. Existují také hybridní modely.

Poloautomatické svařování kovových konstrukcí má následující výhody:

- Snadné použití, snadné učení.

- Vysoká rychlost zpracování.

- Nejmenší vada ve svaru.

- Vytvořte šev v libovolném směru.

- Možnost svaření surového povrchu.

- Vytvoření vysoce kvalitního spojení.

- Minimalizace odpadu.

- Zachování estetických vlastností produktu – díky tenkému úhlednému švu.

- Ochrana zinkového povlaku při použití měděného drátu.

Nevýhodou je náchylnost atmosféry inertního plynu k průvanu.

Poznámka! Hlavní rozdíl mezi poloautomatickým a automatickým svařováním kovových výrobků spočívá v technologii, způsobu podávání drátu a účelu. V 1. případě je drát přiváděn mechanicky a hořák se pohybuje ručně, ve 2. případě je proces plně automatizovaný a používá se v hromadné výrobě.

Druhy švů

Při zodpovězení začátečnické otázky, jak vařit poloautomaticky s oxidem uhličitým, inertním plynem a tavidlem, vám nejprve doporučuji nejprve prostudovat typy svarů. Jsou rozděleny podle několika kritérií:

- Podle typu připojení – tupo, roh, T, překrytí.

- Podle umístění v prostoru – vertikální, horizontální, stropní, spodní.

Dále budu mluvit o hlavních rysech tvorby nejoblíbenějších švů.

Stropní, nižší

Stropní švové svařování se provádí ve 2 fázích:

- 1. Vytvoření přípravného nebo kořenového švu. Používám 3mm drát s malou proudovou silou.

- 2. Dokončení švu.

Poslední fázi lze provést ve 2 možnostech:

- S minimálním obloukem, který umožňuje připojení téměř okamžitě.

- Bodová metoda – eliminuje rozstřikování kovu, a to i směrem k samotnému svářeči. Pro větší spolehlivost však bude muset být šev na začátku a konci trajektorie dodatečně svařen.

Poloautomatická technika svařování spodního spoje umožňuje vytvořit vysokopevnostní spoj, neboť je zajištěno rovnoměrné natavení materiálu. Proto se často používá v průmyslové praxi.

Hranatý

Pro připojení dílů pod úhlem používám 2 způsoby:

- Přísně pod úhlem 90 stupňů.

- S úhlem ne větším než 60 stupňů.

Rozdíl mezi 1. a druhým je, že konstrukce lze svařovat pouze zevnitř, zatímco ve 2. – z obou stran. Při svařování trubek je nutné provést šev po celém obvodu.

Zadek, přesah, tričko

Když potřebuji svařovat části potrubí nebo plechové prvky, používám svar natupo v následujících modifikacích:

- Jednostranný. Vhodné pro výrobky o tloušťce nepřesahující 4 mm.

- Jednostranné se zpracováním.

- Oboustranný. Používá se pro obrobky od 8 mm.

Klíčem k vytvoření vysoce pevného švu při 1-stranném svařování je předúprava povrchů. Cílem je vytvořit 450 zkosených hran. Pro práci můžete použít pilník nebo úhlovou brusku.

Když potřebuji vytvořit spoj nejodolnější proti roztržení, používám překrývající šev. Navíc, pokud je potřeba ji chránit před vlhkostí, vařím ji z obou stran.

Samostatně je třeba zmínit vlastnosti poloautomatického svařování při vytváření T-ševu. Ve většině případů se používá k upevnění základny jakékoli konstrukce. V tomto případě musí být tloušťka vrstvy materiálu minimálně 4 mm.

Vertikální

Při vaření vertikálního švu beru v úvahu následující vlastnosti:

- Režim volím tak, aby roztavený kov rychle tuhnul a nestihl stékat po povrchu. To je zajištěno správným nastavením velikosti oblouku – měla by být minimální.

- Šev se provádí výhradně zdola nahoru. Spojení je tedy hladké, bez prověšování.

Pokud je naléhavá potřeba vařit s poloautomatickým svařovacím strojem v opačném směru – to znamená shora dolů, pak mi následující pravidla pomáhají získat vysoce kvalitní šev:

- Používám dostatečně krátký oblouk, abych eliminoval rozstřik a snížil spotřebu drátu.

- V počáteční chvíli pokládám hořák kolmo k povrchu.

- V budoucnu jezdím s přístrojem pouze v ostrém úhlu.

I když ani při důsledném plnění všech doporučení se mi osobně nikdy nepodařilo dosáhnout ideálního výsledku při tomto způsobu vaření. Jako hlavní bych ho proto nikomu nedoporučoval.

Zároveň jsem se v průběhu svařování setkal s různými situacemi – kdy obrobky měly různou tloušťku a polohu hran vůči sobě. V závislosti na podmínkách používám 3 hlavní techniky:

- Trojúhelník. Vhodné pro obrobky o tloušťce nepřesahující 2 mm. Jeho podstatou je, že šev se buduje zdola nahoru, přičemž tavenina stéká na předem zmrzlé ošetřené místo a jeho trajektorie připomíná trojúhelník. Tím se eliminuje tok kovu, protože tuhne dostatečně rychle.

- Rybí kost. S jeho pomocí je možné dosáhnout svařování spojovaných ploch do hloubky 2-3 mm. Pohyb elektrody začíná na jedné hraně. Dále se materiál taví po celé tloušťce, přičemž oblouk se pohybuje hluboko do spoje.

- Žebřík. Tato možnost umožňuje připojit obrobky, na jejichž spoji je mezera. Elektroda se jednoduše pohybuje ve stejné vzdálenosti po klikaté dráze – od jednoho okraje k druhému.

Rada! Aby si začátečníci správně zvolili základní nastavení poloautomatického zařízení, doporučuji věnovat pozornost zvuku při svařování. V ideálním případě by měl rovnoměrně syčet. Pokud je pozorováno praskání, je s největší pravděpodobností špatně zvolen poměr napětí a napájení. Stejný příznak lze pozorovat také při špatném kontaktu mezi nástrojem a ošetřovaným povrchem.

Horizontální

Horizontální poloautomatická technologie svařování oxidem uhličitým nebo inertní atmosférou umožňuje vytvořit velmi kvalitní odolný šev. Pro odstranění případných nedostatků při vaření doporučuji zvážit následující důležité body:

- Intenzita oblouku se musí rovnat gravitaci kapek taveniny.

- Rychlost růstu svaru musí být vhodná pro parametry svařování a aplikaci.

- Proces svařování nesmí být přerušen, aby byla zajištěna stabilita taveniny a následná kvalita švu.

Poloautomatická svařovací technika pro začátečníky a samozřejmě pro mistry jakékoli profesionální úrovně probíhá ve 4 hlavních fázích:

- Tvorba primárního nebo kořenového hřídele. Je tvořen krátkým elektrickým obloukem pod úhlem sklonu cca 800 a maximální proudovou silou, kterou je jednotka schopna odolat.

- Vaření 2. válec. Vytváří se v jednom průchodu při průměrné síle proudu, ale s použitím maximálního průměru elektrody. V tomto případě se používá technika “úhel vpřed”.

- Svařování 3. hřídele. Pokud se ukázalo, že 2. válec je velký, tvorba 3. probíhá úhledně v jeho středu, a pokud je standardní, pak ve 2 přístupech.

- Ověření provedených prací, odstranění zjištěných nedostatků.

Podotýkám, že hlavní vady jsem musel vždy pozorovat na konci postupu v horní části švu. Proto je zvláště nutné pečlivě provést svařování v této části.

Svařování tenkých a tlustých kovů

V praxi se vždy musím potýkat se situací, kdy je nutné svařováním spojovat výrobky různých tlouštěk – to samozřejmě vyžaduje nejen volbu různých parametrů poloautomatu, ale i změnu samotné technologie.

Například tenkostěnné výrobky lze připojit pouze dvěma způsoby:

- Obyčejný plech – platí všechny platné možnosti.

- Materiál nýtu – metoda překrytí přes předvrtané otvory v místě kontaktu.

V tomto případě je poloautomatické svařování tenkého kovu povoleno pouze při splnění následujících podmínek:

Posuv drátu, napětí a proud jsou sníženy na minimum.

Dokonce i krátké zastavení oblouku v jednom bodě je vyloučeno – aby nedošlo k propálení.

Aby se nevyplnily otvory, měl by být materiál nýtu svařen pouze ze střední části spodního produktu.

V případech, kdy svařovaná konstrukce nevyžaduje tuhé těsnění, provádím vždy bodové svařování – tedy cíleně přeskakuji od 1 do 5 cm mezi spoji.

Sochory o tloušťce větší než 4 mm jsou klasifikovány jako silnostěnné. Abych mezi nimi vytvořil co nejodolnější šev, zkosím obě hrany. Hořák na křižovatce přitom není poháněn plynule, ale s mírnými výkyvy ze strany na stranu. To má za následek lepší penetraci.

Poloautomatické svařování tlustého kovu se provádí za následujících podmínek:

- Mezera mezi okraji polotovarů by neměla přesáhnout 2 mm.

- Na šířku se šev rovná tloušťce samotného obrobku.

- Přídavné materiály pro svařování se volí v souladu s typem materiálu a doporučeními výrobce stroje.

Doporučení! Pokud potřebujete vysoce kvalitní svařování výrobků o tloušťce 5 mm nebo více, doporučuji vám zvolit fázovou metodu. Nejprve je třeba důkladně provařit střed a poté okraje, horní, spodní, obvod.

Vlastnosti svařování drátem

Práce na svařovacím poloautomatu pro začátečníky se neomezuje pouze na znalost techniky a pravidel pro manipulaci s technikou. Chcete-li vytvořit vysoce kvalitní šev, musíte správně vybrat spotřební materiál – výplňový drát. Musí splňovat následující minimální soubor požadavků:

- Odpovídá chemickému složení svařovaných materiálů.

- Být vyroben z vhodných komponentů v rámci státních a technologických norem.

- Být uložen v rámci stanovených podmínek.

Při svařování různých materiálů používám standardní možnosti plniva:

- Legované oceli a nízkouhlíkové – Sv-08GS.

- Slitiny oceli s velkým obsahem uhlíku – Sv-08G2s.

- Нержавейка – Св-06Х19Н9Т, Св-01Х19Н9, Св-04Х18Н9.

- Hliník – SV-AK5.

Odkaz! Pro svařování železných kovů se často používá samotavící přísada – drát, což je trubka z oceli s nízkým obsahem uhlíku a plněná tavícím práškem. V oblouku se skořepina roztaví a uvolněný prášek po zahřátí a odpaření vytvoří ochrannou plynnou atmosféru pro svar.

Závěr

Poloautomatické svařování spojuje kovové polotovary roztavením jejich spojů, ztuhnutím a vytvořením jediné struktury. Místo elektrody používá drát, který je spolu s inertním plynem přiváděn tryskou hořáku. Poloautomatické zařízení se skládá z těla, hořáku, kabelů a systému přívodu plynu. Svařování může probíhat jak v oxidu uhličitém, tak v jiném inertním plynu, nebo bez nich, ale s použitím speciálního plněného drátu.

Poloautomatická zařízení jsou klasifikována podle řady kritérií:

- Typ trupu.

- Ochrana švů.

- Typ drátu.

- Schopnost přepravy.

- Počet požadovaných fází v síti.

- Mechanismus podávání drátu.

Poloautomatickým svařováním lze vytvářet různé švy – tupé, T, rohové, překrývající, vertikální, stropní, horizontální a spodní. Každý z nich má své vlastní charakteristiky a specifika formace. Přitom tenkostěnné a tlusté obrobky mají své vlastní svařovací vlastnosti. Aby bylo spojení spolehlivé, odolné a kvalitní, musí plnicí drát splňovat určitý počet požadavků.

Poloautomatické svařování je druh svařování elektrickým obloukem. Jako přídavný materiál se používá svařovací drát a svařovací zóna je chráněna před atmosférickými vlivy přívodem svářečského ochranného plynu. Speciální poloautomatický podávací mechanismus automaticky přivádí svařovací drát do svařovací zóny a svářeč pohybuje svařovacím hořákem během svařování požadovanou rychlostí.

- Svářečské dovednosti a zkušenosti

- Kvalita a funkčnost svářecího poloautomatu a jeho nastavení

- Spotřební kvalita

V tomto článku se podíváme na všechny tyto nejdůležitější body, aby bylo poloautomatické svařování pro začátečníky mnohem přehlednější.

- Vysoká kvalita svaru při svařování v ochranných plynech a absence struskové krusty

- Vyšší rychlost svařování a produktivita

- Možnost svařování výrobků s malými tloušťkami do 1 mm

- Díky vysoké rychlosti svařování dochází k mírnému tepelnému ovlivnění materiálu a menšímu deformování výrobků

- Schopnost vykonávat práci ve všech prostorových polohách

- Možnost provádění jak prodloužených svarů, tak i stehovacích svarů

- Naučit se pracovat se svařovacím poloautomatem je mnohem jednodušší než svařování tyčovými elektrodami, proto lze tuto technologii doporučit začátečníkovi

- Relativní náročnost seřizování poloautomatu

- Vybavení má omezení mobility

- Značné náklady na vybavení a spotřební materiál

Výběr poloautomatu pro začátečníka

Současná nabídka poloautomatů na trhu je poměrně velká a je poměrně obtížné této odrůdě porozumět. Jaké vlastnosti byste měli věnovat pozornost při výběru poloautomatického svařovacího stroje?

Níže jsou uvedeny hlavní charakteristiky, konstrukční řešení a funkčnost svařovacích poloautomatů v pořadí podle priority:

Pokud si pořizujete svařovací zdroj nejen pro svařování MIG/MAG, ale i pro svařování silných obrobků a velkých výrobků nebo kvalitní svařování nerezové oceli, pak byste měli věnovat pozornost univerzální svařovací poloautomaty . Tyto zdroje mohou mít navíc jeden nebo dva další provozní režimy: svařování MMA a TIG.

Svařovací proud určuje možnosti pro svařování produktů různých tlouštěk. Například pro svařování ocelového profilu o tloušťce 1. 2 mm stačí stroj s maximálním svařovacím proudem 160A. Pokud má materiál tloušťku 2. 4 mm, pak doporučujeme zvolit stroj s maximálním svařovacím proudem 200A. Zařízení s vysokými hodnotami svařovacího proudu již vyžadují připojení k průmyslové síti 380V.

Pro práci doma, v garáži nebo malé dílně můžete zvolit poloautomat s PV 40 %, pro intenzivní a profesionální práci jsou potřeba zdroje s PV 60 % a vyšší.

K poznámce! Pro zvýšení PV% poloautomatu se doporučuje zakoupit svářečku s velkou rezervou svařovacího proudu. Například stroj s maximálním svařovacím proudem 200A bude pracovat déle a poskytne pracovní cyklus % výrazně vyšší, než je uvedeno při svařovacím provozním proudu 100A.

- Nastavení rychlosti podávání svařovacího drátu, která přímo souvisí se svařovacím proudem. Čím vyšší je rychlost posuvu, tím vyšší je svařovací proud

- Nastavení napětí svařovacího oblouku

Synergický režim neboli synergetika je zjednodušené nastavení poloautomatu instalací/nastavením specifického svařovacího programu. Nastavením nebo volbou hodnot průměru svařovacího drátu, materiálu a ochranného plynu si poloautomat automaticky zvolí parametry rychlosti podávání svařovacího drátu/svařovacího proudu A a napětí svařovacího oblouku V.

Je-li rychlost posuvu nastavena nahoru nebo dolů, svařovací program také automaticky upraví napětí. Napětí oblouku lze v případě potřeby upravit samostatně. Poloautomatický stroj se synergickým řízením tak bude relevantní pro začátečníky a uživatele s malými zkušenostmi s tímto zařízením.

Kromě základního základního nastavení poloautomatu pro rychlost posuvu drátu/svařovací proud a napětí, v závislosti na profesionální úrovni zařízení a úrovni značky, může, ale nemusí mít svařovací zdroj další nastavení a níže uvedené režimy.

- Přepínání polarity hořáku – pro svařování v ochranném plynu nebo plněném samoochranném drátu

- Tlačítko navlékání drátu bez proudu a test proplachování plynem: pro pohodlnou a bezpečnou přípravu a nastavení zařízení;

- Nastavení indukčnosti umožňuje přesněji nastavit „měkký“ nebo „tvrdý“ svařovací oblouk, který ovlivňuje hloubku průniku a tvar svarové housenky;

- Výběr ochranného plynu (CO2 – oxid uhličitý nebo CO2+Ar – svařovací směs) poskytuje přesnější a adaptivnější nastavení poloautomatického zařízení pro proces svařování;

- 2/4 KROK – 2- nebo 4-taktní provozní režim svařovacího hořáku – pro pohodlí vytváření dlouhých švů nebo bodového svařování;

- SPOT režim – nastavení doby hoření oblouku pro práci v režimu lepení/bod svařování;

- Před/Po toku – včasné nastavení přívodu ochranného plynu před zahájením a po ukončení svařování – pro zlepšení prostředí ochranného plynu;

- Jemný začátek – plynulé zvýšení rychlosti podávání drátu zajišťuje pohodlí a kvalitu zahájení svařovacích prací;

- Zpětné vypálení (žíhání drátu) – zabraňuje přivaření drátu k výrobku nebo kontaktní špičce po dokončení svařování;

- PULSE/DUAL PULSE/EASY PULSE (pulzní režim / dvojitý pulz / režim nastavení zjednodušeného pulzního režimu) – režimy, které se používají pro zlepšení kvality svaru / pro snížení rozstřiku kovu.

Stojí za zmínku, že k výběru této funkce a provozních režimů poloautomatického zařízení je nutné přistupovat rozumně a promyšleně. Za prvé musíte tyto režimy znát a umět konfigurovat a pracovat v nich a za druhé každá funkce implementovaná v zařízení zvyšuje její náklady.

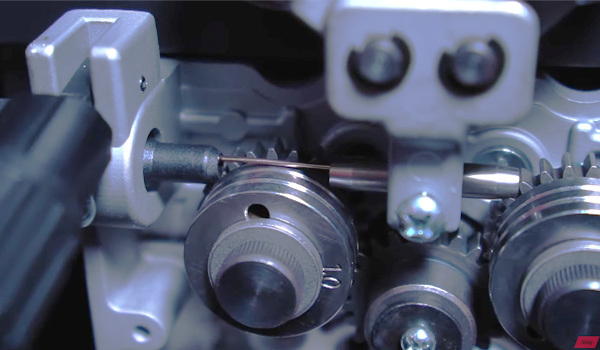

Většina jednofázová poloautomatická zařízení vybavené dvouválcovým tažným mechanismem drátu. Pro práci s drátem 0,8. 1,0 mm a 3 m dlouhým hořákem bude tato konstrukce optimální. Ale pro práci na hliníku, svařovacích drátech velkého průměru, 4 nebo 5 metrových hořákech, pro stabilitu a rovnoměrnost podávání drátu je lepší používat poloautomatické stroje se čtyřválcovým podávacím mechanismem.

- Je lepší, když je hořák odnímatelný;

- Vysoce kvalitní žáruvzdorné plastové rukojeti;

- Vysoká ergonomická charakteristika rukojeti a závěs odlehčující zápěstí pro přívod hadicového svazku;

- Kvalitní přídavné materiály (plynová tryska, kontaktní hrot a adaptér) a jejich spolehlivé upevnění a vystředění na svařovacím přípravku.

Výběr svařovacího drátu a jeho navlékání

Svařovací drát Průměr a třída se volí v závislosti na materiálu a tloušťce svařovaných obrobků.

Nejoblíbenější je drát o průměru 0,8 mm, který se nejčastěji používá na jednofázových zařízeních. Je nejuniverzálnější a použitelný pro ocelové přířezy 0,8. 3 mm.

- Pro nízkouhlíkové a nízkolegované oceli;

- Pro nerezové oceli;

- Pro hliník a slitiny hliníku.

U poloautomatů se pro svařování s ochranným plynem používá plný svařovací drát a pro svařování bez plynu samokrytý tavný drát (viz obr. 1.).

Důležité doporučení! Při práci se samostíněným plněným drátem bez ochranných plynů musí být poloautomat schopen změnit připojení svařovacího hořáku na přímou polaritu (horák na „-“ a zemnící svorka na „+“).

Stojí za to upozornit každého, kdo se zajímá o poloautomatické svařování pro začátečníky, že při práci s plněným samostíněným drátem existují klady a zápory.

Obrázek 1. Plněný svařovací drát

- Žádné objemné ochranné plynové lahve, což zvyšuje mobilitu;

- Možnost svařování venku i v průvanu.

- Vysoká cena;

- Nízká kvalita svaru (doporučeno pro nekritické konstrukce);

- Potřeba oddělení struskové kůry.

- D 100 mm (~ 1 kg);

- D 200 mm (~ 5 kg);

- D 300 mm (~ 15 kg).

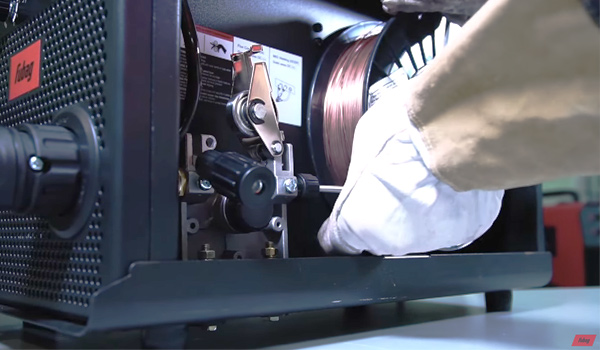

Navlékání svařovacího drátu se provádí v souladu s doporučeními uvedenými v návodu k obsluze:

1. Připojte vyjímatelný hořák k poloautomatickému zařízení

2. Vyjměte plynovou trysku a kontaktní hrot

3. Nainstalujte cívku na držák a vytvořte podmínku utažením závitu tak, aby se volně neodvíjela

4. Drážky na podávacím válečku musí odpovídat průměru instalovaného svařovacího drátu

5. Zajistěte, aby byl svařovací drát navlečen do podávacího mechanismu s minimálním ohybem a potřebným tlakem (uvedeno buď v návodu k obsluze nebo na napínacím mechanismu)

6. Pomocí tlačítka navlékání bez proudu zajistěte, aby byl drát vtažen dovnitř a ven z adaptéru na husím krku

Důležitá poznámka! Kontaktní hrot musí odpovídat průměru instalovaného drátu! Pokud je např. průměr svařovacího drátu 0,8 mm, pak kontaktní hrot musí mít otvor o průměru 0,8 mm!

Výběr ochranného plynu a nastavení průtoku

Když poloautomatický stroj pracuje s pevným svařovacím drátem, používá se ochranný plyn. Ochranný plyn pod tlakem je přiváděn hadicovým svazkem přes trysku do svařovací zóny, aby se zabránilo oxidaci roztaveného kovu a stabilizoval proces hoření oblouku.

- Aktivní;

- Inertní;

- Směsi aktivních a inertních plynů v různých poměrech.

Pro zlepšení technologických vlastností ochranného média, snížení rozstřiku a lepší tvarování svaru se používají směsi aktivního a inertního plynu v určitém poměru (Ar + CO2). Pro svařování nízkouhlíkových a nízkolegovaných ocelí se používají tyto směsi: 80 % Ar + 20 % CO2 nebo 78 % Ar + 22 % CO2. Pro svařování vysokolegovaných a nerezových ocelí lze použít specializované svařovací směsi: 90 % Ar + 2 % CO2 nebo 92 % Ar + 8 % CO2.

Doporučení! Pro získání vysoce kvalitních svarů se doporučuje pracovat se svařovacími ochrannými směsmi. Svařovací ochranné aktivní plyny a směsi se zpravidla nakupují hotové v lahvích od specializovaných organizací. Lahve na svařovací směsi lze zakoupit v různých velikostech: 5, 10, 40 nebo 50 litrů.

Pro připojení lahve s ochranným plynem pro svařování k poloautomatu budete potřebovat redukci na ochranné plyny. Spotřeba plynu při práci s jednofázovým poloautomatickým svařovacím drátem o průměru 0,8mm a svařovacím proudu 100A je nastavena na cca 8. 12 l/min. Nižší nastavený průtok povede ke zhoršení ochranných vlastností plynného prostředí a větší k neoprávněně zvýšenému průtoku plynu a možnému „nasávání“ vzduchu do svarové zóny a oxidaci svarového švu.

Doporučení! Chcete-li nastavit požadovaný průtok plynu na reduktoru, musíte použít tlačítko pro čištění plynu na ovládacím panelu.

Nastavení poloautomatických provozních režimů

Jak jsme již probrali, nastavení poloautomatického stroje je poměrně složitý proces, který vyžaduje praktické zkušenosti s prací s těmito technologiemi a zařízeními. Je nutné vzít v úvahu velké množství faktorů, jako je tloušťka a materiál obrobků, typ svarového spoje, průměr svařovacího drátu, ochranný plyn, prostorová poloha svaru, okolní teplota atd. .

Nastavení poloautomatu začíná výběrem režimu na základě rychlosti podávání svařovacího drátu a svařovacího proudu. Jedná se o dvě na sobě závislé veličiny: čím vyšší je rychlost posuvu, tím větší je svařovací proud. Chcete-li začít s nastavením, můžete se řídit obecnými doporučeními (viz Tabulka 1.) a poté přesněji upravit svařovací program.

Tabulka 1. Přibližné režimy svařování uhlíkových ocelí

Průměr svařovacího drátu, mm

Svařovací proud, A

Napětí oblouku, V

Určení nesouladu mezi rychlostí podávání drátu a svařovacím proudem je poměrně jednoduché. Pokud je rychlost příliš vysoká, svarová housenka bude příliš vysoká, s výraznými návary a může také docházet k pohybu kovu na svaru. Pokud je rychlost příliš nízká, svar ztrácí svůj správný tvar, stává se přerušovaným, „prohýbá se“ a objevují se zvlněné prohlubně.

Rychlost posuvu musí být taková, aby svářeč mohl plně řídit proces tavení kovu ve svarové lázni.

Nastavení napětí oblouku ovlivňuje proces ohřevu a tavení kovu. Pro větší tloušťky produktu se nastavuje vyšší hodnota napětí oblouku. Správnou shodu nastaveného napětí lze posoudit podle průniku kovu a šířky zašlé dráhy v blízkosti svaru. Pokud je kov propálený a dráha zašlých barev výrazně přesahuje šířku svaru, pak je nutné snížit hodnotu nastaveného napětí.

Indukčnost svařovacího oblouku je nastavení, které se stále častěji objevuje u moderních invertorových poloautomatů a umožňuje jemnější vyladění svařovacích parametrů pro konkrétní svařovací proces. Nastavení indukčnosti upravuje „tvrdost“ svařovacího oblouku. S minimální indukčností se snižuje teplota oblouku a hloubka průniku kovu a svar je konvexnější. Pro hlubší průnik je nastavena vyšší hodnota indukčnosti, oblouk se stává „tvrdým“.

Skvělé řešení pro začátečníka by bylo poloautomatické stroje s režimem synergie , která zajistí kvalitní nastavení parametrů i při minimálních svářečských zkušenostech.

Doporučení! Pro získání obslužných dovedností a seřízení svařovacích parametrů poloautomatu se doporučuje procvičit si tvarování svarových housenek na ocelovém plechu. Změna hlavních parametrů během nastavování se jasně projeví na tvaru svaru.

Poloautomatická svařovací technika

- Vzdálenost od trysky k produktu by měla být 8…12 mm

- Hořák musí být provozován pod úhlem 45…60° (od vás)

Možné chyby při nastavování a obsluze poloautomatu

Hlasité „praskání“ při svařování může znamenat, že rychlost podávání drátu je příliš nízká; můžete také snížit nastavení indukčnosti.

Silné rozstřikování kovu může být způsobeno nedostatečnou ochranou proti plynu. Můžete také snížit hodnotu nastavení indukčnosti. Použití vysoce kvalitní svařovací ochranné směsi také snižuje rozstřik kovu.

Popálení kovu a nedostatek průvaru svarem lze eliminovat úpravou napětí a také úpravou indukčnosti.

Rovnoměrnost v šířce a výšce svaru je spojena se správným nastavením rychlosti posuvu svařovacího drátu a technikou samotného svářeče.

Doufáme, že nyní již poloautomatické svařování pro začátečníky přestalo být něčím neobvyklým. Použijte doporučení v tomto článku, abyste se vyhnuli chybám při použití poloautomatického svařovacího stroje.