Nechť je znát odpor R délka úseku vodiče l. Uřízneme tento vodič kolmo k ose. Výsledné povrchy libovolným způsobem zpracujeme a uvedeme do kontaktu. Odpor stejného úseku vodiče se o určitou hodnotu zvýší Rк, který se nazývá přechodový odpor. Tento odpor má dvě složky. první je způsobeno znečištěním a oxidací povrchů, kdy je do obvodu vnášen dodatečný odpor různých filmů na povrchu kontaktních těles. Druhý spočívá v tom, že při kontaktu nedochází ke kontaktu ploch po celé rovině, ale po jednotlivých plochách umístěných podél rovin v souladu s mikrogeometrií stlačených ploch. V důsledku smrštění proudových vedení do kontaktní oblasti se změní proudová dráha. Průřez vodiče, kterým proud skutečně prochází, se zmenšuje, což způsobuje zvýšení odporu. Odpor v oblasti kontaktního bodu, způsobený jevem kontrakce proudových vedení, se nazývá odpor kontrakce kontaktu.

Přechodový odpor je tedy reprezentován součtem odporu v tahu a odporu filmu:

kde Rс – odpor proti smrštění vektoru proudové hustoty v závislosti na materiálu kontaktu, počtu kontaktních ploch a kompresní síle; Rpl – odolnost oxidového filmu, která se během provozu mění ve velmi širokém rozsahu.

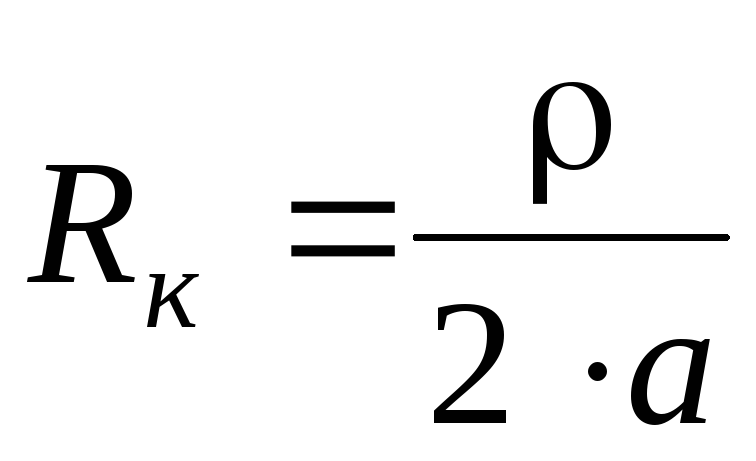

Předpokládejme, že kontakty mají pouze jednu kontaktní plochu a tato plocha má tvar kruhu o poloměru а. Hodnotu poloměru během plastické deformace lze zjistit pomocí rovnice:

kde F – přítlačná síla; σ – dočasný nosný odpor materiálu kontaktu.

Určit Rк jednobodový kontakt, používá se Holmův vzorec:

kde je měrný odpor materiálu kontaktu.

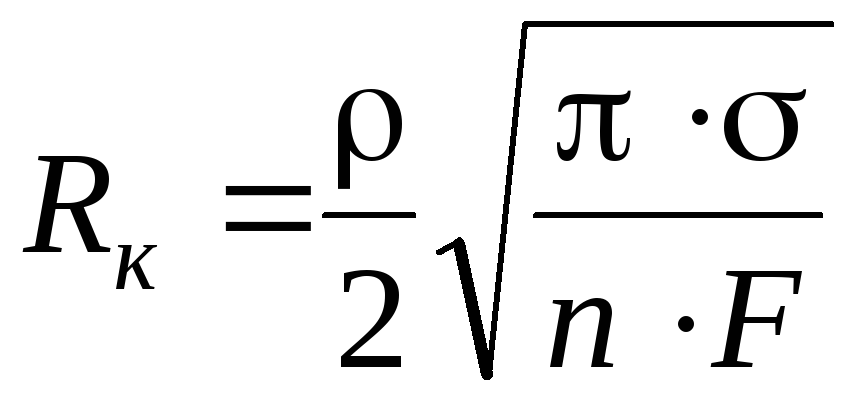

Pro vícebodový kontakt:

kde n – počet kontaktních míst.

S ohledem na (3.1) bude přechodový odpor zapsán jako:

Přechodový odpor pro linkový kontakt:

kde l – kontaktní délka podél linie, r – poloměr zakřivení kontaktní plochy, Е – modul pružnosti kontaktního materiálu, F – kontaktní tlak.

Pokud jsou použity odlišné páry kontaktů, pak hodnota Е nebo vybráno pro měkčí materiál.

Kontaktní provozní režimy

Zapnutí okruhu. Když jsou kontakty zapnuté, probíhají následující procesy:

Kontaktní eroze je výsledkem tvorby výboje mezi sbíhajícími se kontakty.

Nechte pohyblivý kontakt připojit ke kontaktní páce přes kontaktní pružinu. Pevný kontakt je pevně upevněn v podpěře. Pohyblivý kontaktní pohon působí na páku. V okamžiku kontaktu kontaktů dochází k nárazu, v důsledku čehož dochází k drtivé deformaci a pohybující se kontakt je odhozen zpět. Mezi kontakty se rozsvítí elektrický oblouk. Kontaktní pohyb se zastaví, když se energie nárazu přemění na energii stlačení pružiny. Poté se kontakty opět uzavřou a zahodí. Vibrace kontaktů vedou k opakovanému vytváření elektrického oblouku, což vede k roztavení a rozprašování kontaktů. V důsledku opotřebení kontaktů klesá kontaktní tlak v zapnuté poloze, což vede ke zvýšení přechodového odporu. Pro snížení vibrací má kontaktní pružina předběžnou deformaci, když jsou kontakty otevřené. S rostoucím počátečním tlakem se vibrace prudce snižují. Pokud je však počáteční tlak nadměrný, vibrace se opět zvýší v důsledku nedostatečné hnací síly. Kromě toho je vibrace kontaktů silně ovlivněna momentem setrvačnosti pohybující se části, se zvýšením, kdy vibrace zesílí. Kontakty je proto potřeba navazovat co nejjednodušší.

Když je obvod zapnutý, jak se kontakty přibližují k sobě, zvyšuje se intenzita elektrického pole mezi kontakty. V určité vzdálenosti dojde k porušení mezikontaktní mezery. Výboj se nepřemění do tvaru oblouku, protože kontakty se uzavřou, čímž se zastaví procesy vybíjení. Elektrony generované při průrazu bombardují anodu a způsobují její opotřebení. Opotřebení kontaktů v důsledku přenosu materiálu z jednoho kontaktu na druhý beze změny složení materiálu se nazývá fyzické opotřebení resp. eroze.

Dochází k erozi kontaktů mostu a oblouku.

Eroze mostu pozorováno, když je mezi otevíracími kontakty šíje roztaveného kovu, vytvořená pod vlivem energie uvolněné proudem procházejícím kontakty. Eroze můstku je způsobena tím, že k prasknutí nedochází ve středu můstku, ale blíže k jedné z elektrod (nejčastěji anodě). To má za následek přenos kovu z jedné elektrody na druhou. Anoda má zpravidla vyšší teplotu, takže část kovu z ní přechází na katodu. Na katodě se objeví výstupek a na anodě se objeví kráter. K erozi mostů dochází především u slaboproudých zařízení.

Oblouková eroze nastává, když v mezikontaktní mezeře existuje elektrický výboj, obvykle obsahující páru kovu (kov se vypařuje). V důsledku obloukové eroze dochází k intenzivnímu opotřebení kontaktů.

Proud při zapnutí. V tomto režimu je třeba rozlišovat dva případy: jmenovitý proud protéká kontakty po dlouhou dobu; kontakty protéká zkratový proud.

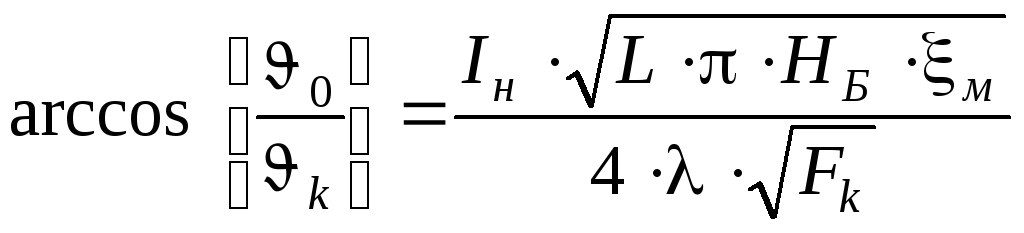

Pro různé materiály je charakteristická teplota měknutí materiálu, která odpovídá úbytku napětí na kontaktu Uк1a teplotu tání materiálu, která odpovídá poklesu napětí na kontaktu Uк2. Pro spolehlivou funkci kontaktů je nutné, aby při jmenovitém proudu Iн Pokles napětí na kontaktu byl menší Uк1:

Výpočet parametrů kontaktního systému pro Iн dochází k definici:

Požadovaný kontaktní tlak při dané hodnotě proudu a maximální teplotě kontaktní plochy.

Teploty kontaktní podložky pro dané parametry kontaktního systému.

Obecné řešení problému je redukováno na řešení rovnice distribuce tepla v kontaktním prvku za přítomnosti vnitřních zdrojů tepla:

kde Iн – velikost proudu ve jmenovitém režimu protékajícího jedním kontaktem, A; – teplota kontaktní oblasti; – teplota kontaktního prvku, která se považuje za rovna dovolené teplotě ohřevu prvků proudového obvodu sousedícího s kontakty: 0 C; L – Lorentzovo číslo, měnící se v rámci ; λ – součinitel tepelné vodivosti materiálu kontaktu, ; ξм – koeficient charakterizující čistotu povrchové úpravy.

Z rovnice můžeme určit:

teplota kontaktní plochy:

přípustná hodnota proudu: .

Kontaktní systémy spínacích přístrojů v zapnutém stavu musí odolávat tepelným a elektrodynamickým účinkům zkratového proudu dané hodnoty, aniž by došlo ke svařování nebo vyřazení kontaktů. Výsledná síla spontánního odmítnutí kontaktů, když zkratový proud protéká uzavřenými kontakty, je součtem elektrodynamických sil odmítnutí FED, potlačující síly způsobené elektromagnetickým polem FEM, tepelné síly FOBDOBÍ, v důsledku explozivního odpařování kontaktního materiálu v oblasti současné kontrakce. Pro spolehlivý provoz kontaktního systému je nutné, aby kontaktní tlak převažoval nad celkovými vyhazovacími silami:

V sepnutém stavu kontaktů, kdy protékají zkratové proudy, může dojít ke studenému svaření kontaktů. Při zkratových proudech v kontaktních bodech může teplota ohřevu překročit teplotu rekrystalizace materiálu rekr a na kontaktních místech budou kontakty přivařeny. Proces svařování kontaktů je charakterizován velikostí svařovacího proudu, při kterém jsou kontakty svařovány, a mechanickou adhezí (trhací silou). Tyto parametry závisí na materiálu kontaktu, jeho termofyzikálních a mechanických vlastnostech a pevnostních charakteristikách.

Odpojení okruhu. Při rozepnutí kontaktů se snižuje síla kontaktního tlaku, zvyšuje se přechodový odpor a v důsledku toho se zvyšuje teplota kontaktních bodů. V okamžiku otevření kontaktů teplota dosáhne bodu tání a mezi kontakty se objeví můstek tekutého kovu. Poté se most zlomí a dojde k obloukovému výboji (eroze mostu). Během obloukového výboje dosáhne teplota anodových a katodových bodů oblouku bodu tavení materiálů. Vysoká teplota vede k jejich intenzivní oxidaci, rozprašování kontaktního materiálu do okolního prostoru, přenosu materiálu z jedné elektrody na druhou a tvorbě filmů. To vše vede k opotřebení kontaktů (oblouková eroze).

Způsoby, jak snížit kontaktní erozi:

Zkrácení doby hoření oblouku pomocí zhášecích zařízení.

Kontaktní odpory – odpory soustředěné v úzké oblasti kontaktů mezi částmi a mezi elektrodou.

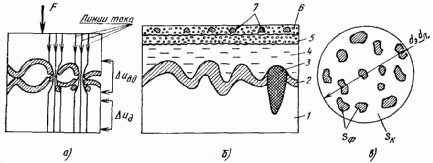

Přítomnost přechodového odporu je spojena s omezenou oblastí elektrického kontaktu v důsledku nerovného povrchu dílů a elektrod, jakož i v důsledku různých neelektricky vodivých povrchových útvarů: oxidové a hydroxidové filmy, adsorbovaná vlhkost, oleje, koroze produkty, prach atd. (obr. 15, б).

Proto skutečná kontaktní plocha (Sф) před zahřátím dílů je výrazně menší než kontaktní plocha obrysu (Sк) určenou průměrem elektrody dэ nebo průměr plastového pásu dп (obr. 15, в). Za těchto podmínek tzv “síto”, charakter vodivosti – proud prochází jednotlivými mikrokontakty (Sф). Na základě výsledků měření byl zjištěn kontaktní odpor dvou různě zpracovaných desek z nízkouhlíkové oceli o tloušťce 3 mm, stlačených elektrodami (dэ = 10 mm) se silou 2 kN, byl (uOhm): leptaný – 300; vyčištěno smirkovým kotoučem a vyleštěno – 100; zpracováno řezačkou – 1200; pokrytý šupinou – 80000 300000; pokrytý rzí a vodním kamenem – XNUMX XNUMX.

Kontaktní odpor je ovlivněn vlastnostmi kovů, tvarem spojovaných dílů, tlakovou silou, nerovnoměrným ohřevem a stavem povrchu. Rozdělení svařovacího kontaktu do zón je do značné míry libovolné, protože elektrická pole v nich jsou vzájemně propojena.

Rýže. 15. Schéma vzniku přechodového odporu: а – rozložení proudu v kontaktní zóně studených dílů; б – struktura skutečného povrchu těles: 1 – kov; 2 – oxidové a hydroxidové filmy; 3 – produkty koroze; 4 – adsorbovaná vlhkost; 5 – olej; 6 – adsorbované plyny; 7 – prach; в – distribuce mikrokontaktů

Výpočtem není možné zohlednit celý soubor faktorů, proto se v mnoha případech uchýlí k experimentálním datům a zjednodušeným přibližným výpočtům.

Pro stabilizaci vývinu tepla, velikosti spojů a odporu elektrod jsou povrchy dílů před svařováním upraveny tak, aby byly odstraněny silné povrchové filmy a nečistoty, čímž jsou zajištěny dostatečně nízké a stabilní hodnoty přechodového odporu. Pro stejné účely se často doporučuje použití zvýšených svařovacích sil.

Závislost kontaktních odporů studených dílů na tlakové síle F v některých případech se odhaduje pomocí empirického vzorce

rdd = rdd0 /F α

kde rdd0 – konstantní koeficient rovný oceli (5÷6) 10 -3 a slitinám hliníku (1÷2) 10 -3 ; α – exponent rovný oceli 0,7 a slitin hliníku 0,8.

Výše uvedený vzorec však nezohledňuje stav povrchu součástí, je sestaven za předpokladu, že rdd nezávisí na velikosti dílů a může sloužit pouze jako přibližné výpočty. Při krimpování dobře vyčištěných dílů z nízkouhlíkové oceli s elektrodami s vysokou elektrickou vodivostí vezměte red rdd.

na svařování na tupo red je umístěn daleko od svařovací zóny a nemá významný vliv na její ohřev. Díky relativně nízkému tlaku je přechodový odpor při odporovém svařování na tupo obvykle 1,5 – 2x větší než při bodovém svařování a při zahřátí na kritickou teplotu (tavení) prakticky mizí. Při zábleskovém svařování záleží na velikosti a počtu propojek v mezeře Δз (jiskřiště) a klesá s rostoucím počtem současně existujících propojek a jejich průřezem.

Hodnota přechodového odporu při svařování ocelí je určena empirickým vzorcem

rdd= 9500 k/(S 2/3 Vopl 1/3 jopl)

kde S – koncová plocha svařovaných dílů, cm 2; Vopl – rychlost tavení, cm/s; jopl – proudová hustota v částech, A/mm 2 ; k – koeficient zohledňující vlastnosti roztavené oceli (pro uhlíkové konstrukční oceli 1, pro austenitické oceli 1,1). Průměrná hodnota rdd při svařování ocelí bleskovým svařováním je to obvykle 100-1500 μOhm.