V současné době jsou široce vyvinuty 3 typy elektrického výbojového obrábění:

- Řezání drátem

- Blikání elektrodou

- Firmware (vypalování, vrtání) tenkých hlubokých děr

Všechny tyto operace jsou uvedeny níže.

Podívejte se na všechny naše práce získané elektrickým výbojovým obráběním.

Obsah

- Řezání drátem

- Firmware (vypalování, vrtání) tenkých hlubokých děr

- Firmware s elektrodou.

- Obrábění elektrickým výbojem je založeno na vytrhávání částic materiálu z povrchu elektrickým výbojovým impulsem. Pokud je specifikováno napětí (vzdálenost) mezi elektrodami ponořenými do kapalného dielektrika, pak při jejich přiblížení (vzrůstající napětí) dojde k průrazu dielektrika – dojde k elektrickému výboji, v jehož kanálu se plazma o vysoké teplotě se tvoří.

- Obecná charakteristika procesu elektroerozivního obrábění

- Prošívací otvory

- Označení

- Vystřihování

- Broušení

Řezání drátem

Foto 1. Drátěná čepel pro testování pevnosti.

Řezání vzorků pro testování mechanických vlastností titanových spojů pomocí difúzního a elektronového svařování

DK 7732 v Tolyatti. Přesnost stroje se ukázala na 7 mikronů, s pasem 12. Zpráva odsouhlasená se zákazníkem zde.

Nápis na části ložiskového kroužku. Řez drátem 0,18 mm. Fotografie je otočená.

Podívejte se na další příklady produktů získaných elektrickým výbojovým obráběním.

Firmware (vypalování, vrtání) tenkých hlubokých děr

Hořící chladicí otvory v lopatkách plynové turbíny

V současné době se v elektrárnách a čerpacích stanicích pohybuje flotila dovážených plynových turbín, především těch, které vyrábí Siemens a General Electric, ve stovkách a zvláště důležitá je otázka snižování nákladů na opravy pro majitele zařízení.

Z rotoru turbíny se vyjmou pracovní lopatky, kterým vypršela životnost, zakoupí se nová sada pracovních lopatek a namontují se na místo starých.

Mezitím opravárenské technologie umožňují v 80 % případů opravit a obnovit vodící (trysky) pracovní lopatky a přiřadit jim nový garantovaný zdroj rovný původnímu. Tato obnova lopatek může být provedena 3-4krát. To znamená, že namísto výrobcem uváděné životnosti pracovních nožů před jejich výměnou 35-40 tisíc hodin lze životnost nožů prodloužit na 90-120 tisíc. Náklady na renovované čepele s garantovanou životností, stejně jako nově vyrobené čepele, jsou o 35-50% nižší. Spotřebitel tak dostává sadu čepelí, která se svými vlastnostmi shoduje s novými čepelemi, za poloviční cenu.

Hořící chladicí otvory v lopatkách plynové turbíny

Podívejte se na další příklady produktů získaných elektrickým výbojovým obráběním.

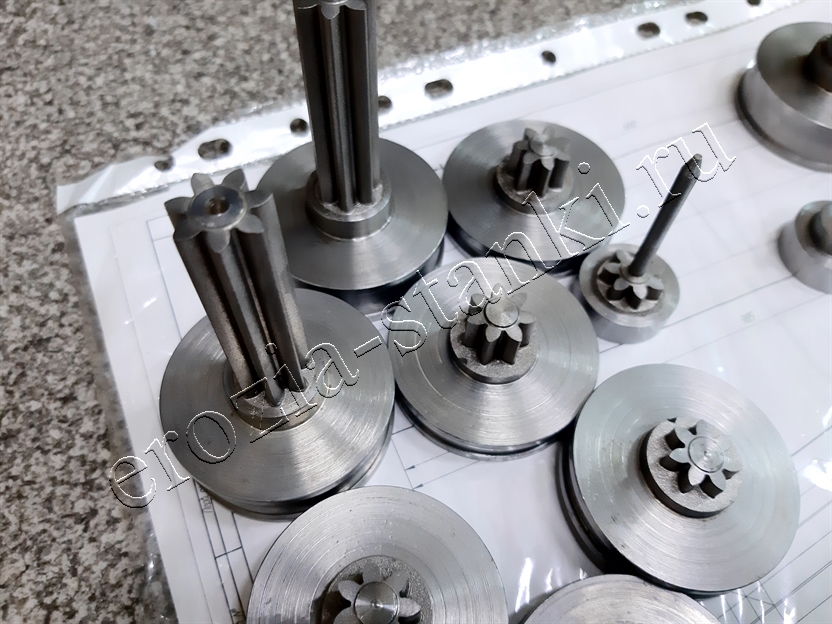

Firmware s elektrodou.

Hořící ozubená kola

Podívejte se na další příklady produktů získaných elektrickým výbojovým obráběním.

Obrábění elektrickým výbojem je založeno na vytrhávání částic materiálu z povrchu elektrickým výbojovým impulsem. Pokud je specifikováno napětí (vzdálenost) mezi elektrodami ponořenými do kapalného dielektrika, pak při jejich přiblížení (vzrůstající napětí) dojde k průrazu dielektrika – dojde k elektrickému výboji, v jehož kanálu se plazma o vysoké teplotě se tvoří.

Protože trvání elektrických impulzů použitých v tomto způsobu zpracování nepřesahuje 10-2 sec, uvolněné teplo se nestihne šířit hluboko do materiálu a i malé množství energie stačí k zahřátí, roztavení a odpaření malého množství látky. Navíc tlak vyvíjený částicemi plazmatu při dopadu na elektrodu přispívá k vymrštění (erozi) nejen roztavené, ale i jednoduše zahřáté hmoty. Protože k elektrickému průrazu zpravidla dochází podél nejkratší cesty, jsou nejdříve zničeny nejbližší oblasti elektrod. Když se tedy jedna elektroda daného tvaru (nástroj) přiblíží k druhé (obrobku), její povrch bude mít tvar povrchu první (obr. 1). Produktivitu procesu a kvalitu výsledného povrchu určují především parametry elektrických pulzů – jejich trvání, opakovací frekvence a energie v pulzu. Metoda elektroerozivního zpracování kombinuje metody elektrické jiskry a elektrického impulsu.

Elektroerozivní metody jsou zvláště účinné při zpracování tvrdých materiálů a tvarově složitých výrobků. Při mechanickém zpracování tvrdých materiálů nabývá opotřebení nástrojů velký význam. Výhodou elektroerozivních metod, stejně jako všech elektrofyzikálních a elektrochemických metod zpracování obecně, je, že pro výrobu nástrojů se používají levnější, snadno zpracovatelné materiály. Opotřebení nástroje je často zanedbatelné.

Například při výrobě některých typů zápustek mechanickými metodami více než 50 % technologických nákladů na zpracování tvoří náklady na použitý nástroj. Při zpracování stejných matric pomocí metod elektrické eroze náklady na nástroj nepřesahují 3,5%. Technologické metody elektroerozivního obrábění lze běžně rozdělit na sešívání a kopírování. Prošíváním je možné získat otvory o průměru menším než 0,3 mm, což nelze provést mechanickými metodami. V tomto případě je nástrojem tenký drát. Tato technika snížila náklady na výrobu otvorů v matricích, včetně diamantových, o 20–70 %. Kromě toho mohou techniky EDM vytvářet spirálové otvory. Při kopírování se rozšířilo zpracování pásovou elektrodou. Páska, převíjející se z cívky na cívku, prochází kolem kopírky a opakuje tvar zubu. V hrubých režimech pás „řeže“ obrobek do požadované hloubky, načež se otáčením obrobku štěrbina rozšíří na požadovanou šířku. Zpracování drátové elektrody je běžnější, to znamená, že páska je nahrazena drátem. Tímto způsobem je například možné získat jak razník, tak matrici matrice z jednoho kusu materiálu a jejich korespondence je téměř dokonalá.

Destrukce povrchových vrstev materiálu vlivem vnějších elektrických výbojů se nazývá elektrická eroze. Na tomto jevu je založen princip elektrického výbojového obrábění.

Obrábění elektrickým výbojem zahrnuje změnu tvaru, velikosti, drsnosti a povrchových vlastností obrobku pod vlivem elektrických výbojů v důsledku elektrické eroze.

Pod vlivem vysokých teplot ve výbojové zóně dochází k zahřívání, tavení a částečnému odpařování kovu. K dosažení vysokých teplot ve výbojové zóně je zapotřebí velká koncentrace energie. K dosažení tohoto cíle se používá pulzní generátor. Proces obrábění elektrickým výbojem probíhá v pracovní tekutině, která vyplňuje prostor mezi elektrodami; v tomto případě je jedna z elektrod obrobek a druhá je elektroda-nástroj.

Vlivem sil vznikajících ve výtlačném kanálu je kapalný a parní materiál vyvrhován z výtlačné zóny do okolní pracovní tekutiny a tuhne v ní za vzniku jednotlivých částic. V místě proudového pulzu se na povrchu elektrod objevují otvory. Tímto způsobem dochází k elektrické erozi vodivého materiálu, znázorněné na příkladu působení jednoho proudového impulsu a vzniku jednoho erozního otvoru.

Materiály, ze kterých je elektrodový nástroj vyroben, musí mít vysokou odolnost proti erozi. Nejlepšími ukazateli z hlediska odolnosti nástrojových elektrod proti erozi a zajištění stability procesu elektrické eroze jsou materiály mědi, mosazi, wolframu, hliníku, grafitu a grafitu.

Obecná charakteristika procesu elektroerozivního obrábění

Typický technologický postup pro elektroerozivní obrábění na kopírovacích a protahovacích strojích je následující:

- Obrobek je upevněn a pevně namontován na stole stroje nebo v upínacím přípravku. Těžké instalace (o hmotnosti přes 100 kg) se instalují bez upevnění. Elektroda je instalována a zajištěna v elektrickém držáku. Poloha elektrodového nástroje vzhledem k opracovávanému obrobku je ověřena montážními značkami pomocí mikroskopu nebo referenčními kolíky. Poté se skleněná lázeň zvedne a naplní pracovní kapalinou nad povrch zpracovávaného obrobku.

- Nastavte požadovaný režim elektrického zpracování na generátoru impulzů, nastavte hloubkoměr a regulátor posuvu. V případě potřeby zapněte vibrátor a čerpání pracovní kapaliny.

- Pro zvýšení produktivity a zajištění specifikované drsnosti povrchu se zpracování provádí ve třech přechodech: předběžný režim – s hrubým elektrodovým nástrojem a konečný – dokončovací a dokončovací.

4.1 Typické operace EDM

Prošívací otvory

Při provádění obrábění elektrickým výbojem se vrtají otvory do hloubky až 20 průměrů pomocí nástroje tyčové elektrody a až 40 průměrů pomocí nástroje trubkové elektrody. Hloubka otvoru, který má být proražen, může být výrazně zvýšena otáčením elektrodového nástroje nebo povrchu, který má být zpracován, nebo obojího, za současného čerpání pracovní tekutiny skrz elektrodový nástroj nebo jeho odsávání z ošetřovací zóny. Rychlost elektroerozivního piercingu dosahuje 2-4 mm/min.

Označení

Značení se provádí nanášením čísel, písmen, názvů značek atd. Elektroerozivní značení zajišťuje vysokou kvalitu, nezpůsobuje deformaci kovu a nevytváří zónu koncentrace vnitřního napětí, ke které dochází při značení rázovými razítky. Hloubka značení se může pohybovat od 0,1 do 1 mm.

Operace může být provedena s jedním elektrodovým nástrojem nebo pomocí víceelektrodového schématu. Elektrodové nástroje jsou vyrobeny z grafitu, mědi, mosazi a hliníku.

Produktivita je asi 3-8 mm/s. Hloubka značek závisí na rychlosti elektrody. Když je rychlost pohybu elektrody vyšší než 6 mm/s, jasnost značek se zhoršuje. Průměrně se na cedulku o výšce 5 mm utratí asi 4.

Vystřihování

V hlavní výrobě se elektroerozivní řezání využívá při výrobě dílů pro elektrovakuová a elektronická zařízení, šperky atd. při výrobě nástrojů, při výrobě raznic, raznic, držáků razníků a dalších dílů, dále vysekávacích matric, kopírek, šablon, kleštin, vzorů, tvarových vykrajovátek atd.

Broušení

Proces broušení elektrickým výbojem se používá pro konečnou úpravu těžkoobrobitelných materiálů, magnetických a tvrdých slitin.

Odchylka rozměrů profilu po broušení elektrickým výbojem je v rozmezí od 0,005 do 0,05 mm, drsnost Ra = 2,50,25, produktivita – 260 mm2/min.

S nástupem elektrotechnických metod se ukázalo, že je v zásadě možné pomocí elektrotechnických metod provádět celý komplex operací nutných k přeměně obrobku na hotový díl, včetně jeho tepelného zpracování.