Honování se používá především jako finální obráběcí operace pro vysoce přesné otvory v dílech a je efektivnější technologickou operací než lapování a leštění brusnými pastami a suspenzemi. Honování se zpravidla provádí po operacích broušení, vyvrtávání, zahlubování, vystružování, protahování; V některých případech hrubé honování nahrazuje operace broušení. Rozsah velikostí honovaných otvorů je velmi široký: průměr od 5 do 500-800 mm, délka do 20 m. Honování zpracovává průchozí a slepé válcové otvory s hladkým nebo nespojitým povrchem (klíčové drážky, prstencové drážky), drážkované otvory, jako stejně jako kuželové a nekruhové otvory pro vytvoření požadovaného mikroreliéfu, k čemuž mají honovací hlavy elastické prvky systému lisování kamene. Honování se často používá k současnému obrábění více koaxiálních otvorů.

Honování se rozšířilo v různých odvětvích strojírenství při zpracování vložek a bloků válců motorů, ojnic, ozubených kol, válců hydraulických systémů a tlumičů, částí palivových zařízení, jako jsou trubky velkých délek a průměrů atd. jsou takové typy honování, jako je honování za sucha, které získalo praktické použití (bez použití řezné kapaliny) honování statorů elektromotorů; elektrochemické honování dlouhých otvorů; vibrační honování, při kterém je honovací hlava nebo obrobek navíc vystaven vibracím o frekvenci až 10–15 Hz a amplitudě 5–10 mm. Příkladem opracování vnějších povrchů honováním je proces diamantového honování paketů pístních kroužků.

3. Speciální případy honování

Honování se nejvíce používá při zpracování průchozích a slepých válcových otvorů. V důsledku neustálého zvyšování požadavků na přesnost, kvalitu a hospodárnost zpracování a také díky větším možnostem diamantových nástrojů se výrazně rozšiřuje rozsah použití honování a jeho odrůd. V mnoha případech to umožňuje vytvářet kvalitativně nové technologické postupy, které poskytují zvýšenou spolehlivost a životnost spojování strojních součástí.

Honování a některé jeho variace se používají ke zpracování vnitřních, vnějších a rovných povrchů. Patří mezi ně honování přídavnými oscilačními pohyby, honování přerušovaných (vícestupňových) otvorů, kombinované honování otvoru a přilehlého konce, honování omezených kulových ploch, obrábění pracovních ploch pístních kroužků, diamantové zahlubování a vystružování.

Progresivní metody zpracování zahrnují honování s dodatečným oscilačním pohybem. Na základě studií provedených u nás i v zahraničí bylo zjištěno, že zavedení dodatečného oscilačního (oscilačního) pohybu do skladby pohybů při honování umožňuje zvýšit přesnost geometrického tvaru obráběných otvorů, zlepšit obrobitelnost obtížně obrobitelných materiálů a zvýšení produktivity úběru kovu. Ke zintenzivnění procesu úběru kovu v posuzovaném případě dochází díky tomu, že při správné volbě parametrů režimu zpracování má proces honování netlumící charakter a řezná zrna neopakují trajektorie předchozích zrn během jejich pohyb. Díky tomu se ve větší míře využívají jejich řezné vlastnosti.

U v praxi používaných metod honování se kmitavý pohyb doplňuje s vratným pohybem. Zavedení kmitavého pohybu v axiálním směru je však limitováno hmotností pohyblivých částí a také snížením přesnosti zpracování v důsledku proměnlivosti směru osové síly a odchylek v přeběhu tyčí. z důvodů jsou honovací stroje určené pro zpracování pouze krátkých otvorů o průměru do 50 mm vybaveny axiálními oscilačními mechanismy.

K překonání těchto nedostatků a omezení vyvinul Letecký institut Ufa novou metodu pro realizaci kmitavého pohybu v honovacím stroji, jejímž podstatou je superponování kmitavého pohybu na rotaci vřetena stroje. pohyblivé články mají rotační (nebo rotačně-oscilační) pohyb, který umožňuje použití valivých ložisek, poskytuje možnost plynule regulovat frekvenci a amplitudu kmitů, zapínat nebo vypínat oscilační pohyb podle potřeby a používat oscilační mechanismus bez ohledu na velikost honovacího stroje.

Nejlepších výsledků zpracování se dosáhne s jednosměrnými trajektoriemi pohybu řezných zrn, což je nemožné za přítomnosti axiálního kmitání.Podmínkou pro získání takové trajektorie s kruhovým kmitáním podle sinusového zákona je následující nerovnost

kde λ—frekvence kmitání, β—dvojnásobek amplitudy kruhového kmitání (v otáčkách), n—frekvence otáčení vřetena, r/s

Dalším vývojem uvažovaných schémat je honování se současně zavedenými axiálními a kruhovými oscilacemi. Podobné schéma zpracování bylo poprvé navrženo na Polytechnickém institutu v Permu na základě využití kinematiky plochého dokončovacího stroje s trajektorií rastru. Trajektorie pohybu řezných zrn s různou kinematikou honování jsou znázorněny na obr. 2. Obvyklé schéma honování (obr. 2, a) se vyznačuje typickým rastrem opracovacích značek v podobě protínajících se šroubovicových čar. pohyb řezných zrn za přítomnosti axiální nebo kruhové oscilace podle sinusového zákona jsou uvedeny na Obr. 2, b, c Tvoří-

Obr. 2 Trajektorie pohybu řezných zrn pro různé kinematiky procesu honování

jsou výsledkem sečtení hlavního a oscilačního pohybu a mají identický charakter

Ve schématu navrženém Permským polytechnickým institutem jsou jako hlavní pracovní řezné pohyby přijaty sinusové axiální a kruhové vibrace a rotační a vratné pohyby jsou kruhové a axiální posuvy nástroje. Při takové kinematice honování se vytváří rastrová trajektorie pohybu zrna ve formě Lissajousových obrazců (obr. 2, d), které při správném výběru parametrů pohybů součástí tvoří jednotnou hustou mřížku stop zpracování . Mřížka je rozmístěna po ploše křivočarého čtyřúhelníku se stranami rovnými dvojnásobku amplitudy každého oscilačního pohybu. Rovnoměrné rozložení. mřížky po celé obrobené ploše jsou zajištěny kruhovými a axiálními posuvy. U takových mřížek není žádný z zrna se pohybují po dráze jiného zrna, což zajišťuje intenzivní využití řezné schopnosti honovacích kamenů a vytváří malé třísky, které se snadno odstraňují z řezné zóny. Díky tomu se výrazně zvyšuje produktivita úběru kovu a přesnost geometrického tvaru opracovávaných otvorů.

Honování se používá k výrobě otvorů s vysokou přesností a nízkou drsností a také k vytvoření specifického mikroprofilu obrobeného povrchu ve formě sítě. Tento profil je nutný pro držení mazacího otvoru na stěnách během provozu stroje (například spalovacího motoru). Průchozí otvory se zpracovávají častěji a stupňovité otvory pevných obrobků se zpracovávají zpravidla méně často.

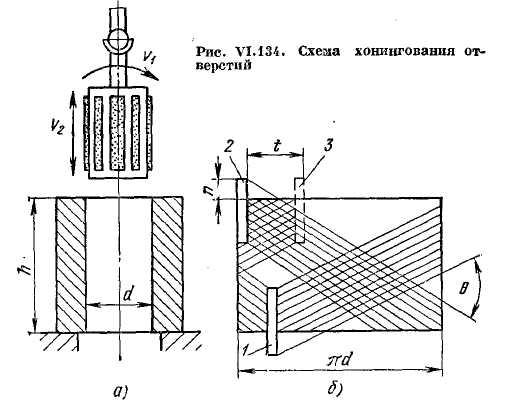

Rýže. 90 vzorů honování otvorů

Povrch obrobku je upraven jemnozrnnými brusnými kameny, které jsou upevněny v honovací hlavě (honovací hlavě), což je řezný nástroj. Nástroj se otáčí a současně se pohybuje tam a zpět podél osy obráběného válcového otvoru s výškou h (obr. 90, a). Poměr rychlosti v1 a v2 z uvedených pohybů je 1,5–10,0 a určuje řezné podmínky. Rychlost v1 pro ocel je to 45-60 a pro litinu a bronz – 60-75 m/min.

Popsané schéma zpracování má ve srovnání s vnitřním broušením výhody: nedochází k pružnému lisování nástroje, vibrace jsou pozorovány méně často a provoz je hladší.

Kombinace pohybů v1 a v2 vede ke vzniku sítě mikroskopických šroubových škrábanců na ošetřovaném povrchu – stopy pohybu brusných zrn. Úhel 0 průsečíku těchto drah závisí na poměru rychlostí. Požadovaný typ sítě na povrchu otvoru lze tedy získat při honování. Na Obr. 90, b znázorňuje vývoj vnitřní válcové plochy obrobku a diagram tvorby sítě.

Krajní dolní 1 a horní 2 polohy brusných tyčí jsou nastaveny tak, aby nástroj měl přeběh.Je nutné, aby tvářecí otvory byly rovné a měly správný geometrický tvar. Provedením otáčivého pohybu začnou brusné tyče s každým dvojitým zdvihem řezat z nové polohy 3. zdvihu, přičemž se bere v úvahu posunutí t podél úhlu. Tím je eliminováno překrývání trajektorií brusných zrn.

Vzhled sítě na obrobené ploše lze změnit dodatečnými oscilačními pohyby, které nástroji uděluje mechanický vibrátor (vibrační honování). Dráha brusných zrn je složitá hypocyklická křivka. Na ošetřovaném povrchu se proto objevují dvě mřížky odpovídající hrubému a jemnému honování.

Brusné tyče jsou vždy v kontaktu s ošetřovaným povrchem, protože mohou být od sebe oddělovány v radiálních směrech mechanickými, hydraulickými nebo pneumatickými zařízeními. Tlak tyčí musí být řízen. Při ultrazvukovém honování dochází k minimálnímu tlaku. V tomto případě se snižuje zanášení tyčí, protože částice odstraněného kovu se snadněji oddělují od brusiva.

Honováním se opravují chyby předchozího zpracování jako oválnost, kuželovitost, neválcovitost apod., pokud celkový rozměr odebrané vrstvy nepřesahuje 0,01-0,2 mm. Chyby v umístění osy díry (například její nesouosost nebo zakřivení) se touto metodou neopravují, protože řezný nástroj se sám vyrovnává podél díry. Toho je dosaženo kloubovým uložením nástroje ve vřetenu, které může přenášet pouze rotační pohyb.

Nejběžnější jsou dvě schémata procesu honování, která se od sebe liší způsobem rozmetání (radiálního posuvu) brusných kamenů: 1) při konstantním jmenovitém tlaku kamenů na obrobek; 2) s dávkovanou radiální zásobou tyčí pro každý dvojitý zdvih hlavy. První schéma se používá častěji.

Rozlišuje se předběžné a konečné honování. Předběžné honování se používá k opravě chyb v předchozím zpracování a dokončovací honování se používá k získání nízké drsnosti povrchu.

Honovací kameny se vyrábějí z elektrokorundu nebo karbidu křemíku, obvykle v keramickém pojivu. Pro jemné honování poskytují dobré výsledky bakelitové pojené kameny. Použijte tyče se zrnitostí 3-8, stejně jako M20 a M28. Stále častěji se používá diamantové honování, jehož hlavní výhodou je efektivní korekce chyb geometrického tvaru obráběné díry.

Tyče jsou zajištěny v držácích honování lepením aceton-celuloidovým lepidlem nebo tekutým sklem. Držáky jsou umístěny rovnoměrně podél válcové plochy honovací hlavy. Konstrukce hlav počítají s umístěním mechanismu pro radiální pohyb držáků s tyčemi. Kromě toho mají hlavy zařízení pro nastavení polohy tyčí.

Počet kamenů v honovací hlavě musí být násobkem tří. V hlavě tedy budou vždy tři tyče, které zpracují skutečný povrch otvoru, který má tvarové chyby z předchozího zpracování, a přemění ho na plochu blízkou kruhovému válci.

Honování se provádí za vydatného chlazení řezné zóny. Řeznými kapalinami jsou petrolej, směs petroleje (80-90 %) a vřetenového oleje (20-10 %) a také emulze voda-mýdlo. Kapaliny pomáhají odstraňovat brusná zrna zbývající v pórech ošetřovaných povrchů.

Pro honování se používají jednovřetenové a vícevřetenové stroje. Některé stroje jsou vybaveny zařízeními, která umožňují změřit zpracovávaný otvor za chodu a po dosažení požadované velikosti otvoru stroje vypnout.